瞬时滑动状态下轮轨摩擦系数试验研究

2018-01-26孙安元吴亚平张晓波

孙安元,吴亚平,陈 坤,张晓波

(1.兰州交通大学土木工程学院,兰州 730070; 2.中国铁路设计集团有限公司,天津 300142)

铁路机车车辆沿轨道运行时,摩擦系数直接影响着列车的制动和牵引力,轮轨接触理论分析中,摩擦系数直接影响着轮轨接触特性[1-4]。列车在实际运行过程中,轮对的运动是十分复杂的,除了沿钢轨的蠕滑运动,还会存在横移和摇头运动,即沿钢轨横向、纵向滑动。需要注意的是,无论是轮对的纵向、横向滑动,还是列车启动时的蠕滑运动,车轮沿钢轨发生纯滑动的时间都是十分短暂的,即出现了瞬时滑动的现象。尤其在列车启动发生蠕滑的瞬间,滑动摩擦系数的大小直接影响车轮与钢轨间摩擦力的大小,对列车的牵引力和加速造成很大影响。因此,研究瞬时滑动状态下的轮轨摩擦系数,对车辆动力学和轮轨接触理论具有十分重要的意义。

目前国内外学者对摩擦系数展开了很多研究[5-10],发现影响摩擦系数的因素很多,主要包括荷载、滑动速度和温度的影响。王文建[11]通过室内模拟试验,研究了不同荷载下的轮轨摩擦系数变化特点并对钢轨的热摩擦损伤机理进行了分析;翟婉明[12]针对重载铁路曲线段轮轨摩擦升温引起摩擦系数变化的现象,进行了数值模拟分析研究,提出了改善轮轨接触状态的方法;肖乾[13]对轮轨材料的摩擦试验发现,滑动速度引起的温度变化,使轮轨摩擦系数随速度的增加而降低;Bochet[14]根据Poiree在里昂铁路上的车辆制动试验,提出了摩擦系数与滑动速度的经验公式。但文献[13]认为,试件的滑动时间为30 min,很难避免摩擦热对试验结果的影响,另外,列车实际运行过程中,车轮沿钢轨也不可能出现如此长的滑动时间,显然与工程实际不符。文献[14]根据列车的现场滑动试验,得出了摩擦系数的经验公式,虽然试验条件更接近真实工况,但车轮与钢轨的接触区由于摩擦依然会产生高温,同样无法避免温度对试验结果的影响。

本文针对以上不足,采用摆式轮轨摩擦系数测定装置,以U71 Mn钢轨钢为试验材料,进行了瞬时接触条件下的摩擦系数测定试验,测定了不同速度、荷载下的摩擦系数,并将试验结果与文献[14]列车制动试验结果对比,分析瞬时滑动状态下,荷载、速度对摩擦系数的影响,为工程实践和轮轨接触理论分析提供试验依据。

1 试验部分

1.1 试验原理

摩擦系数是根据库伦定律定义的,即摩擦力与荷载成正比,并遵从摩擦定律二,即摩擦系数与表观面积无关。

摆式轮轨摩擦系数测定装置的原理如图1所示,粘贴有应变片的摆杆,自初始位置释放下落时,固定在摆臂末端的车轮试件,在钢轨上滑过,然后向上摆动至某一高度,此时摆的位能损失等于克服钢轨顶面摩擦所做的功。具体求解公式如下

mg(H-h)=FS·l

(1)

(2)

式中,m为摆的质量;g为重力加速度;H摆质心的起始高度;h为摆滑过钢轨顶面的上扬高度;FS为车轮试件在钢轨试件表面滑动时受到的摩擦力,通过公式(1)求得;l为车轮试件在钢轨上滑过的位移;μ为摩擦系数;FN为车轮与钢轨间接触的平均正压力,通过摆杆上应变传感器的应变值求得。

图1 试验原理

1.2 试验装置

试验装置有两部分构成,摆式结构装置和数据采集装置。试验前首先在摆杆上粘贴应变传感器。具体措施如下:在摆杆的中间位置对称粘贴4个应变片,每2个传感器T字形粘贴,接线方式为全桥,以测定车轮试件下落过程中不断变化的摆杆轴力;试验过程中,温度、噪声会对数据采集装置的精度产生影响,因此,为了减小外界因素的影响,本试验采用四心屏蔽线将应变片与数据采集分析系统进行连接;试验中,车轮试件的材料取自60 kg/m标准轨,其曲率半径与轮径为1 250 mm的电力机车车轮相同。

数据采集装置:试验所采用DH5921动态应力应变测试分析系统具有边采集、边存盘等功能,采集频率能够达到1 kHz,应变测量最小分辨率达到0.5 με,能够满足试验精度要求。

1.3 试验系统的标定

试验过程中,钢轨试件表面的正压力是测定摩擦系数的关键,为了准确测定摆杆正压力,试验前要先对摆杆进行标定。标定系统由应变传感器、DH5921动态应力应变测试分析系统组成,测定摆杆在不同轴向荷载下的应变值。具体步骤如下。

(1)通过屏蔽线将应变片和DH5921动态应力应变测试分析系统连接起来,检查应变传感器和数据采集系统是否正常,将数采仪采集频率调整为1 kh。

(2)先不加载砝码,摆杆处于竖向静止状态后,对测试系统平衡、清零。

(3)按递增顺序加载砝码,每次加载200 g,加载完成待系统稳定后,读取应变值,并记录。

(4)根据所加砝码及其对应的应变值进行拟合。根据标定结果得到拟合曲线,如图2所示。

图2 标定曲线

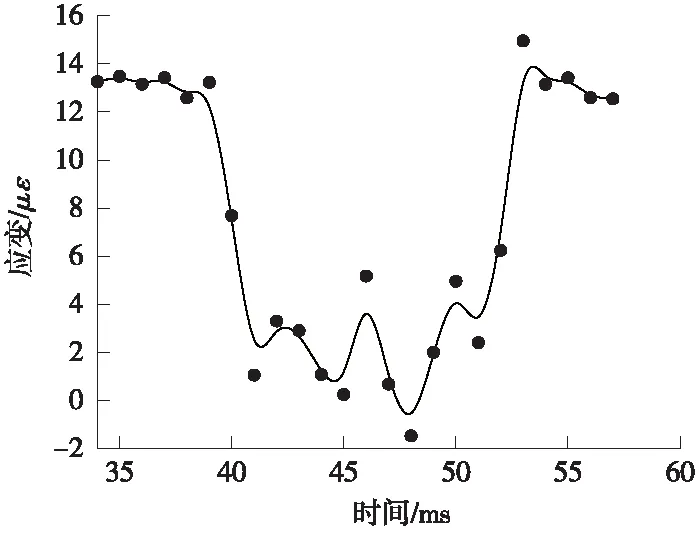

图3 摆杆应变曲线

摆杆正压力的测定:图3为摆杆下落过程中,轴向应变的变化曲线。下凹部分为车轮试件在钢轨表面滑行过程中杆的轴向应变,摆杆受压,所以应变突然减小。从图3可以看出,试件的接触时间很短,在15 ms左右。对下凹部分的应变求平均值,根据标定直线和摆杆的受力情况,换算得到车轮试件沿钢轨滑动过程中摆杆的平均正压力。

1.4 试验材料和试验方法

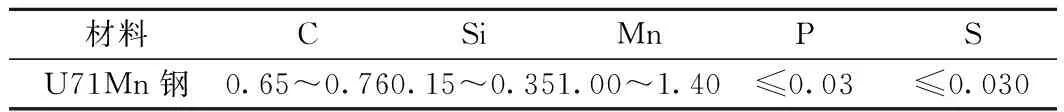

车轮试件和钢轨均为U71 Mn钢轨钢,试验材料的化学成分和机械性能分别见表1和表2。试验目的主要考察瞬时接触条件下荷载、速度对摩擦系数的影响,试验法向加载范围为18~25 N。

表1 U71MN钢材料的化学成分 %

表2 U71MN钢材料的机械性能

试验在常温干燥状态下进行,室内温度为20~25 ℃,相对湿度为42%~48%。试验前将试件表面用金相砂纸打磨,以消除试件表面铁锈和氧化物对试验结果的影响,并且每组试验完成后都要更换新的试件。试验过程:在摆臂末端安装车轮试件,将钢轨固定在水平地面上,调整摆杆位置,使车轮试件摆过的弧线与钢轨的纵向中心线在同一个平面内,调整支座,使水平气泡居中;将摆杆垂直放置,调整摆杆高度,使车轮试件与钢轨接触;将摆杆向左右两侧慢慢运动,观察车轮试件和钢轨刚刚能接触的位置,测量两点的距离,记录车轮试件划过的距离;对数据采集分析系统平衡、清零;将摆杆从初始位置释放,记录初始高度和摆杆上扬高度;计算试件沿钢轨滑动过程中摆杆的轴力。代入公式(2),计算得到试件沿钢轨滑动过程中的摩擦系数。

试验针对荷载和速度这两个影响因素分为2组试验,每组单一变量设置8个不同的值,每组试验的每种工况各进行15次,最后取平均值。

首先,第1组:试验力为18N,19N时,车轮试件与钢轨相对滑动速度的改变是通过改变摆锤下落的高度来实现的,滑动速度分别为1.4、1.6、1.8、2.0、2.2、2.4、2.6、2.8 m/s。

第2组:车轮试件滑动速度为1.4,1.6 m/s时,荷载分别为18、19、20、21、22、23、24、25 N。

其次,对试验过程中的数据进行整理分析,计算不同条件的摩擦系数,并对结果进行汇总,并绘制图表。

2 结果与分析

2.1 速度对摩擦系数的影响

按第1组试验条件,得出摩擦力随速度的变化曲线如图4所示。将计算得到的摩擦力代入公式(2),得到摩擦系数随速度的变化,如图5所示。

图4 摩擦力与速度的关系曲线

图5 摩擦系数与速度的关系曲线

从图4可以看出,在荷载分别为18 N、19 N时,随着速度的增加,车轮与钢轨的摩擦力逐渐减小,2条曲线斜率大致相同。从图5可以看出,在荷载分别为18 N、19 N时,摩擦系数均出现了随速度增加而减小的趋势,试验结果出现了可重复性,摩擦系数从0.356降低到了0.32,下降了10%,说明瞬时接触条件下,速度的增加会使轮轨的摩擦系数减小。这是因为,金属表面的摩擦系数与接触点的数目有关,通常情况下金属摩擦副处于弹塑性接触,速度的变化会导致金属弹塑性变形,摩擦系数也将随之发生变化。此外,滑动速度还会引起表面层变形和磨损,从而显著影响摩擦系数。工程实践中,列车启动的瞬间,车轮不可避免的产生蠕滑。此时,降低车轮的自旋速度,可以获得较大的滑动摩擦系数,从而获得较大的摩擦力,这对行车安全是有利的。此外,在轮轨接触理论分析中,也应考虑瞬时滑动状态下,速度对摩擦系数的影响。

2.2 荷载对摩擦系数的影响

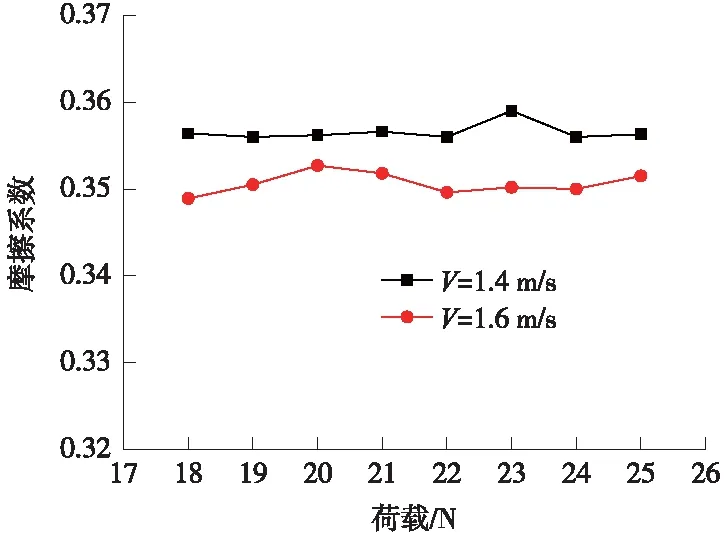

按第2组试验,求得不同荷载下的摩擦力,如图6所示。将计算得到的摩擦力代入公式(2),计算得到不同荷载条件下的摩擦系数,摩擦系数随荷载的变化如图7所示。

图6 摩擦力与荷载的关系曲线

图7 摩擦系数与荷载的关系曲线

从图6可以看出,在速度分别为1.4 m/s、1.6 m/s时,摩擦力的大小均与荷载成正比,荷载越大,摩擦力越大。由图7可知,2条摩擦系数随速度的变化曲线趋势相同,接近于一条水平直线,摩擦系数几乎不随荷载发生变化,摩擦系数在0.35附近波动;速度1.4 m/s的曲线要高于1.6 m/s的曲线,说明摩擦系数的变化主要还是由速度变化引起的,荷载对摩擦系数的影响不显著,这一结果也与文献[9]的结果一致。通过以上研究可知,瞬时滑动状态下,荷载对轮轨摩擦系数几乎没有影响。工程实践中,列车启动的瞬间,车轮不可避免地产生蠕滑。因此,增大列车的轴重,可以增大钢轨对车轮的摩擦力,从而使列车获得较大的牵引力,这对行车安全是有利的。

2.3 数据拟合

从以上研究可知,瞬时滑动状态下,荷载对摩擦系数几乎没有影响,摩擦系数主要随速度发生变化,本研究采用函数型摩擦系数公式,对第1组试验不同速度下的试验结果进行拟合,使拟合公式与试验结果接近。摩擦系数分为静摩擦系数、滑动摩擦系数,为了全面描述静摩擦系数,动摩擦系数,速度三者的关系,先对本试验采用的U71 Mn钢轨进行静摩擦系数测定。

将与钢轨相同材料制成的滑块放在钢轨表面上,改变钢轨与水平地面的角度,获得滑块刚要滑动时的临界角度θ,该角度的正切值就是钢轨的最大静摩擦系数,测得钢轨的静摩擦系数为0.408。将测得的静摩擦系数、动摩擦系数、滑动速度进行公式拟合,拟合得到的公式为

(3)

式中,μ为动摩擦系数;μs为静摩擦系数,测得的μs=0.408;ν为相对滑动速度。

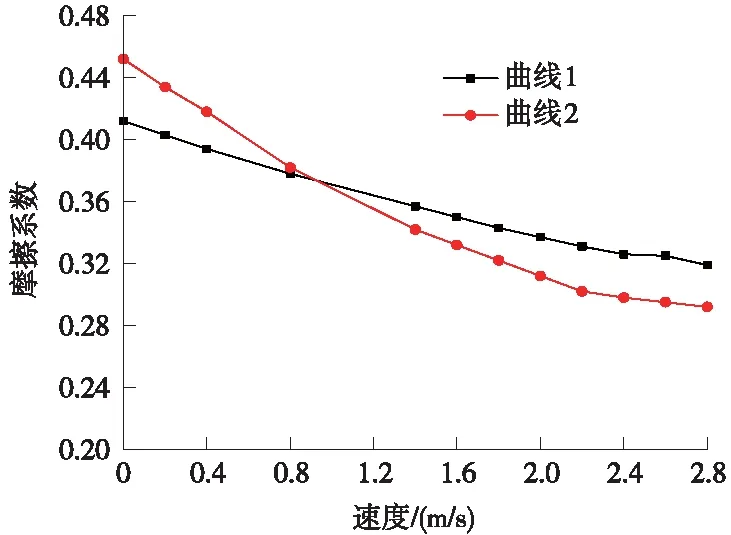

3 与文献[14]的试验结果对比与分析(图8)

图8 与列车制动试验结果对比曲线

为了探讨瞬时滑动状态与列车全制动状态下轮轨摩擦系数变化规律的区别,将2种试验结果进行比对。如图8所示,图中曲线1为本试验所得结果,曲线2为文献[14]列车制动试验结果。从图8可以看出,本试验测得的静摩擦系数为0.415,静摩擦系数相比文献[14]较低,可能是由试验方式的不同和试件表面粗糙度引起的。从图中还可以看出,在2种不同滑动状态下,摩擦系数均出现了随滑动速度逐渐减小的趋势,摩擦系数的变化趋势比较接近,虽然曲线2的静摩擦系数较大,但是当滑动速度高于1 m/s时,文献[14]的动摩擦系数要小于本试验的结果,并且下降速率也更快。这是因为,列车制动状态下车轮因抱死而沿钢轨一直滑动,轮轨摩擦产生的大量摩擦热使接触区温度急剧升高,甚至会达到相变温度[15-18],材料的性质和状态都发生了变化,摩擦系数也随之发生变化,本试验中试件和钢轨瞬时接触,摩擦温升非常小,所以得到的动摩擦系数下降速率比文献[14]的下降速率较低。由以上研究可知,列车瞬时滑动状态与制动状态下的摩擦系数是有差异的,在工程实际和轮轨接触分析时,应根据车轮的滑动状态选用相应的摩擦系数。

4 结论

以铁路中常用的U71 Mn钢为试验材料,采用摆式轮轨摩擦系数测定装置,研究瞬时滑动状态下速度、荷载对摩擦系数的影响,得出了摩擦系数随荷载、速度的变化规律,从而为工程实践和轮轨接触理论分析提供试验依据。结论如下。

(1)本试验采用的摆式摩擦系数测定装置,滑动时间为15~20 ms,较好地模拟了轮轨的瞬时滑动状态,得到不同荷载、速度条件下的摩擦系数,可作为工程实践和轮轨接触理论分析的试验依据。

(2)瞬时滑动状态下,速度对摩擦系数的影响较为明显,摩擦系数随速度的增加而降低;列车启动车轮发生蠕滑时,降低车轮的自旋速度,可以获得较大的摩擦系数,从而获得较大的牵引力,这对行车安全是有利的。

(3)瞬时滑动状态下,荷载对摩擦系数几乎没有影响;列车启动发生蠕滑时,增大列车的轴重,可以增大钢轨对车轮的摩擦力,从而使列车获得较大的牵引力,这对行车安全是有利的。

[1] 肖乾,林凤涛,王成国,等.变摩擦系数条件下的轮轨滚动接触特性分析[J].铁道学报,2012,34(6):24-28.

[2] 肖乾,张海,王成国,等.函数型摩擦系数条件下轮轨滚动和滑动接触的热机耦合分析[J].中国铁道科学,2013,34(4):60-65.

[3] 刘洋,刘振,吴亚平,等.考虑变摩擦系数的轮轨系统滑动接触热弹塑性应力分析[J].中国铁道科学,2015,36(5):87-93.

[4] 肖乾,王成国,周新建,等.不同摩擦系数条件下的轮轨滚动接触特性分析[J].中国铁道科学,2011,32(4):66-71.

[5] V L Popov, S G Psakhie, E.V. Shilkov. Friction coefficient in rail-wheel contacts as a function of material and loading parameters [J]. Physical Mesomechanics,2002, 5(3/4):17-24.

[6] BUCHER F,DMITRIEV A I,ERTZ M,et al. Multiscale Simulation of Dry Friction in Wheel/Rail Contact [J].Wear,2006,261(7):874-884.

[7] 张卫华,周文祥,陈良麒,等.高速轮轨黏着机理试验研究[J].铁道学报,2000,22(2):20-25.

[8] 刘佐民.M50高速钢高温摩擦磨损特性的研究[J].摩擦学报,1997,17(1):38-44.

[9] 谢仕芳,张林伟,王武荣,等.45钢与DC53钢的干滑动摩擦学行为[J].材料热处理学报,2015,36(6):222-227.

[10] 张向伟,金晓怡,钮冬科,等,销盘摩擦副摩擦性能分析[J].机械设计与研究,2013,29(6):135-137.

[11] 王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011(4):352-356.

[12] 侯传伦,翟婉明,邓锐.曲线磨耗状态下轮轨弹塑性接触有限元分析[J].中国铁道科学,2009,30(5):28-33.

[13] 肖乾,穆明,周新建,等,高速列车轮轨材料滑动摩擦试验研究[J].华东交通大学学报,2013,30(5):24-29.

[14] BOCHET B. Nouvelles Recherches Experimentales Sur le Frottement De Glissement [J]. Annales des Mines,1981,38:27.

[15] 吴磊,温泽峰,金学松.车轮全滑动轮轨摩擦温升三维有限元分析[J].机械工程学报,2008,44(3):57-63.

[16] Chen Yungchuan, Lee Singyou . Elastic-Plastic Wheel-Rail Thermal Contact on Corrugated Rails During Wheel Braking[J]. Journal of Tribology, 2009,131(1):011401-3.

[17] 吴磊,温泽峰,金学松.轮轨摩擦温升有限元分析[J].铁道学报,2008,30(3):19-25.

[18] 王娟,何成刚,文广,等.基于ANSYS的轮轨摩擦滑动接触应力分析[J].机械,2013,40(12):10-13.