翼子板检具设计浅析

2018-01-25崔章辉高彦伟董佳齐康宁长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/崔章辉,高彦伟,董佳,齐康宁·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

模具、检具、夹具为汽车三大具,检具起着承上启下的作用。检具设计得不合理往往造成制件检测合格,装车不合格的矛盾状态。车身调试后期按装车数据对模具进行整改,造成了极大的浪费。本文结合检具设计的要点分析了翼子板冲压工艺、检具定位方式、装具装车的匹配过程,从而减少整改次数、少走弯路。

汽车白车身的间隙、面差问题严重影响整车的外观品质及NVH,如何使间隙、面差达到标准要求,是各大主机厂都面临的难题。现大部分整车厂都需要配备调试线来调整间隙、面差,这种人为的调整不仅浪费财力、影响生产节拍,而且车身精度的稳定性也很差。单件精度是影响间隙、面差的直接原因。翼子板安装工位为安装前门的后工序,且与前门、机盖、大灯、前保险杆四个件搭接,全部需要调整间隙、面差。这就需要提高翼子板自身精度来保证这些位置的间隙、面差。翼子板的精度是靠检具确认的,同时检具也为模具整改提供了整改依据。翼子板的检测方式则直接影响了翼子板的真实精度及整改依据。

翼子板的检测方式

图1 翼子板六个自由度

翼子板检具设计的不合理会造成单件检测合格,装车间隙、面差都不合格的现象,这就需要还原翼子板的真实精度。首先基本理论是限制翼子板的六个自由度,如图1所示。限制自由度需要根据整车RPS点设定定位点及支撑点,由于翼子板安装过程是竖直安装,单件受自重影响会有一定量的变形,所以检具检测也需要垂直检测,如图2所示,以接近装车的状态检测。但这些定位位置的尺寸,大部分在冲压工序是不稳定的因素,这样设置便把不合格的位置当作基准,检测的制件不合格,但不能准确地判断是哪个位置出现了偏差,偏差多少。这就需要根据冲压工艺设定辅助模具整改的定位系统,有利于提升合格率。

图2 翼子板检具垂直放置

翼子板的冲压成形工艺

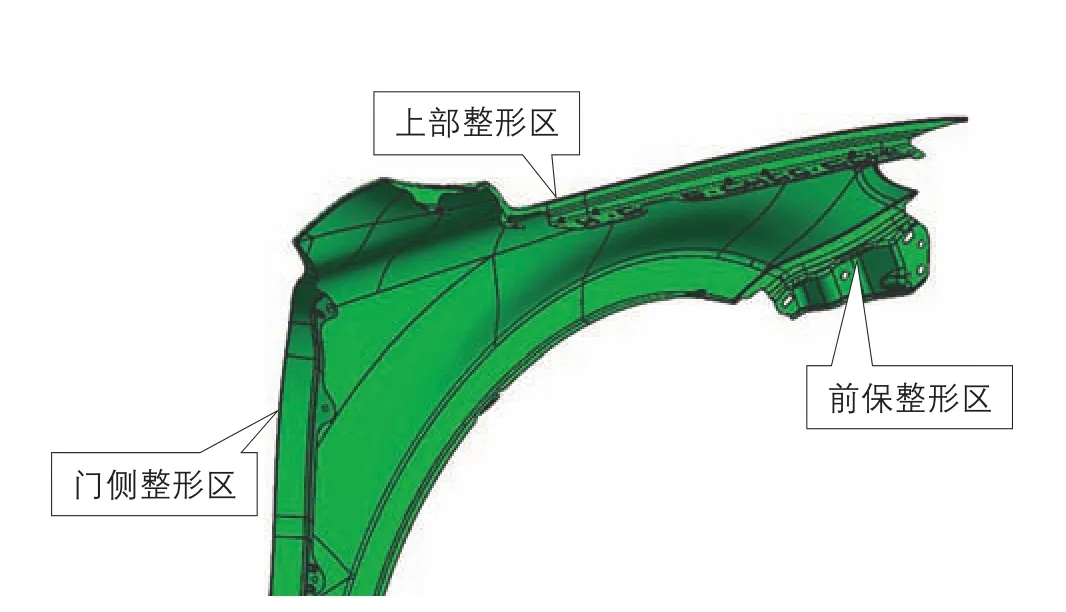

翼子板的冲压工艺我们按“拉延→修边、冲孔→翻整→翻整冲孔、侧冲”四工序分析。上部侧整区与车身骨架机舱上部搭接,主要控制了翼子板与发动机罩的间隙、面差。侧边的侧整区域与车身骨架的A柱连接,主要控制与前门的间隙、面差。前端的正整形区域与机舱前端搭接,主要控制与前大灯和前保险杠的间隙、面差,如图3所示。但这些区域都不是拉延到位的,都是通过后序整形出来的,一定会出现回弹,且回弹量不好把握。虽然工艺设计阶段借助CAE软件与整改经验对模具做了回弹补偿,但不能一次成功仍需要后期调试、整改。整改就需要有整改依据及数据,这就需要翼子板检具能准确且稳定的反映制件问题,进而才能提取更加准确的整改数据,提高整改效率。

图3 翼子板安装面示意图

翼子板检具设计

翼子板上部区域

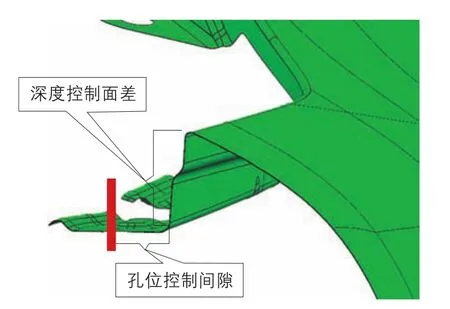

翼子板上部区域的检具设计定位多为“零面贴”控制Z向移动与Y轴转动(图4),插入一个主定位销与一个辅定位销(两个定位销为锁紧定位用来模拟装车螺钉旋紧状态)控制Z向转动、Y向移动、X向移动。定位销锁紧后,便可以测得与机盖外板的间隙、面差,间隙值的偏差是由于定位孔的孔位出现偏差,面差是由于定位面的深度出现偏差,如图5所示。

图4 检具主定位位置

这虽然可以测得整形型面及孔位的偏差值,但是由于此区域是主定位区,主定位区的精度不合格会造成其他区域的测量偏差。如果要整改模具则需要先使此区域合格后才能整改其他位置,这样严重影响了整改效率。因此需要在此位置增加定位销孔位可计数调整的装置(图4),翼子板符检时上部安装好,把与机盖位置的间隙面差调整到位、记录基准调整量整改模具。

图5 孔位与孔深决定间隙、面差

门侧区域

此位置如果无车身特殊要求一般只有检测样块,用来检测与前门的间隙、面差。间隙与上半部面差由主定位销决定,下半部面差则由下部与门槛梁搭接的位置决定(图6),此位置的零面贴与主、副定位销约束了制件X轴转动。此位置定位面做成Y向可调,来调节与前门的面差,这样就能方便测出此处的回弹量。

图6 与门槛梁搭接位置

有些车型翼子板上部搭接位置面积小,无法完全承受翼子板自重,导致后部下沉,这样就需要底部增加一个约束Z向移动的辅助定位销(此定位销位置为翼子板安装点)。全序件符检时,如无自重造成的下沉现象,则取消此定位销以免发生过定位。

前保险杠位置

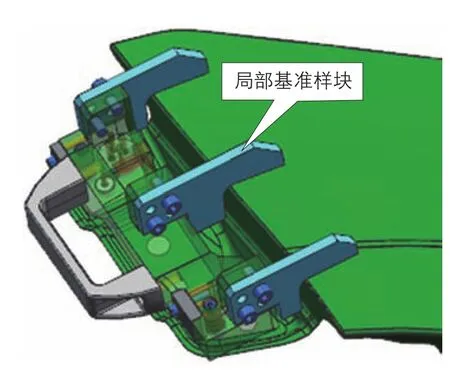

此位置与前机舱骨架相连,同时关联前大灯及前保险杠的定位安装;因此除了用常规的检测样块检测前大灯、前保险杠对接位置的间隙、面差以外,还需要对安装面与A面的Y向落差以及台阶安装面的Y向落差进行控制,这样就需要对此区域设计局部基准的样块如图7所示,进行落差的检测;就可以清晰明了地发现问题,并能提取有效数据,应用于模具整改,在公差要求的范围内保证与整车装配时一致,使大灯、前保险杠安装完毕后与翼子板过渡顺滑。

图7 功能检测

除了对整型面质量控制以外,因翼子板属于外观装饰件,分总成内与其他加强件、固定安装件无搭接关系,需要将单件用螺钉固定在白车身上,因此对安装孔的位置精度要求很高。前保险杠位置安装面直接关系翼子板主定位安装孔、前大灯定位孔以及保险杠安转支架安装孔的安装精度,因此需要对单个孔的位置精度及关联安装孔的相对位置精度进行检测控制,需要设计铜止销及用于精度测量的划线销,对关联的孔需要设计连体检测销,如图8所示,保证公差范围内的孔位偏差方向一致,充分体现装车的实际状态,减少节拍内的装配调试时间。

图8 关联孔检测

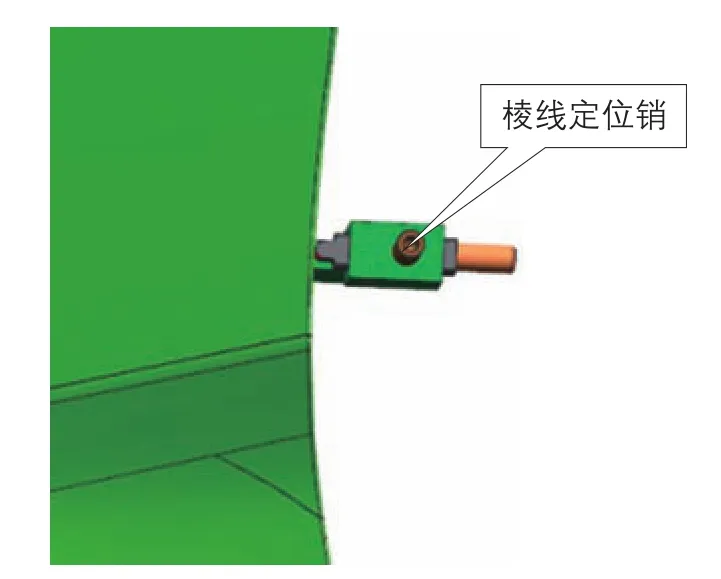

RPS点支撑与棱线定位

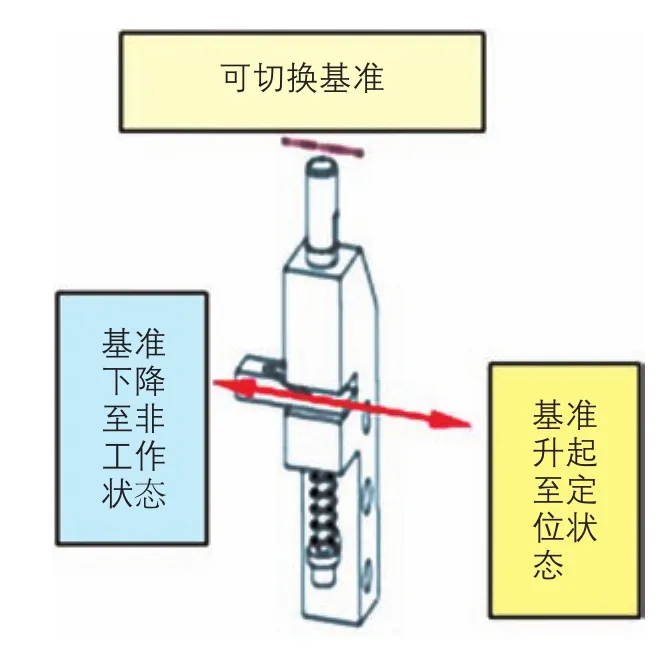

翼子板作为外观装饰件,无内板加强件支撑,自由状态下在检具、夹具上放置时,存在Y向定位不良问题,更无法准确地定位,因此,需要设计辅助支撑的RPS点,有利于制件在检具及夹具(垂直放置)的准确放置;同时设计RPS点后,有利于制件在模具进行基准符型的确认,从而实现在基准统一状态下的高品质制件。但实际的装车状态下,翼子板型面又无型面支撑,为保证最终的装配一致,检具上的RPS点需要设计成可切换基准,如图9所示,最终制件品质和白车身装配保持一致;翼子板在白车身装调时,是以棱线间隙为装配基准,然后进行锁紧定位,最后进行面差及搭接件的匹配调试,所以为了与装车标准作业保持一致,在单件确认品质时,应当把握棱线定位的原则,故需要在检具上设计制件的棱线定位销,如图10所示。

结束语

翼子板是是汽车覆盖件中比较特别的一个制件,分总成内无其他加强件支撑,只靠自身强度定型,在保证面品合格的情况下,还要保证安装面的尺寸精度,因为作为有效衔接的检具如何设计需要充分考虑,既要综合反映不同产品的特性,又要充分与装调夹具保持状态一致,才能保证制件在稳定数据下的有效整改及白车身装调下的无差异装配。在设计时,可根据不同部位的特性,分段进行单独设计,必要时,对关键部位设计局部基准的检测样块进行尺寸控制;而在与白车身衔接过程中,可以根据白车身的装调标准,有效借用RPS点与棱线定位,最终保证模具、检具、夹具的有效统一,实现无缝连接式的生产,提高工作效率。

图9 可切换基准

图10 棱线定位销