前混合磨料水射流喷嘴外流场磨料加速过程研究

2018-01-25张洋凯苗思忠李长鹏陈海宾

张洋凯,苗思忠,李长鹏,陈海宾

(安徽理工大学,安徽淮南 232001)

1 前言

磨料水射流可以看作磨料-水介质的两相流管道输运,将高压泵的能量通过水介质的紊流扩散和掺混传递给磨料(柘榴石、氧化铝等),通过喷嘴作用于工件上,因其无热影响区、降温、除尘等特性,在切割、除锈、喷丸等方面均有着良好的应用[1~4]。相对于后混合磨料射流,前混合磨料射流磨料混合均匀,加速时间长,在相同压强下,作用效果更强。

磨料射流在进行物料切割时,主要是靠磨料微粒的磨削效应和不连续磨料粒子流的高频冲击效应[5],磨削和高频冲击效应不仅取决于磨料的速度分布情况,还与磨料在高压胶管、喷嘴和从喷嘴射出后到工件这段距离的加速过程相关,所以研究磨料的加速过程对于工况和切割条件的优化,以及拓宽水射流应用有着重要的意义。

磨料粒子离开喷嘴后,在核心区内仍被加速,所以射流切割时不能紧靠工件,存在最佳靶距[6],崔俊奎等通过建模对喷嘴的外流场进行了仿真分析[7],王建明等用SPH耦合FEM方法模拟后混合磨料射流加速过程[8],章文峰等采用PIV技术结合自主设计的磨料中心识别程序,提供了磨料速度测试新方法[9],刘力红等分析了磨料在管道和喷嘴中的加速过程[10],铁占绪对磨料的加速机理进行了研究[11],H Z LI等对微磨料空气射流的速度理论进行了分析[12],然而,上述方法都是对磨料在管内和喷嘴中的加速机理研究,但是还没有一个完整的理论体系来解释磨料在水射流外流场的加速问题,笔者对磨料在外流场的加速过程进行研究,实现水射流最优靶距和有效能量最大化。

2 高浓度固液两相流的数学模型和外流场受力分析

由于固液两相流和气固两相流在细观结构、相间作用及颗粒相的运动机理等方面有许多共同之处,不可能将反映这些共性的基本理论模型区分开来[13]。马银亮为了建立颗粒相间互相碰撞的物理模型和数学模型,引入欧拉-拉格朗日和欧拉 -欧拉方法[14]。

在欧拉方法中,采用双流体模型,把颗粒离散项当作连续相来处理,考虑液体分子和磨粒间的碰撞和磨粒与磨料之间的碰撞而引起的动量交换,采用拉格朗日方法。

动量方程分别为:

颗粒产生的源项:

式中 Mgas-particle——固液之间的相互作用

Msolid-particle——固固之间的相互作用

式(1)~(3)中其他符号说明见文献[14]。

王明波等通过量级比较和典型函数法对磨料水射流中磨料颗粒的受力进行了分析,认为在喷嘴外的自由射流区域,磨料颗粒所受的Basset力、虚质量力、Magnus力、saffman力同Stokes力相比都可忽略[15]。

模拟时作如下假设:(1)所研究的对象为单个颗粒。(2)磨粒看作等直径的刚性小球。(3)磨粒与液相间无质量交换。

固液两相介质通过喷嘴喷出后,可视为定常的变速运动,则牛顿第二定律的表达式可写为:

式中 D——颗粒直径

ρ,ρs——水、颗粒的密度

u,us——水、颗粒的速度

t——时间

CD——颗粒阻力系数,CD=0.44

右边第一项是stokes黏性力,第二项是纵向压力梯度引起的作用力,第三项是固体颗粒加速过程中,周围流体被牵引加速的附加力。

3 喷嘴外流场加速机理

在喷嘴外流场核心段,由于流速梯度沿径向变化速度较慢,可认为不存在压力梯度,水流速度也视为匀速,式(4)右边第二项可忽略不计,则可简化为[10]:

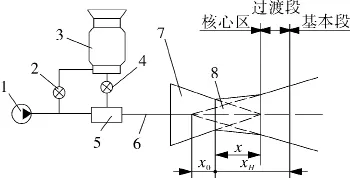

且喷嘴外流场等速核是一个等速场,磨粒从喷嘴喷出后经历核心段第3次加速过程,磨粒速度继续增加,但是并非主要加速区域,在过渡段和基本段由于射流端面的卷吸作用,紊动向轴心扩散,射流轴心速度开始衰减,射流呈三角形状,磨料加速过程如图1所示。

图1 前混合磨料射流加速原理示意

从喷嘴喷出后核心段是一个等速场,尤其是核心段的前部类似于喷嘴的圆柱段,将其看作一个定常流动,用位移坐标表示磨料颗粒的运动,则有:

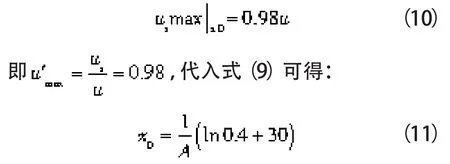

对式(6)进行求解,得:

将式(8)代入式(7)可得:

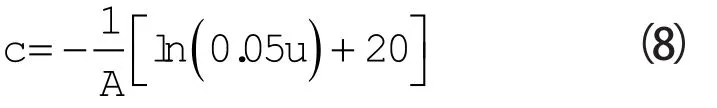

水射流的速度及结构随着喷距发生变化,其冲击在物体上的作用力F也随之发生变化,当喷距为某一特定位置时,速度和冲击力几乎同时达到最大[17],则可认为u∝F,图2为水射流作用力在空气中随靶距L变化曲线[5]。

图2 射流作用力随喷距的变化曲线(水射流在空气中)

可类比于速度随靶距变化曲线,则取速度最大值边界条件有:

即得出磨料颗粒最佳靶距的计算公式,公式表明当喷嘴外流场初末无量纲速度给定时,最佳工作靶距与磨粒的直径、颗粒阻力系数、水和磨粒的密度相关。必须指出的是,最佳靶距不能表征射流的破碎工作能力,破碎能力和单位面积上的冲击压力有关,但磨粒的最佳靶距也是相关的重要因素。

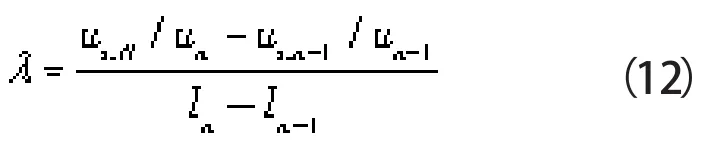

4 速度松弛比

引入速度松弛比λ,即单位距离内磨料粒子的无量纲速度值:

式中 u,us——水、颗粒的无量纲速度

l——距离

n,n-1——下标,相邻的两点

表1 磨料粒子在系统中的速度松弛情况

由表1可得,在前混合磨料水射流系统某一阶段中,随着距离的增加,速度松弛比不同,喷嘴外流场核心段速度松弛比>管内速度松弛比>喷嘴内速度松弛比,即单位距离上磨粒速度与水流速度的差值,喷嘴外流场最小,喷嘴内最大。又由磨料与水相速度比可以得到磨料粒子在系统中的速度变化趋势,如图3所示。

图3 系统磨料速度的变化趋势

由图3可以看出,磨料粒子在系统中的加速主要在喷嘴段完成,其次为管内加速,最后为喷嘴外流场核心段加速。

5 结论

(1)前混合磨料水射流相对于后混合磨料水射流,混合更加充足,加速过程充分,磨料粒子在磨料罐中局部流态化,再进入混合腔进一步混合,在高压胶管中进行第一次加速,经速度松弛,在喷嘴入口处磨料速度与水流速度近似相等,在喷嘴中进行第二次加速,虽然无量纲速度逐渐变大,但是加速效果明显,从喷嘴喷出后,在外流场核心区进行第三次加速,加速过程短暂,将磨粒速度进一步提高。

(2)磨料粒子在喷嘴外流场核心段进一步进行加速,在进行加工时,需保持最佳靶距,当喷嘴出口速度一定时,最佳靶距和磨粒直径、颗粒阻力系数、水和磨料的密度相关。

(3)磨料粒子在喷嘴外流场先经过短暂加速过程,达到速度最大值,在过渡段及基本段,经过空气的掺混和扩散,速度逐渐降低,并达到最小值。

(4)磨粒在系统中的速度松弛比为喷嘴外流场核心段最高,喷嘴内最低,但磨料速度增加的比重最大的是喷嘴内,喷嘴外流场核心段最低,即磨料粒子在喷嘴内速度与水流速度差距变大,但速度增量最高,在喷嘴外流场核心段磨料速度与水流速度逐渐接近,但速度增量最小。

[1] 杨清文 , 曲玉琨 , 张雪华 . 淹没和非淹没下前混合磨料射流切割混凝土[J]. 兵工学报 , 2002,23(1):120-122.

[2] 张东速. 前混合磨料射流除锈技术的试验研究[J].材料保护 , 1995(8):4-6.

[3] 薛胜雄 , 王乐勤 , 王永强 ,等 . 高压水射流技术在石化设备清洗、除锈中的应用[J]. 流体机械,2004, 32(8):28-30.

[4] 董星 , 段雄 . 高压水射流喷丸强化技术[J]. 表面技术 , 2005, 34(1):48-49.

[5] 沈忠厚. 水射流理论与技术[M]. 东营:石油大学出版社 , 1999.

[6] 李宝玉, 郭楚文. 用于煤矿安全切割的前混合磨料射流加速机理研究[J]. 中国安全科学学报 , 2005,15(4):52-55.

[7] 崔俊奎 , 赵军 , 李国威 ,等 . 前混合式磨料水射流喷嘴外流场仿真与实验[J]. 煤炭学报,2009(3):410-414.

[8] 王建明, 余丰, 刘飞宏 ,等. SPH和FEM耦合法模拟磨料水射流中单磨粒加速过程[J]. 山东大学学报 (工学版 ), 2011, 41(5):114-120.

[9] 章文峰 , 卢义玉 , 汤积仁 ,等 . 基于 PIV 技术的磨料水射流中固体磨料粒子速度分布实验研究[J].振动与冲击 , 2016, 35(8):159-165.

[10] 刘力红 , 刘本立 , 刘萍 ,等 . 前混合磨料射流基础研究概要[J]. 机械科学与技术, 2011, 30(3):457-462.

[11] 铁占绪. 磨料射流中磨料粒子的加速机理和运动规律[J]. 河南理工大学学报(自然科学版 ),1995(4):39-42.

[12] Li H Z, Wang J, Fan J M. Analysis and modelling of particle velocities in micro-abrasive air jet[J].International Journal of Machine Tools & Manufacture,2009, 49(11):850-858.

[13] 岳湘安 . 液 -固两相流基础[M]. 北京:石油工业出版社 , 1996.

[14] 马银亮. 高浓度气固两相流的数值模拟研究[D].杭州:浙江大学 , 2001.

[15] 王明波, 王瑞和. 磨料水射流中磨料颗粒的受力分析[J]. 中国石油大学学报 :自然科学版 , 2006,30(4):47-49.

[16] 李宝玉 , 郭楚文 , 林柏泉 . 用于安全切割的磨料水射流喷嘴设计理论和方法[J]. 煤炭学报 , 2005,30(2):251-254.

[17] Fan J M, Li H Z, Wang J, et al. A study of the flow characteristics in micro-abrasive jets[J].Experimental Thermal & Fluid Science, 2011,35(6):1097-1106.

[18] 王晓东,惠虎,宫建国.低温液体运输半挂车制动过程液体冲击的研究[J]. 压力容器,2015,32(12):13-17.

[19] 曲宏新,招聪,刘润杰.气瓶在热处理过程中破裂原因分析[J]. 压力容器,2015,32(11):58-63.

[20] 祝效华,吴丹,杨兆中.自进式多孔射流钻头钻孔规律的试验研究[J]. 流体机械,2016,44(2):12-16.

[21] 严芳,罗轩文,刘洋,等.葵花籽不同包装方式储存品质的研究[J]. 包装与食品机械,2016,34(6):18-22.

[22] 朱兴业,蒋建国,刘俊萍,等.外取水射流喷头与全射流喷头的比较[J]. 排灌机械工程学报,2015,33(2):86-92.

[23] 左伟芹. 前混合磨料射流磨料加速机理及分布规律[D]. 重庆:重庆大学 , 2012.