细长轴真空淬火新工艺

2018-01-24呼金明

■ 呼金明

我厂某产品所用细长轴采用转炉加热淬火,有不同程度的加热淬火变形,校直工作量大。

我们研究应用VQO2-100真空炉淬火设备取代转炉用于该工件加热淬火,从而使工件热处理硬度更均匀,表面光洁无氧化,解决热处理变形量大的问题,工作环境得到改善。

1. 工艺原理

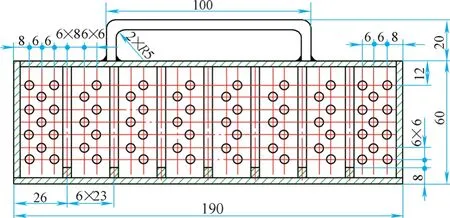

(1)细长轴外形细长(见图1),以往采用转炉加热淬火,在炉内回转加热与出炉淬火过程中,细杆部出现程度不同的翘曲变形,校直困难致使报废。

(2)VQO2-100双室高真空炉盒装件取代转炉散装加热,实现了细长轴高真空加热淬火,工件表面光洁无氧化,硬度更均匀,热处理无明显变形。工件校直合格率100%。

2. 高真空加热淬火新工艺

细长轴外形为细长杆状,热处理是在成形后进行,表面不允许氧化脱碳,采用转炉丙烷气氛保护加热,虽防止了淬火加热氧化脱碳,但工件细杆部热处理变形问题不同程度存在,热后校直工作量大,热后变形较大件校直废品率高达1.5%。

图1 细长轴示意

采用VQO2-100双室高真空炉取代转炉,实现了该工件高真空加热淬火,内外质量均显著改善,能够有效解决热处理变形报废问题。

3. 采用高真空加热淬火新工艺可行性分析

VQO2-100双室高真空炉在<10Pa真空度下,完全满足工件无氧化脱碳加热淬火要求;另外,新设备工艺参数设为程序自动控制,能排除人为不确定因素影响;控温系统采用PID调解自动控温,炉温均匀度保证在±3℃,工件靠程序控制在淬火温度均匀受热,热处理硬度散差小,表面光洁无氧化。

对于细长轴,采用料盒工装装件加热淬火,有效保证出炉工件无表面降温、淬火硬度不均问题,热处理变形小。

4. 细长轴高真空加热淬火新工艺方案

通过热处理工艺试验与试生产,改进并推出细长轴真空加热淬火新工艺。

(1)设备选择:VOQ2-100高真空双室淬火炉。

(2)设计加工真空加热工装,改转炉散装加热淬火为真空炉料盒装件平放加热辅具上加热淬火,其中,支座1套,不锈钢料盘20个,结构如图2所示。

(3)淬火冷却介质:KR328真空淬火油,使用温度20~70℃。

(4)装炉方式: 240~260件/盒,共10~20盒,1000~3000件/炉。

(5)工件分层平放,将工件头部与细杆部相间平摆于料盒,保证无翘出件。

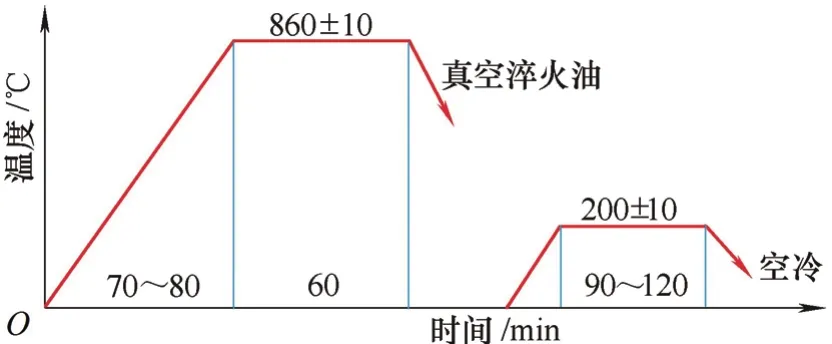

(6)针对真空加热传热慢,为确保工件受热均匀,组织良好,调试工艺参数,将淬火加热时间由转炉的15min,改为60~80min,保温时间由原来的30min改为60min。真空油温升至20℃后,选择自动按钮,自动取料、入油淬火。

图2 真空炉料盒

图3 细长轴热处理工艺参数

(7)回火设备为RJ-35-6强对流井式回火炉,装炉量1000~3000件,回火温度:200℃±10℃,保温时间:1.5~2h。细长轴真空热处理新工艺参数如图3所示。

5. 批量工艺验证

2017年1月初进行批量生产验证,工装装量:240~260件/盒,2453件/炉。淬火工艺:850~870℃×60min;回火工艺:190~210℃×90~120min。测试硬度46~50HRC,表面光亮,无翘曲,金相检验为回火屈氏体。

该批细长轴经验证,热处理硬度在产品要求44~50HRC范围,金相组织合格,说明热处理工艺正确可行。

6. 结语

(1)试验与试生产表明,细长轴100%硬度检测,全部为47~52HRC,满足产品设计要求。热处理后表面光洁无氧化,热处理后无明显变形,合格率100%,从根本解决了由于变形报废的问题。

(2)采用VOQ2-100高真空炉取代转炉,成功用于细长轴加热淬火批量生产以来,不仅热处理内外在质量显著提高,而且极大改善了作业环境,降低了工人劳动强度。