埋弧焊设备更新功能提升技术改造研究

2018-01-24王毅敏

■ 王毅敏

1. 概述

本文技术改造的设备全部应用于以生产压力容器为主的国有企业中,这些企业制造的压力容器关系到人民生命财产的安全和社会的稳定,在整个生产过程中,受国家压力容器监察委员会的监督。因此,企业生产的产品都精工细作,保质保量。然而,企业埋弧焊设备都是20世纪80年代采购的,造成工人的生产环境恶劣,生产手段低下,迫切需要进行技术改造。

2. 技术改造工艺的确定

(1)针对老设备埋弧焊机原来只能焊接φ630mm口径的管道,在焊接内部的环焊缝时人要钻进长9m的管道中,趴在管道内部进行焊接操作。冬天贴在冰冷的钢板上,后面还要开着鼓风机排除烟雾和粉尘,三伏天冒着35℃以上的室温还要钻进温度高达40℃的管道内趴着进行焊接操作,如果遇到需要加热到200℃以上焊接的材料更是苦不堪言。焊工爬进爬出,随时有触电危险,很不安全,同时生产效益又低,焊接质量不能得到充分保证(见图1)。

为此,技术改造小组同专业生产焊接设备的企业一起,经过反复的试验,在老设备的系统上增加监视操作系统,这样既改善工人的工作环境,同时又可以利用老设备,降低了设备采购成本,保证了产品质量。

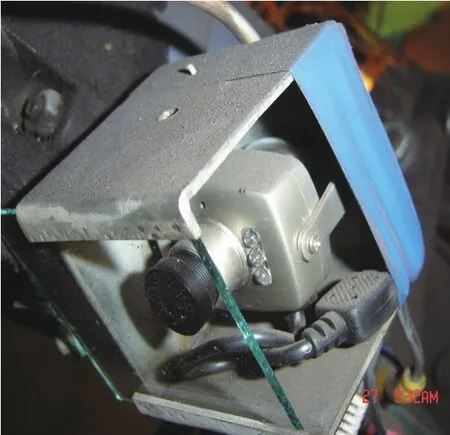

(2)监视操作系统的安装,主要利用现有的焊接十字架胎架进行改造。整个改造由监视探头、监视显示操作控制和焊剂收放四个部分组成。先期在焊接部位的上方安放监控探头和显示屏进行试验,既要保证看得清楚,又要预防飞溅和高温将监控探头损坏,为此,课题组经过不断调整和改进,使之达到了最佳状态(见图2)。

在获得初次试验成功的前提下,又将焊接操作的几个控制部分合并在一个操作控制台上,便于操作和控制(见图3)。

为了能够在外操作平台控制焊剂的回收输送,通过市场调研,选择了四川成都焊研威达科技股份有限公司的HYWD—HS100E2型焊剂回收输送一体机。该套设备在设计上是比较合理的,能够满足这台焊接十字架胎架的应用(见图4)。

整套设备由回收输送主体、焊剂料斗、不锈钢管、连接软管和吸嘴组成。回收主机悬挂安装于横臂尾端,焊剂斗和焊剂吸嘴安装在焊接机头(见图5)。中间由不锈钢管和软管连接, 由此构成一套焊剂自动输送和未熔化焊剂回收的循环系统。

3. 焊接操作程序

(1)本机的运行操作系统由远程控制操作完成,由遥控盒控制在操作台上进行。

(2)打开储料桶盖加入焊剂(一次性加入焊剂40kg,切忌多加,以免过多的焊剂造成堵塞),把盖子盖好扣紧。

(3)打开电源和气源,关闭回收、送料开关和焊剂料斗下料开关,过5min后开始试机(让焊剂进入输送仓内)。

(4)打开回收开关,用手感觉机器后面排放口的气流方向,排放口往外吹风表示风机正常运转,排放口往里吸风表示风机反转,请立即停机关闭总电源,调整输入电源的相位。

图 1

图 2

(5)打开送料开关,观察电控箱上的气源压力表和送料压力表,输入气源压力应保持在≥0.6MPa,送料压力达到0.2~0.4MPa即可。待焊剂送至机头焊剂料斗后,打开回收开关和焊剂料斗下料阀开关开始正常焊接。焊接过程中由于输送仓一直保持输送状态,所以焊接料斗始终保持满的状态,直至仓内的焊剂用完。

图 3

图 4

图 5

(6)一体机上警灯闪烁鸣叫,说明主机内焊剂已少于15kg,需往主机内加焊剂。添加焊剂的方式有两种:①吸入式:停止焊接,利用主机的回收功能直接吸40kg优质焊剂至主机内。②倒入式:关闭回收和输送,打开储料桶盖子,直接倒入40kg优质焊剂(切忌加入过多焊剂,以免堵塞)。

(7)该一体机有加热保温系统, 控制仪在主机侧面,可根据需求设定温度。温度设定步骤按SET键确定(见图6)。

(8)焊接过程中为了在控制操作显示屏上能一目了然观察到焊丝与坡口焊缝的对准度,在焊丝的前面装了一个红外线导向灯,进行导向,避免了因埋弧焊的焊剂覆盖在焊道上而无法看见焊缝焊接时产生的焊偏现象(见图7)。

4. 设备内部节能调整研究

由于设备陈旧,使用的埋弧焊机还是20世纪80年代的MZ—1000硅整流焊机,是采用二极可控硅整流,使用时焊接电流不能在机头的控制箱上调节,只能在焊机本体上派专人进行调节,且噪声大。课题组用多功能弧焊整流器改造原有的硅整流焊机,用于焊接管道的外环缝和外直缝(见图8)。它由以下两个部分组成。

(1)ZD5(D)系列晶闸管多功能弧焊整流器 主要适用于埋弧焊和电渣焊,同时,一键转换也可用于碳弧气刨、铸钢保温等,符合GB15579.1—2004标准要求。采用软启动方式,主交流接触器由面板按钮控制,此时主变压器及晶闸管已承受工作电压。控制信号及触发脉冲由焊接控制箱控制。这样主交流接触器在无电流的情况下切换,可大大提高使用寿命,减少对电网的冲击,具有操作方便、维修简单、可靠性高等优点。

主要结构包括:①主变压器:三相干式风冷结构,起降压隔离作用。②整流器:三相半控桥式整流,由三支二极管,外加两支续流二极组成,整流并控制多功能弧焊整流器输出能量。③电抗器:干式风冷结构,起虑波作用。④控制电路板:提供控制电源及实现焊接参数的闭环控制。⑤面板:用于操作和显示参数。⑥输入端子:与三相380V电网相连接,整流器背面的接地螺栓应可靠接地,接电缆截面积≥16mm2。⑦输出端子(+)(-):连接正负焊接电源。⑧风扇:用于抽风式冷却。⑨温度继电器:当多功能弧焊整流器温度过高时会自动断电保护。⑩交流接触器:控制主电源三相通断。控制变压器:提供控制电源,实现强弱电间电气隔离。

工作原理:多功能弧焊整流器由主电路和控制电路组成。主电路为三相桥式半控桥晶闸管器,其中两只二极管的阳极连在一起,称为“共阳极组”:两只晶闸管的阴极连在一起,称为 “共阴极组”。通过调节晶闸管导通角,可以改变输出直流电压。

图 6

图 7

图 8

控制电路核心是控制板,从分流器上取得的电流信号或从输出端取得的电压信号,经放大后与给定信号进行综合比较后输出触发角可调的触发脉冲,去控制晶闸管的导通角,以维持电流或电压的恒定,从而使多功能弧焊整流器具有稳定的输出特性。

(2)焊接小车是KZ—1型埋弧焊控制箱 焊外直缝(见图9)、焊外环缝是由弧焊电源为小车控制系统提供控制电源,经总控开关送入直流调速控制电路板,分别驱动送丝电动机和行走电动机工作。

本送丝和行走电路均采用单相桥式整流晶闸管斩波调速,其优点是可分别进行调节,互不干扰,且当焊接电压变化时送丝速度相应改变,从而自动调节电弧电压。焊接完毕时送丝和行走停止,电弧返烧,防止粘丝并填补弧坑。

图 9

在整个改造过程中,课题组经过反复试验,对设备进行消化吸收,增加和改进了部分装置。如原来焊接外环缝和外直缝时,由于埋弧焊的工作特性,焊后的焊剂停留在焊缝上自由洒落在工件和地面上,造成大量的焊剂由于受到污染而报废。因此,我们购买了吸尘装置,将原来人工手提的改为连在焊接小车上,使整个焊接过程中不需要将机器停下就可将焊剂吸入到焊剂仓储罐中,既降低了工人的劳动强度,改善了工作环境,又节约了因焊剂洒落在地面上无法利用而产生的浪费。

5. 具体实施

埋弧焊设备改造完成后,我们对2016年所焊的管道产品进行了统计,X光无损检测,共拍片2000张,合格1968张,合格率达到了98%。经对比分析,焊缝总长度5600m,手工焊需1120人完成,自动焊需180人完成 ,不仅实际效益提高6倍多,而且焊接的工况条件得到了根本的改变(见图10)。

图 10

6. 结语

在整个改造过程中,课题组坚持节能环保的原则,在市场上寻找既经济又实用的产品来改造原有的设备。通过技术改造,现在焊接管道时工人不需要再钻进管道内进行焊接操作控制,在外轻松自如的通过显示屏进行遥控操作即可,大大降低了工人的劳动强度,改善了工人的生产环境,避免人在管道内吸入由于焊接后产生的烟雾和粉尘,同时也保证了产品质量,提高了生产效率。现在能够从过去局限焊接φ630mm到现在焊接φ560mm的管道,提高了焊接管道口径的范围,扩大了在市场承接任务的范围。通过对所焊的产品进行了X光无损检测,共拍片91张,全部合格,一级片达到了98%。同时生产辅料(焊剂)的重复利用大大提高,现在同样焊接一台2000m3规格的球罐支柱,生产辅料用量由原来的380kg降低到现在的300kg,降低了生产成本。