新型带筋单层板搅拌摩擦焊工艺研究

2018-01-24付宁宁金文涛武美妮

■ 付宁宁,金文涛,武美妮

搅拌摩擦焊(FSW)是一种新型固相连接技术,在焊接过程中不存在母材的熔化,因此可以有效避免熔焊过程中形成的气孔、裂纹等焊接缺陷;同时由于FSW焊接速度高,接头性能优良,焊接过程中不需要焊丝、气体等,所以是一种绿色、高效的焊接方法。随着轨道交通多样化的快速发展,FSW在铝合金车体制造中得到了越来越广泛的应用。

本文主要针对国内某APM项目车顶新型带筋单层板开展搅拌摩擦焊研究,通过工艺优化,使得车顶搅拌摩擦焊满足工业化生产需求。

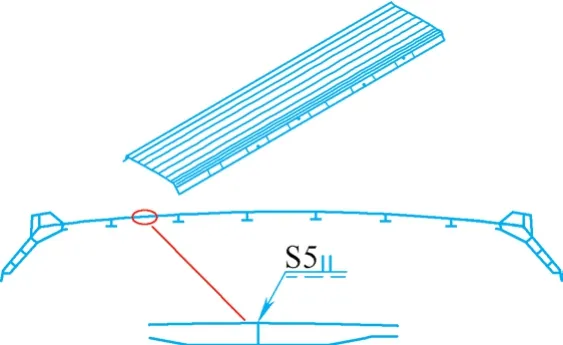

1. 车顶结构

国内某APM项目车顶采用的是新型带筋单层板结构,材质为6005A—T6铝合金,如图1所示,该车顶结构主要由车顶边梁和车顶板7块型材组成,采用轻量化设计,可大大降低能耗。焊接接头形式采用对接结构,单面焊双面成形,焊缝设计熔深要求为5mm。

搅拌摩擦焊设备采用ESAB 5轴搅拌摩擦焊机(见图2),采用水冷搅拌头(见图3),搅拌针长4.8mm,轴肩直径20mm。

2. 焊接工艺优化

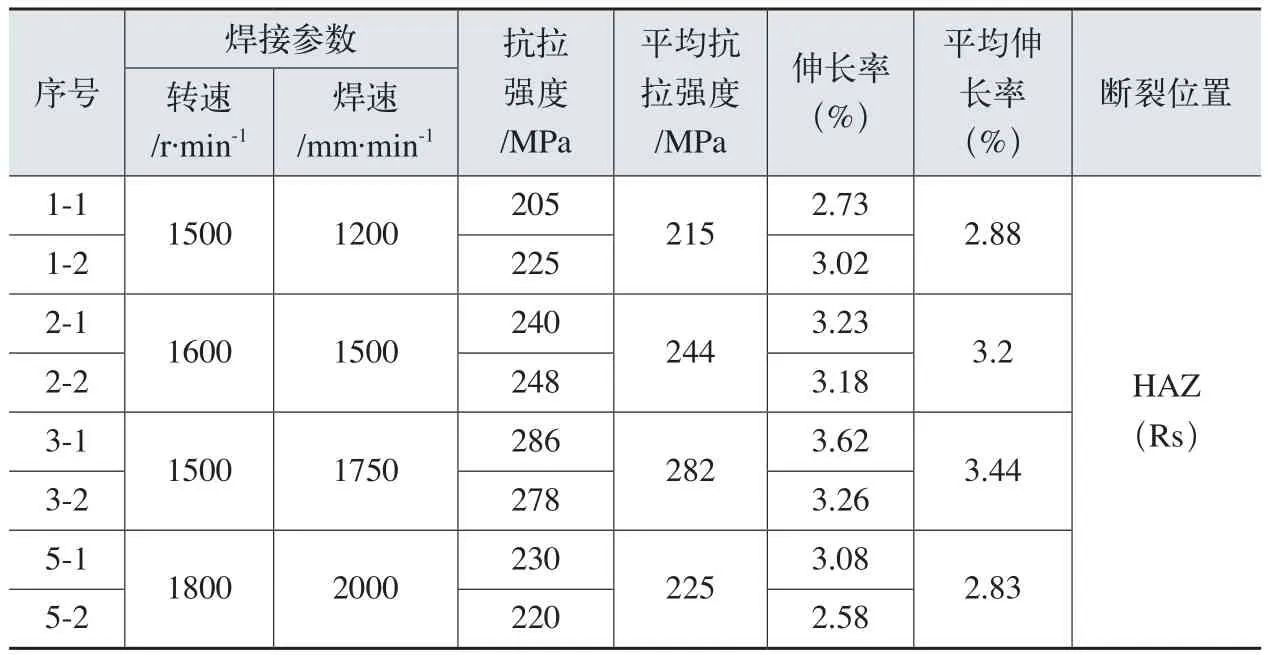

为了保证焊缝质量,分别选取不同的焊接速度、旋转速度、焊接压力进行试验,焊接参数如表1所示。

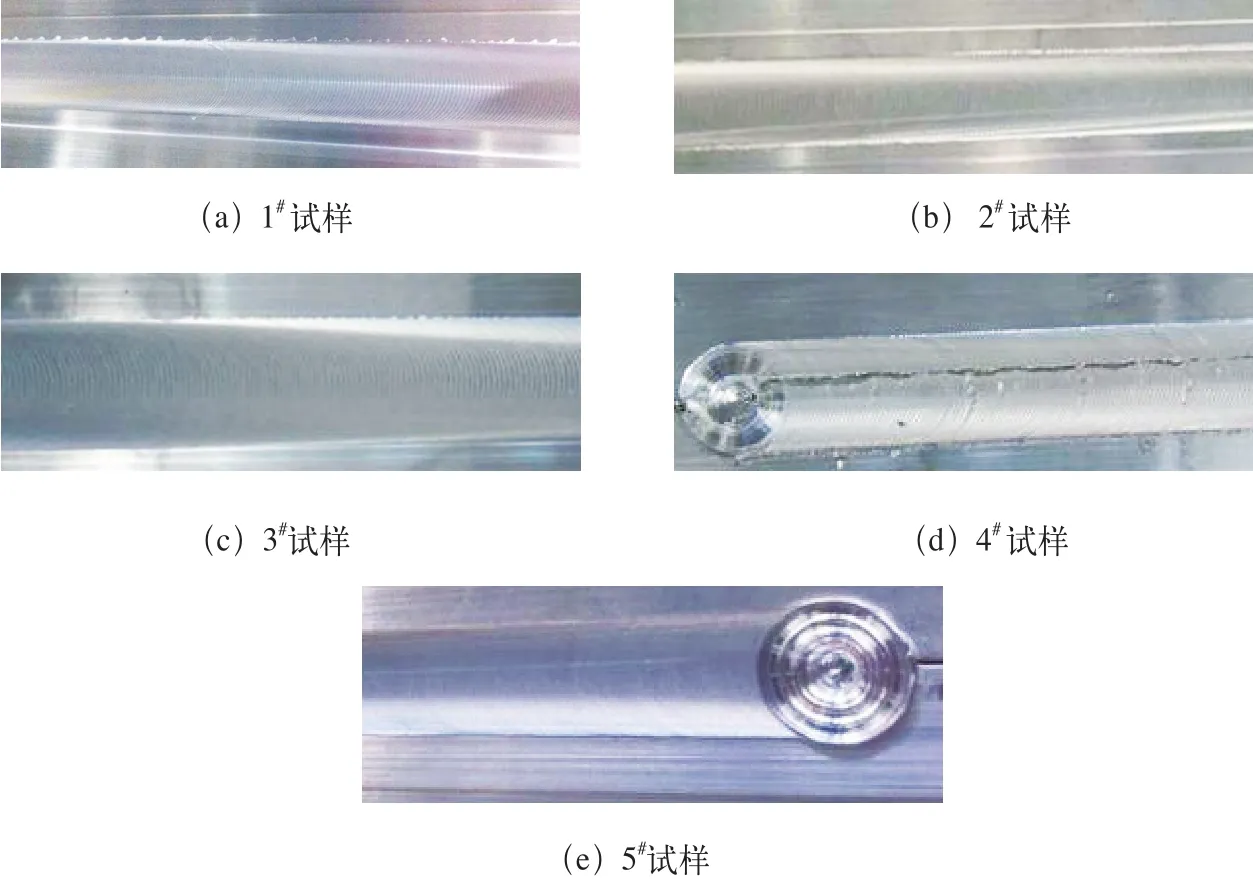

(1)焊缝宏观形貌 不同焊接参数FSW焊缝形貌如图4所示。

图1 车顶结构

图2 ESAB 5轴搅拌摩擦焊机

图3 水冷搅拌头

表1 焊接参数

由图4可以看出,1#、2#、3#、5#参数均得到了表面成形良好的焊缝,4#参数焊缝表面出现了较大的表面沟槽,这是由于旋转速度过慢或焊接速度过快导致焊接热输入不够,使得焊缝金属无法得到充分的流动,而在焊缝表面形成了一种沟槽缺陷。通过增大热输入,可有效的避免沟槽缺陷的产生。

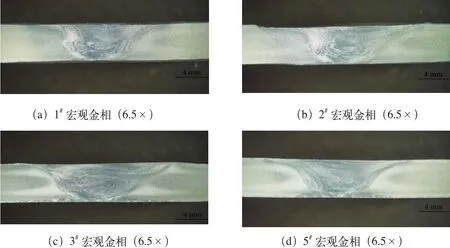

分别选取表面成形良好的焊缝接头,用砂纸打磨后放在氢氧化钠溶液中进行腐蚀,其截面形貌如图5所示。从图5可以看出,4组参数下的FSW接头焊缝成形良好,呈“漏斗状”,可明显观察到搅拌摩擦焊特有“S”线缺陷,未观察到搅拌摩擦焊接时出现的其他宏观缺陷,如隧道孔、孔洞及未焊透等缺陷。

(2)力学性能 选取焊缝表面成形良好、内部无缺陷的1#、2#、3#、5#试样的焊接接头按照ISO 4136进行拉伸试验,其结果如表2所示。由表2可以看出,4组参数下的接头均满足标准要求,均达到母材的60%以上,3#参数下的接头平均抗拉强度为282MPa,达到母材的85%。

图4 不同焊接参数FSW焊缝形貌

图5 不同焊接参数下的焊缝接头截面形貌

表2 不同焊接参数下接头拉伸性能

(3)微观组织 选择表面成形良好、抗拉强度最高的4#焊缝接头按照标准要求制成微观试样,分析接头微观组织形貌,如图6所示。从图6b可看出,焊核区处于焊缝中心,其大小与搅拌针尺寸接近,焊接时直接受到搅拌针强烈的机械搅拌作用,经历较高温度热循环,组织发生动态再结晶而形成细小的等轴晶。图6c和图6d分别为热机影响区前进侧和后退侧的微观组织,热机影响区受到塑性金属流动时产生的冲击力和热的双重作用,表现为畸变的组织,晶粒被拉长,前进侧的组织要比后退侧的细小。图6e和图6f分别为热影响区前进侧和后退侧的微观组织,因为热影响区距离焊缝较远,只受到焊接热作用的影响,因此这个区域的组织与母材略相似,晶粒尺寸稍变大,前进侧和后退侧的热影响区没有明显区别。

3. 新型带筋单层板车顶搅拌摩擦焊焊接

通过以上试验对比,最终确定最佳焊接参数为:焊接速度1500mm/min,旋转速度1750r/min,焊接压力16kN。

焊接参数选定后,利用天车将车顶型材吊运至工装上,并打开侧推及压紧装置,对车顶型材进行刚性固定。焊前确认装配间隙≤1mm,错边量≤1mm,超差部分通过木槌等进行调节。设定好参数后,对车顶进行搅拌摩擦焊接时,为减小焊接变形,焊接顺序由中间向两侧焊接,如图7所示。

焊后对焊缝进行PT探伤及超声相控阵检测,均未发现隧道、裂纹等焊接缺陷,满足ISO25239标准及工艺要求。松开侧推及压紧装置,利用天车将其吊运至交检胎。

4. 结语

通过工艺优化,得到了成形良好的新型带筋单层板搅拌摩擦焊接头,为以后的生产奠定了基础。搅拌摩擦焊由于其高效、绿色环保等技术优势,将会更多的应用在轨道交通制造业中。

图6 4#参数接头微观组织形貌

图7 新型带筋单层板车顶搅拌摩擦焊接