工业工程对制造业工作效率的影响分析

2018-01-23江帆

江帆

摘要:工业工程对我国制造业的发展有着深远的影响,但今传统制造业的流水生产线存在着平衡率低下的问题,这成为阻碍其发展的因素。通过提高操作员以及机器设备的工作效率,进而提高生产线平衡,提高人均产量以及生产应变能力,从而满足客户的需求,提交出高质量,低成本的产品。本文介绍了我国工业工程在企业中的现状,接着以YQ公司激光笔流水生产线为研究对象,运用工业工程思想,根据其原先由的各个工序的标准时间并计算出节拍和平衡率,接着确定瓶颈工序以及其他的问题工序。通过运用方法研究、程序分析、ECRS等工业工程方法对问题工序进行优化改善,提高企业的生产力、竞争力,降低成本。

关键词:工业工程;生产线平衡;方法研究;程序分析;工作效率

0引言

①工业工程概述。工业工程是对人员、物料、设备、能源、和信息组成的集成系统进行设计、改善和实施的一门学科,它综合运用数学、物理、和社会科学的专门知识和技术,结合工程分析和设计的原理与方法,对该系统所取得的成果进行确认、预测和评价。

②工业工程在我国运用的概况。自上世纪80年代工业工程引入我国,相比美国日本等发达国家对工业工程的重视,工业工程在国内制造业实际运用中并未得到应有的受重视程度。具体表现在如下几个方面:

1)制造业现阶段的共性:不同国家地区对制造业的的优化需求是不一致的。现阶段我国的制造业水平相对于发达国家水平较低,对于改善和优化生产能力方面没有得到应有的重视程度或受重视程度不高,并不意味著我国制造业没有优化需求。

2)工业工程运用的不合理性:运用工业工程方法针对我国企业的改善尚处于初期阶段,大部分工业工程人员喜欢凭借经验处理问题,处理问题总是参照具体的工艺解决方案,忽视通用的方法论。自主创新能力差,生搬硬套其他行业或部门的改善案例,按照改善案例的参数去调整具体数值。

3)现阶段部分企业员工认为工业工程就是压榨员工的工具:目前有很多企业存在这这样的问题,认为制定标准工时的存在是不合理的,压榨员工的剩余价值,标准工时被认为是管理者对劳动者压榨的一个工具,束缚了企业生产效率的提高。

1 YQ公司激光笔生产线分析

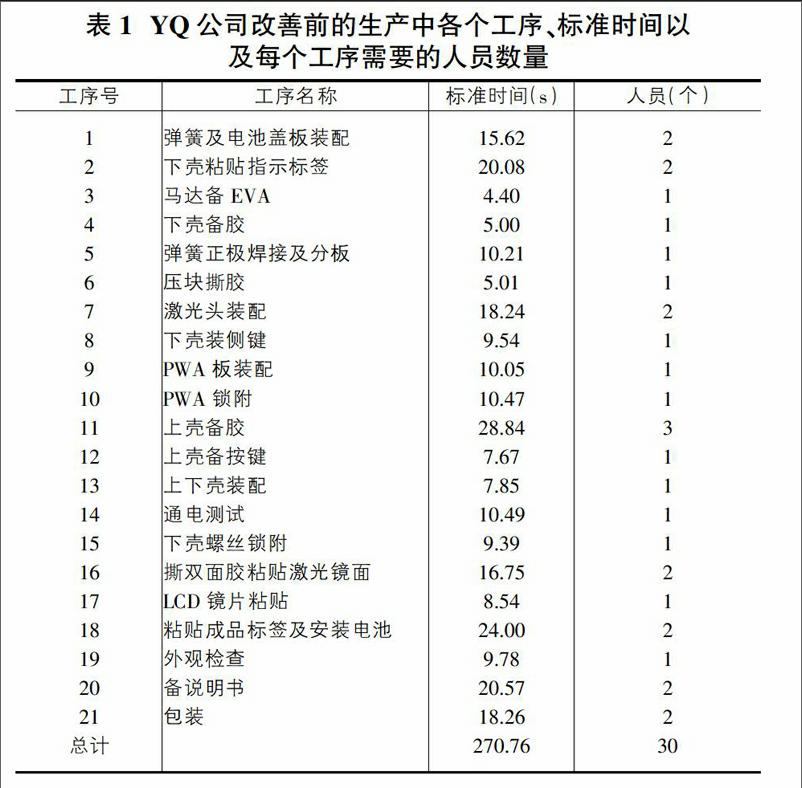

YQ公司是一家电子制造企业。公司生产的激光笔具有即插即用,便捷快速的优点,市场需求量大。为了满足日益增加的需求量,就必须对生产过程进行改善,从而增大产量,满足市场的需求。对于生产过程的改善就是对生产流程进行合理化,增高生产线平衡率以及人员的利用率等等。(如表1)

1.1激光笔生产线存在的问题分析

在了解了激光笔现状的标准时间及安排的人员后,要对现有的标准时间进行平衡率分析计算。

①每个工序单位人数的时间。

15.62/2=7.81

20.08/2=10.04

18.24/2=9.12

24.00/2=12.00

16.75/2=8.38

28.84/3=9.61

20.57/2=10.29

18.26/2=9.13

②算出节拍。

(7.81+10.21+4.40+5.00+10.04+5.01+9.12+9.54+10.05+10.47+12.00+7.67+7.85+10.49+9.39+8.38+8.54+9.61+9.78+10.29+9.13)/21=8.8,可以很明显地看到很多工序的时间都超过了节拍时间,所以生产线存在不平衡。

③算出平衡率。

(7.81+10.21+4.40+5.00+10.04+5.01+9.12+9.54+10.05+10.47+12.00+7.67+7.85+10.49+9.39+8.38+8.54+9.61+9.78+10.29+9.13)/(12*21)=73.3%

本公司要求平衡率要在85%以上,通过分析目前的平衡率为73.3%,因此平衡率低,未达到要求。由上面的标准时间可以直观地看出瓶颈工序为粘贴成品标签及安装电池,瓶颈时间为12.00:马达备EVA标准时间为4.40、下壳备胶标准时间为5.00、压块撕胶标准时间为5.01,用时都在节拍以下很多,空闲时间较多,人员利用率不足;同时还存在弹簧正极焊接及分板、PWA锁附、通电测试这些工序用时较长。

2生产线存在问题的分析及改善

2.1粘贴成品标签及安装电池分析及改善

经过时间研究分析瓶颈工序为粘贴成品标签及安装电池,标准时间为12.00。此工序严重的影响了生产线的平衡率,因此要重点对此工序进行改善。

2.1.1运用ECRS原则分析改善

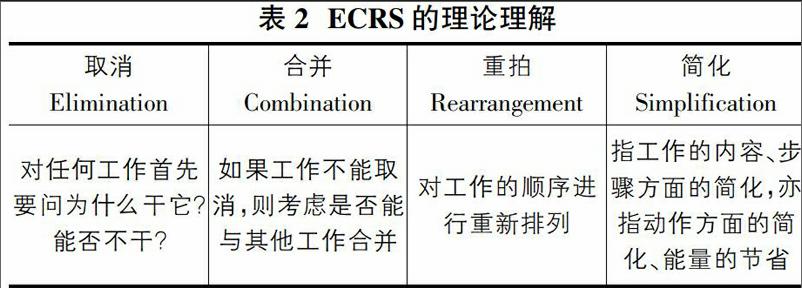

完成任何工作所需要经过的路线和手续即为程序。程序越复杂、越是冗长,则越需要人员与时间,另外就会有越来越多不合理的地方,最后就会导致成本越来越高。在确定了瓶颈工序及问题工序之后,首先考虑程序分析中的ECRS原则,是否有的动作是可以取消、合并、重排或者简化的。(如表2)

第一,工序中的电池盖打开了然后又要盖上,可不可以省略其中打开盖子的动作。从前面的通电测试中是要把电池盖打开起来然后才可以测试,到后面的下壳螺丝锁附、撕双面胶粘贴激光镜面、LCD镜片粘贴,最后到粘贴成品标签及安装电池都是可以不用电池盖的,所以可以将从通电测试后电池盖就不用盖上去了,把电池盖堆放在一起给粘贴成品标签及安装电池最后盖上去,因为电池盖是通用的,不会出现对不上的情况,从通电测试到粘贴成品标签及安装电池中间省去了拆装电池的工序。

第二,此工位的用时比较长,而上面一个工序的时间较短,所以可以将此工序的一道工序移交给上一个工序,将开关键拨到ON一档,这个动作比较简单,而且比较独立,可以将此动作给上一个工序做。endprint

2.1.2运用操作分析进行分析改善

经过上述的一些整体的改善之后,要对整个工序的操作进行分析,通过对程序分析中的五个方面进行研究和分析,因为是一个对一个工序的分析,所以没有储存的方面,通过对瓶颈工序进行操作分析可以减少不必要的动作,改善不经济的动作,增加两只手的利用率等,从而使操作更有效。(如表3)

以下是在前面改善的基础上,即将电池盖在通电测试之后就不盖上,直接往下流,另外把将开关键拨到ON档给上一道工序做之后,对粘贴成品标签及安装电池这个瓶颈工序进行操作分析得出的表格,如表4所示。

①由表4得到的左右手的动作情况:

左手:操作0;等待0;移动4;持住14

右手:操作7;等待4;移动7;持住0

②由上面的左右手动作的情况可以看出,左右手的动作不均匀,左手的动作大多是持住,没有操作,而右手占据了大部分的移动和操作的动作,这样导致了左右手的动作不均匀,右手容易疲劳,从而会导致右手的效率降低,也可能因为疲劳导致操作不到位,从而影响产品的质量和产量。下面对左右手动作进行分析,并提出改善的方法。

1)在这个操作中有两次拿镊子和放下镊子的动作,那么其中有一次就是浪费的动作了,可以在第一次拿了镊子之后不要放下,等左手拿了麦拉片,粘贴好麦拉片之后在放下镊子:

2)左手在拿成品标签的时候,右手是等待的,下一个动作是拿镊子,这左右手的两个动作是可以一起进行的,左手拿成品标签的同时右手拿镊子;

3)確认成品标签版本和撕掉成品标签离型纸是可以同时进行的,不冲突,可以左手确认成品标签版本的同时右手撕掉成品标签离型纸:

4)在检查弹簧是否安装到位的时候,左右两只手都是属于持住状态。可以左手持住产品的同时右手粘贴麦拉片的同时检查弹簧是否粘贴到位,因为麦拉片是装在弹簧下面的,所以粘贴麦拉片的时候必然是会看到弹簧的。改进之后的操作分析如表5所示。

由表5得到的左右手的动作情况:

左手:操作2;等待0;移动4;持住7

右手:操作5;等待3;移动5;持住0

改善前后的对比可以看出,原来左手无操作的,改善后有了操作,相对平衡了右手的操作负荷:另外还减少了右手的移动次数:左手的持住及停顿的次数也减少了很多;经过这次的改善,在测时后,节约了时间5.4s。

2.2马达备EVA与下壳备胶分析及改善

马达备EVA、下壳备胶这两个工序都比较简单,用时也比较短,空闲率较高,而且这两个工序都是属于备料。通过程序分析中的ECRS四大原则中,将这两个工序合并给一个人来做,加大人员的利用率。

2.3 PWA板装配与PWA锁附分析及改善

PWA板装配与PWA锁附中两个工位分别位于流水线的两边,属于齐平的状态,在流水线上放了一个板,PWA板装配完成后放在板上,PWA锁附从板上由近及远的拿,导致PWA板装配的由远及近的伸手放。对此操作进行动作分析,可不可以不要伸手这个动作,这个动作很容易使操作员疲劳,从而降低生产效率。对于流水线的分析得出这两个工序在操作过程中的伸手拿产品是可以取消的,在此过程中可以充分利用流水线,让PWA板装配坐在PWA锁附流水线的上方,PWA板装配完之后直接利用流水线流下去,就省时省力了。

2.4压块撕胶与弹簧正极焊接及分板分析及改善

压块撕胶工序用时较短,空闲时间较多,而上一个工序弹簧正极焊接及分板用时较长。对两个工序进行分析,可以将弹簧正极焊接及分板中分板的动作给压块撕胶来做,减少后者的用时,同时增加前者的时间利用率,从而增大产品的生产效率,增大产能。

3改善后结果分析

对流水线进行改善之后,流水线的时间也发生了变化。通过对流水线进行时间研究,确定标准时间,在算出改善后的平衡率,将改善后的平衡率与改善前的平衡率进行对比,从而得出改善的效果。

3.1对改善后的工序进行秒表时间测时

因为此次是为了工作改善而进行时间研究,要求不必像制定标准时间那么严格,可根据作业周期粗略确定观测次数,此次作业的周期为5min,如论文前面介绍的论文所用的理论知识中秒表测试次数表格中可以确定测时次数为15次。

3.1.1马达备EVA垫与下壳备胶测试

①剔除异常值(表6)。

由表6可以看出所有的数值差别不是很大,因此测时的环境是稳定的,操作员的发挥也是稳定的,没有出现什么异常的情况,因此么有异常值,所有的数据都是有效的。

②求出正常时间。

(8.57+8.45+8.20+9.21+8.23+8.61+9.01+9.08+8.27+8.58+9.23+8.90+9.09+8.30+8.78)/15=8.70s

③求出标准时间,公司规定的宽放率为10%。

标准时间=正常时间*(1+宽放率)=8.70*(1+10%)=9.57s

3.1.2弹簧正负极焊接

①剔除异常值(表7)。

由表7可以看出第八次测试时间为11.75,明显有差于其他的数值,因此此值为异常值,应剔除。

②求出正常时间。

(8.74+9.06+8.47+8.48+9.06+9.03+8.83+8.54+8.89+9.00+8.79+9.33+8.20+8.33)/14=8.77s

③求出标准时间,公司规定的宽放率为10%。

标准时间=正常时间*(1+宽放率)=8.77*(1+10%)

=9 65s

3.1.3压块撕胶及分板

①剔除异常值(表8)。

由表8可以看出第10次测试时间为12.94,明显有差于其他的数值,因此此值为异常值,应剔除。endprint

②求出正常时间。

(8.02+7.92+8.30+7.63+8.00+7.33+8.17+8.18+7.09+7.63+7.63+7.62+7.87+7.77)/14=7.80s

③求出标准时间,公司规定的宽放率为10%。

标准时间=正常时间*(1+寬放率)=7.80*(1+10%)=8.58s

3.1.4其他改善后的工序标准时间

同理通过测时计算得出其他改善后的工序的标准时间,如表9。

3.2改善后流水线的生产流程分析

以下是改善后的激光笔流水线流程情况,改善后的工序名称,标准时间以及人员的安排如表10。

在了解了激光笔生产线改善后的标准时间及安排的人员后,对标准时间进行平衡率的计算:

①首先每个工序单位人数的时间:

15.62/2=7.81 20.08/2=10.04

18.24/2=9.12

28.84/3=9.61 16.75/2=8.38 1 8.60/2=9.30

20.57/2=10.29 18.26/2=9.13

②算出节拍为:

(7.81+10.04+9.57+9.65+8.58+9.12+9.54+9.49+9.64+9.61+7.67+7.85+9.81+8.58+8.38+9.19+9.30+9.78+10.29+9.13)/20=9.15

可以很明显地看到很多工序的时间都超过了节拍时间,所以生产线存在不平衡。

③然后算出平衡率为:

(7.81+10.04+9.57+9.65+8.58+9.12+9.54+9.49+9.64+9.61+7.67+7.85+9.81+8.58+8.38+9.19+9.30+9.78+10.29+9.13)/(10.29*20)=88.9%

4总论

4.1总结

本文主要是对YQ公司激光笔生产线进行优化和改善。本文首先介绍了一些基础工业工程概况,接着对Y0公司激光笔生产线的现存的问题,计算出节拍和平衡率,确定瓶颈工序和其他问题工序。再运用时间研究、操作分析,ECRS四大原则对现存的流水线进行研究和分析,并且提出改善的方法,通过这些改善和优化使得流水线更加平衡,而且节约了人力。

4.2展望

对流水线的优化和改善是循序渐进的,是一个长期循环的过程。对于流水线的改善首先要找出其中的瓶颈工序。然后再找出其他问题工序,并且找出其中的问题加以改善。

对于Y0公司激光笔流水线还有许多不足之处需要改善,比如说各个工序的左右手的负荷还有很大的差距,右手的负荷明显是偏重的,还有许多的动作都是不符合动作经济性原则的等等,都需要持续的改善。工业工程的理念就是持续改善。在生产线中也明显的体现了这个理念,当一个瓶颈出现的时候,改善它,但当改善了一个瓶颈之后还会有新的瓶颈出现。瓶颈永远都会有,改善也是永远没有止境的。

随着祖国的发展以及面对这经济的全球化,各企业要想得到更好的发展就要持续的进步。另外在这个人力成本越来越高的情形之下,唯有提高人力的利用率才能更好地生存下去,才能拥有更加强有力的竞争力,那么工业工程就显得尤为重要了。因此对工业工程的应用越来越被各个企业看重,工业工程的应用领域也越来越广。由此我们也相信,工业工程的发展也会越来越繁荣,同时也为祖国的发展做出更多更好的贡献。endprint