纤维固化土的强度影响因素研究

2018-01-23李圣君李海军张岩

李圣君+李海军+张岩

摘要:通过对固化土进行强度试验,在最佳固化剂掺量的条件下,以掺加纤维的固化土与未掺加纤维的固化土在不同的养生龄期下进行强度分析。根据图表数据对比,得出结论:固化土的抗压强度随固化剂的掺量增加而增加,并通过分析,确定10%的固化剂掺量为最佳掺量;养生龄期与抗压强度的增强是同步的,但主要前期强度增加较大,后期强度增加较小;纤维固化土的抗压强度,主要是随着固化剂掺量以及龄期的增加而增强,但与未掺加纤维的条件相比,在养生龄期的前期,强度增加较高,但后期强度增加较小;固化土加入纤维后,试件抗拉性能增加了93%,满足基层要求。

关键词:纤维固化土;固化剂掺量;强度试验;影响因素

0引言

在我国公路建设中,尤其以西北部地区为主,常以风沙土做为穿沙公路建设中的筑路材料。但由于风沙土自身强度较低,稳定性较差,一般需掺加固化剂到风沙土中,通过固化剂与风沙土的结合,改变其内部结构和性质,来提高风沙土的强度和稳定性。不过一般也只做为高等级公路的底基层,主要原因是固化土的缩裂情况较为严重,容易产生反射裂缝,对公路的路用性造成影响较大。为了满足实际路用性的更高要求,减少反射性裂缝产生,可以考虑掺加加筋材料等方面来考虑,即可以通过向固化土材料中掺入少量聚酯纤维形成的纤维固化土来改善材料的抗裂性能,进而增加强度。同时,固化剂的掺量不同,纤维固化土的结构特性也不同,必然也会影Ⅱ向纤维固化土的强度。

本文旨在通过强度试验,分别以固化剂掺量,掺加纤维与否与养生龄期等条件对固化土强度的影Ⅱ向进行研究,得出强度达到最优时固化剂的最佳掺量:抗压强度与养生龄期的关系以及外掺纤维对固化土强度的影Ⅱ向。

1固化剂掺量影响

1.1原材料性质

本试验采用取自内蒙古库布其沙漠中的风沙土,对土样进行相关的物理性质试验,根据JTG E40-2007《公路土工试验规程》规定的技术指标,通过试验验证,其各性质均满足试验规程要求。

本试验所选用的固化剂为PX固化剂,PX固化剂属于P系列土壤固化剂中的一种,为多种表面活性剂的复配产品,采用电离子原理减薄土壤颗粒外吸附的水膜厚度,经外力压实,使土壤颗粒固结产生永久性疏水的板体结构。这种结构会使水的二次进入困难,致使土壤稳定,不再出现湿陷和冻裂现象。

1.2抗压强度与养护龄期的关系

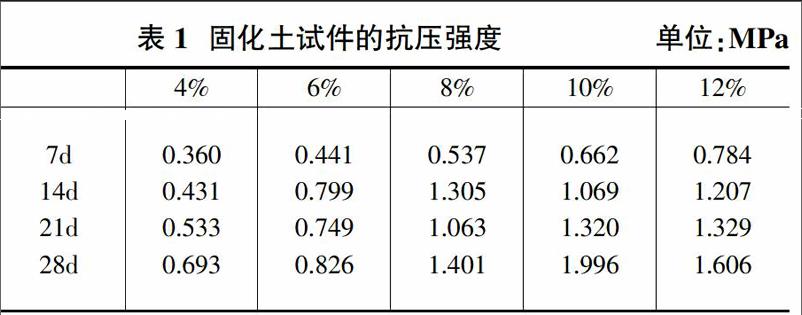

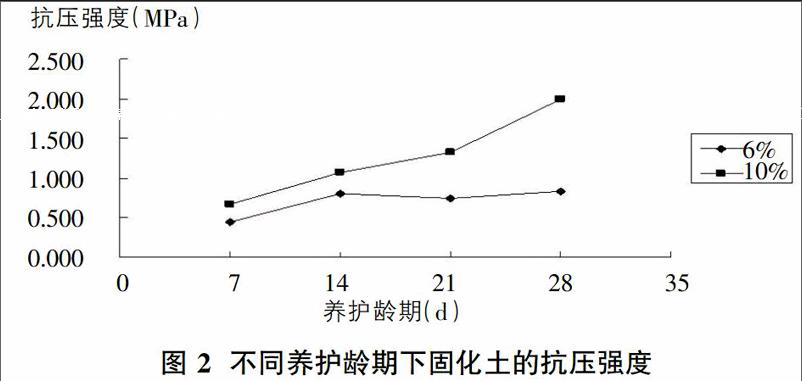

强度试验采用无侧限抗压强度试验,在试验过程中,在试验过程中,保持加荷速率约为1mm/min,能够保证试件的不断变形。记录试验中产生的最大破坏压力P(N)与应变8的相关数据。将最终计算得到的抗压强度列于表1。

由表1可知,在不同养生龄期条件下,试件固化剂掺量的多少与抗压强度大小具有一定的变化关系,图1为进一步得到固化剂掺量与抗压强度的关系图。

由图1可以看出,随着固化剂掺量的增加,其强度也随之增加,以4%到6%为例,当固化剂掺量由4%增加到6%时,7d的抗压强度由0-360MPa增加到0.441MPa,28d龄期的抗压强度由0.693MPa增加到0.826MPa,抗压强度的增加速度较小。由图像整体可知,随着固化剂掺量的增加,抗压强度也随之增加,表现为初期增加的较小,中期增加的较大,后期增加的逐渐减小,在28d时,增长趋势会出现先增加后减小的现象。所以很容易可以看出,固化剂的掺加势必会增加固化土的抗压强度,但会有峰值,在龄期为28d时,固化土在固化剂掺量为10%时的抗压强度达到最高,固化效果最好。

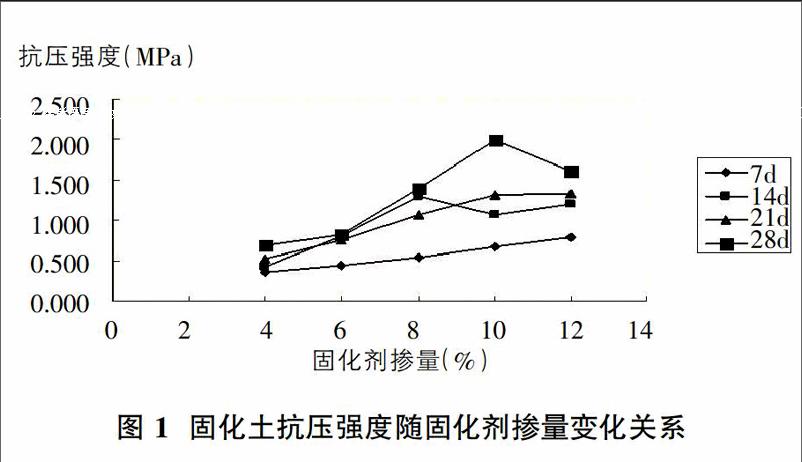

从表1中可以看出,其抗压强度与养护龄期具有一定相互关系,因此选取6%和10%掺量的试件,在养护龄期分别为7d、14d、21d、28d的条件下,抗压强度和养护龄期之间的关系。如图2所示。

由图2可以得出在同种固化剂掺量的条件下,其抗压强度随龄期的增加而增加。掺量为6%时,7d的抗压强度由0.441MPa增加到14d的0.799MPa,增加81%,21d的抗压强度由0.749MPa增加到28d的0.826MPa,增加了10%,7d到14d增加的幅度比较大,21d到28d增加的幅度比较小,说明后期的强度增加的比较慢。掺量为10%时,养护龄期从7d到14d时,强度从0.662MPa到1.069MPa,强度增加量为61.5%,养护龄期从21d到28d时,强度从1.320MPa到1.996MPa,强度增加量51.2%,7d到14d增加的幅度较大,21d到28d增加的幅度较小,则可以看出后期强度增加的较慢:而在同一养护龄期下,固化剂掺量为6%与掺量为10%的强度相比,随着掺量的增加,固化土的抗压强度也随之增加。所以,随着龄期的逐渐增加,抗压强度也逐渐增强,而在养护前期,强度增加的幅度较大,但后期强度增加幅度较小。

1.3固化剂最佳掺量

由图2中可以看出:在掺量为10%处,曲线到达峰值,而在未达到峰值之前,试件的抗压强度增长明显。但在峰值之后,固化剂掺量虽然增加,但抗压强度增长减缓。在14d、28d的龄期条件下,抗压强度在固化剂掺量10%以后开始逐渐下降。总体表现为先增加后減少的趋势。因此,固化剂掺量为10%时,抗压强度达到最大,即固化剂最佳掺量为10%。图3为最佳掺量状态下抗压强度的增长趋势图。

分析图中的增长趋势线可以得出:抗压强度与养护龄期呈二次曲线关系:

R——固化土试件无侧限抗压强度,MPa:

t——固化土试件养护龄期,d。

经过分析可以得出:固化土试件不仅在早期具有较高的抗压强度,而且在后期也具有较高的增长速率,固化效果也较为显著。

而从实际道路所用材料进行分析,无机结合料稳定基层主要有:水泥稳定土、石灰稳定土、石灰工业废渣稳定土。表2为常用的无机结合料作为底基层的抗压强度标准。

规范规定石灰工业废渣稳定土用于高速和一级公路底基层时,7d强度标准是≥0.6(MPa),而掺加10%固化剂固化风沙土无侧限抗压强度值满足石灰工业废渣稳定土7d强度标准,所以选掺10%固化剂的固化土进行固化土底基层试验研究同样满足道路工程要求。endprint

2纤维掺量影响

本文采用的纤维为“BT-X”系列单丝,主要物理力学指标如表3。

2.1纤维拌合工艺

纤维掺率的大小对材料的力学性能有一定的影响。当在材料中掺入的纤维体积为2%时,材料性质达到最佳的状态。所以采用体积掺量为2%的纤维,采用良好的掺拌工艺,直接掺入到固化土,具体掺拌工艺可以采用:“先干拌、再湿拌、再闷料”的顺序。尽量将纤维充分掺拌到固化剂中,采取少量多批次和加長搅拌时间的措施,使搅拌尽量均匀。掺拌工艺如图4。

2.2抗压强度与养护龄期的关系

由表l中可以看出,抗压强度与养护龄期的关系具有一定规律,因此选取6%和10%的试件,在养护7d、14d、21d、28d的条件下,探讨抗压强度与养护龄期的关系。如图5。

由图5所示:抗压强度随养护龄期的不断增加而增加,固化剂掺量较小时,其抗压强度的变化率也较小:但是当掺量一旦升高,其抗压强度也相应增强,变化率也显著,虽然在21d时出现波动,但没有出现增加后又减小的现象。

2.3掺加纤维影响

如图6为加纤维与不加纤维两种情况的比较图,强度变化都呈现先逐渐增加后减小的规律,但在10%处,加入纤维后的强度比不加纤维的强度有较大增加,后期28d强度由1.996Mpa增加到2.189Mpa强度增加了10%。养护7d的强度,增加了47.1%,达到了0.974Mpa。表4为满足石灰工业废渣稳定土基层强度要求。由表中规范可知,掺加纤维后,其强度满足基层要求。

3结语

本文研究了固化土的抗压强度与固化剂掺量、养护龄期等关系,并对固化土中掺入纤维和不掺加纤维两种情况分别进行无侧限抗压强度试验。由试验结果得到以下结论:

①固化土的抗压强度随固化剂掺量的增加而增加,掺量越高,强度也随之增高,在10%处出现峰值:随着龄期的增加,抗压强度也逐渐增强,但后期强度增加的幅度较小。

②固化土中加入纤维的情形下,抗压强度随固化剂掺量和龄期的增加而增强,与未加的情况相比,养护前期的强度有所提高,但后期的强度,增加量较小。

③固化土中掺加纤维后,试件抗拉性能得到较大的提高,相对增加了93%。

④通过抗压强度试验结果,确定10%的固化剂掺量为最佳固化剂掺量。10%固化剂掺量的固化土可以满足公路底基层使用要求。

⑤通过纤维固化土的试验结果可以得出:在纤维采用体积掺量为2%的条件下,固化剂掺量为10%的纤维固化土强度满足基层要求,应该进一步考虑层间结合问题。endprint