点火位置对管道内油气泄压爆炸超压特性影响

2018-01-23李国庆周艳杰魏树旺

李国庆, 杜 扬, 王 波, 周艳杰,2, 齐 圣, 魏树旺

(1.陆军勤务学院 油料系,重庆 401311;2.中国石油长庆油田分公司规划计划处,西安 710018)

在化工、能源等行业,由可燃预混气体的燃烧和爆炸引起的安全事故比比皆是,给人民的经济和生命带来了严重的危害和损失。比如2013年11月,中石油黄岛油库输油管道爆炸,造成62人遇难,9人失踪,166人受伤;2016年10月31日,重庆市永川区金山沟煤矿发生瓦斯爆炸事故,造成33人遇难。可燃预混气体在燃烧和爆炸时,往往产生高温和高压,并伴随着较高的火焰传播速度,破坏力极强。并且,以往研究表明边界条件[1-4](空间几何结构、管壁粗糙度等)和初始条件[5-9](初始温度、初始浓度、初始压力、初始点火位置等)对可燃预混气体的爆炸演变过程影响显著。因此,研究不同因素对可燃预混气体的爆炸演变规律影响对于进一步认识火焰动力学、爆炸参数演变规律和提高可燃气火灾爆炸安全防护技术等具有较好的理论和工程价值。在实际可燃气爆炸安全事故中,点火源的位置是随机的,导致其爆炸演变过程的参数存在差异,对火灾爆炸安全防控的技术要求也不同,因此有必要对不同点火位置初始条件下的预混气体爆炸过程进行研究。

国内外学者在以往的研究中也针对点火源位置对预混气体爆炸特性的影响进行了一些探索,研究表明点火源位置对预混气体的爆炸过程影响显著。Guo等实验研究了点火位置对小长径比容器内氢气-空气混合气泄压爆炸过程的影响,研究发现中部点火能形成最大内部爆炸超压,口部点火能形成最大的外部爆炸超压,并且口部点火和中部点火形成的外部火焰的长度比底部点火更为明显;Chao等[10]实验研究了泄压圆柱状容器内点火位置对甲烷-空气混合物和氢气-空气混合物的爆炸超压峰值的影响,研究发现中部点火时超压会形成“双峰值”现象,并且会形成声波振荡;Kindracki等[11]实验研究了竖直安装的密闭管道内底部、中部和顶部3个点火位置对预混甲烷-空气混合气体爆炸的超压影响,发现中部点火获得的最大爆炸超压最大,底部点火次之,顶部点火最小;Fakandu等[12]研究发现,底部点火导致的爆炸强度比中部点火更剧烈,因为底部点火时火焰的加速距离更长;郑立刚等研究了点火源位置对甲烷-空气混合物爆炸超压特性的影响,发现随着点火源距离管道闭口端距离的增大,超压曲线的振荡越明显,且最大峰值也增大。

从上述研究现状可见,点火源位置对可燃预混气体的爆炸特性影响显著,但是研究也表明:一方面针对不同长径比容器、不同体积容器和开闭口容器内的影响规律并不完全相同,其次以往针对点火位置对爆炸特性的研究大都集中在甲烷、氢气等单一气体中,针对工业中常见的油气这类多组分混合工质的研究偏少。由于在工业生产和油料物资储备过程中,油气蔓延和泄露等过程易形成易燃易爆危险源,一旦接触到点火源就易产生爆炸,危害巨大。鉴于上述分析,研究不同点火源位置对油气泄压爆炸特性的影响有利于进一步认识油气这类危险气体的燃烧爆炸特性和提高石油类物资储、运、加过程的爆炸安全防护能力。

1 实验系统与方法

1.1 实验系统

图1所示为实验系统示意图,该实验系统由一节半开口有机玻璃管道(管道长度L=1 000 mm、管道内部横截面尺寸为100 mm×100 mm、管壁厚度20 mm、长径比为L/D=10、容积V=10 L)、高速摄影仪、动态数据采集系统、碳氢浓度测试系统、配气系统、点火系统和同步控制装置等组成。

管道的右侧端部用钢制盲板密封,为了确保管道密闭性,在盲板和管道法兰之间用橡胶密封圈连接。管道左侧开口端用很薄的聚乙烯薄膜密封,保证点火前管道内可燃气体不泄露到管道外。聚乙烯薄膜在很低的压力条件下就可以破裂,因此对油气爆炸压力的影响很小。高速摄影仪的型号为PHOTRON公司的FASTCAM-ultima 512,拍摄速度设定为1 000帧/s(对应快门速度为1 ms)。压力传感器采用两支宝鸡市智星传感器有限责任公司的ZXP660高频瞬态压力传感器(量程0~200 kPa,精度误差<0.3%),其中一支安装在盲板底部距离点火头20 mm的位置(图1中PT1),另一支安装在管道外部距离管道开口端400 mm的位置(图1中PT2),测试系统采用成都泰斯特公司的DAP7.10。点火系统采用的是实验室定制的抗干扰点火系统,点火能量范围为2~20 J,实验中初始点火能量设置为6 J。汽油蒸汽由配气系统产生,并采用碳氢测试仪GXH-1050监测汽油蒸汽的体积浓度,使之到达实验所需的初始油气浓度。

图1 实验系统图(PTi-传感器,Ip-点火位置距离管道封闭端距离)Fig.1 Schematic of experimental system

1.2 实验方法

在实验中,设置了3个不同的点火位置,分别为管道闭口端正中位置(IP/D=0)、管道中轴线距离闭口端400 mm(IP/D=4)和800 mm(IP/D=8)3个位置。每一组实验都在初始体积浓度为1.7%的油气工况下进行,实验过程的初始温度为环境温度,初始压力为当地大气压。点火初始能量采用6 J,并且分别采用一支压力传感器测试爆炸过程中管道内外超压变化曲线,同时利用高速摄影仪记录火焰传播形态变化过程。为了保证预混可燃气分布均匀,在点火前管道内气体静置30 s。为了保证实验的准确性,每一种实验工况至少进行3次重复实验。

2 实验结果和讨论

2.1 超压波形变化规律

2.1.1 管道内部测点超压波形变化

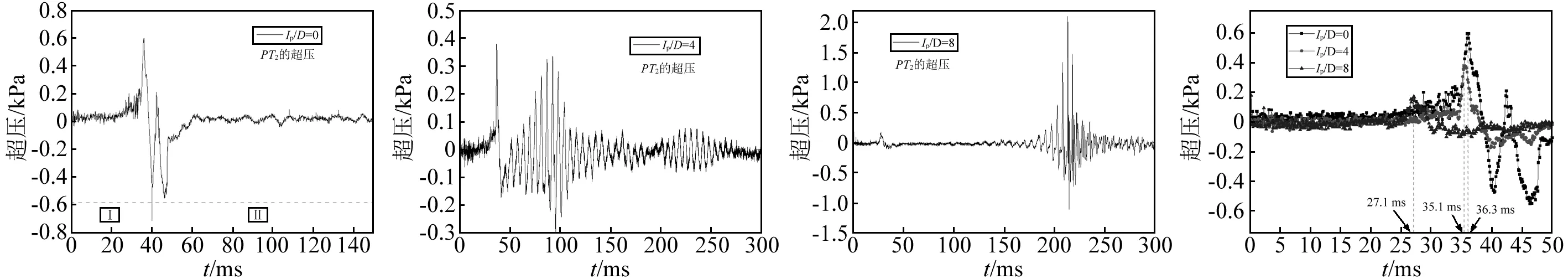

图2所示为三种不同点火位置工况(IP/D=0、4、8)管道内测点PT1的超压随时间的变化曲线。从图2(a)~图2(c)3个超压曲线图可见对于3个不同的点火位置,其管道内部测点爆炸超压曲线存在3个明显的峰值,我们将从起爆到形成第1个负压峰值这一阶段定义为“Ⅰ”阶段,也即爆炸初期,之后的阶段定义为“Ⅱ”阶段,即爆炸后期,如图2(a)所示。从图2(d)可见,对于三种不同的点火位置工况,在超压形成初期时超压曲线的变化规律基本一致。首先,从起爆开始压力逐渐上升,并在14.8~17.2 ms达到破膜压力Pfv,并形成第一个超压峰值;当薄膜破裂之后,由于管道内可燃气体和未燃气体快速泄放到管道外,引起管道内压力下降,当压力下降一段时间之后又开始上升,并形成第二个超压峰值(P1、P2、P3所示),并且可以明显地发现当点火位置为IP/D=0和IP/D=4时,第二个压力峰值比第一个压力峰值更大,然而对于IP/D=8时,第二个压力峰值反而比第一个峰值更小,并且随着点火位置距离管道封闭端距离的增大,爆炸超压到达破膜压力峰值和第二个压力峰值的时间都更短;当超压达到第二个超压峰值之后,三种点火位置工况下的爆炸超压曲线都呈现振荡下降的趋势。

但是,对于超压后期变化规律来讲,三者差异显著,对于点火位置IP/D=0,超压在达到第二个峰值之后就急剧下降,并呈现出比较规则的衰减振荡,且振幅较小,最终趋近于0;但是对于点火源位置为IP/D=4和IP/D=8时,爆炸超压在达到第二个超压峰值之后也呈现下降趋势,但是紧接着会出现明显的压力振荡,并且在超压上升阶段,振幅随时间变化越来越大,这种超压变化机理和火焰-声波相互作用密切相关,在文章下面章节将进行详细分析。尽管点火位置为IP/D=4和8时,超压曲线在后期都存在明显的压力振荡,但是二者超压达到振荡期的最大峰值的时间和最大峰值却差异明显,对于IP/D=4,达到振荡期最大峰值11.78 kPa用时75.8 ms,然而对于IP/D=8,达到振荡期最大峰值42.865 kPa所用时间为207 ms,可见随着点火位置距离管道封闭端的距离增大,超压振荡期的最大压力峰值增大,形成最大超压峰值的时间也更长。当超压达到振荡期最大峰值之后,便开始振荡下降,并且和振荡上升阶段相反,IP/D=4时,爆炸超压从振荡期超压峰值变化到0 kPa耗费的时间比IP/D=8时更长,并且振幅衰减速度更缓慢。

(a) IP/D=0 (b) IP/D=4 (c) IP/D=8 (d) “I”阶段局部图线图 图2 管道内油气爆炸超压随时间变化曲线Fig.2 Overpressure profiles vs time of PT1

2.1.2管道外部测点超压波形变化

图3所示是3个不同点火源位置工况下,管道外测点PT2爆炸超压随时间的变化曲线。从图3(a)~图3(c)3个超压曲线图可见对于3个不同的点火位置,其管道外部测点爆炸超压曲线存在2个明显的峰值,我们把起爆到形成第1个负压峰值这一阶段定义为“Ⅰ”阶段,也即爆炸初期,之后的阶段定义为“Ⅱ”阶段,即爆炸后期,如图3(a)所示。从图3(d)中可见,在超压变化初期,三种点火位置工况的爆炸超压曲线具有相似的变化规律,起初保持较小的压力值平缓上升,当达到某个时刻,压力突然急剧上升,并形成第一个压力峰值。和内部测点PT1的超压相比较,外部测点爆炸超压在变化过程中没有出现破膜压力峰值Pfv,这是因为在薄膜破裂之前外部测点的相对压力为0 kPa,管道内部的爆炸对外部测点没有影响,只有当管道内部的混合气体发生泄放过程后,由于泄压产生的冲量、管道内爆炸超压传播到管道外部和管道外部气体发生爆炸等3个因素的共同作用,导致外部测点的超压急剧上升。但是,由于外场空间太大,导致气体燃烧产生的热量释放速率很高,并且泄放到外场的可燃气体的量也有限,爆炸释放的能量较少,所以在超压变化初期形成的外场超压峰值较小。同时,从图3(d)还看到点火位置为IP/D=8时,形成第一个超压峰值所用的时间最短为27.1 ms,其次是IP/D=4为35.1 ms,时间最长是IP/D=0为36.3 ms,造成这种差异的原因主要为:点火位置距离管道口部越近,破膜时间越短,管道内可燃气体在较短的时间内就能泄放到管道外部,并引发外部爆炸,导致管道外部超压上升。

上述三种工况的管道外部超压在变化过程中,当超压达到第一个峰值之后都急剧下降,之后又振荡上升,但是在后期的超压振荡过程中,三者的变化规律存在比较明显的差异。对于底部点火(IP/D=0),超压在后期的振荡中会再次形成一个明显的峰值,随后以比较小的幅值在0 kPa附近微弱振荡;对于IP/D=4和IP/D=8,外部测点后期的超压变化规律与二者的内场超压变化规律相似,但是外场超压在振荡过程中表现出比内场更加不规则的变化形式,主要体现在振幅的变化上,内场超压的振幅变化相对外场更为规则(对比图2(b)和图3(b)可见)。

(a) IP/D=0 (b) IP/D=4 (c) IP/D=8 (d) “I”阶段局部图线图图3 管道外油气爆炸超压随时间变化曲线Fig.3 Overpressure profiles vs timeof PT2

2.2 管道内超压波形变化和火焰传播行为关系

图4所示是选取的三种点火位置工况下典型的不同时刻火焰瞬态结构图。从图中可见,三种工况下,火焰形态随时间的变化规律差异较大,这是导致爆炸超压变化规律产生差异的重要因素。对于点火位置为IP/D=0,在点火初期(0~10 ms),火焰以“半球形“形态向开口端传播(图4(a)所示),传播速度比较缓慢,火焰面积也比较小,导致燃烧速度比较慢,因此管道内测点PT1压力上升缓慢(如图2(a)所示)。在10~17 ms这一阶段内,火焰面积逐渐增大,单位时间内参与燃烧反应的油气量增多,释热率提高,因此这个阶段的超压上升速率显著增大,并在17.2 ms达到极值。在17.2 ms(对应着图4(a)17 ms的火焰图像),管道开口端薄膜破裂,管道内气体泄放到管道外部,泄压过程引起的稀疏波导致管道内压力骤降。但是,从24 ms起,压力再一次出现快速上升的变化趋势,并在31 ms的时候达到第二个峰值。结合图4(a)中火焰图像可见,在24~31 ms这一阶段内火焰传播速度加快,燃烧速度增加,热量释放较多,在管道内形成较强的压缩波,导致这一阶段压力上升较快。从31 ms开始,压力又出现急剧下降,这一下降过程和管道的“泄压效应”密切相关,这是因为从17.2 ms管道开口端薄膜破裂之后,管道内气体开始泄放,并且在24~31 ms,由于燃烧速度的提高和爆炸强度的增大,导致管道内气流流动速度增大,气体的泄放速度增大,于是管道内可燃气体总量和浓度都降低,导致31 ms之后,管道内气体爆炸强度降低,再加上管道内火柱长度增加,火焰与管道壁面的接触面增大,引起热量的大量散失,上述因素的综合效应使得超压急剧下降,并在38 ms达到极小值。在38 ms,火焰传播至管道口部,之后火焰冲出管道并引燃泄放到管道外部的可燃气体,导致压力小幅度回升,并在42 ms取得外部爆炸压力的第一个峰值,此后随着外部爆炸的衰减,压力曲线的振幅也逐渐减小并最终趋近于0。

图4 火焰瞬态结构Fig.4 Transient flame structures

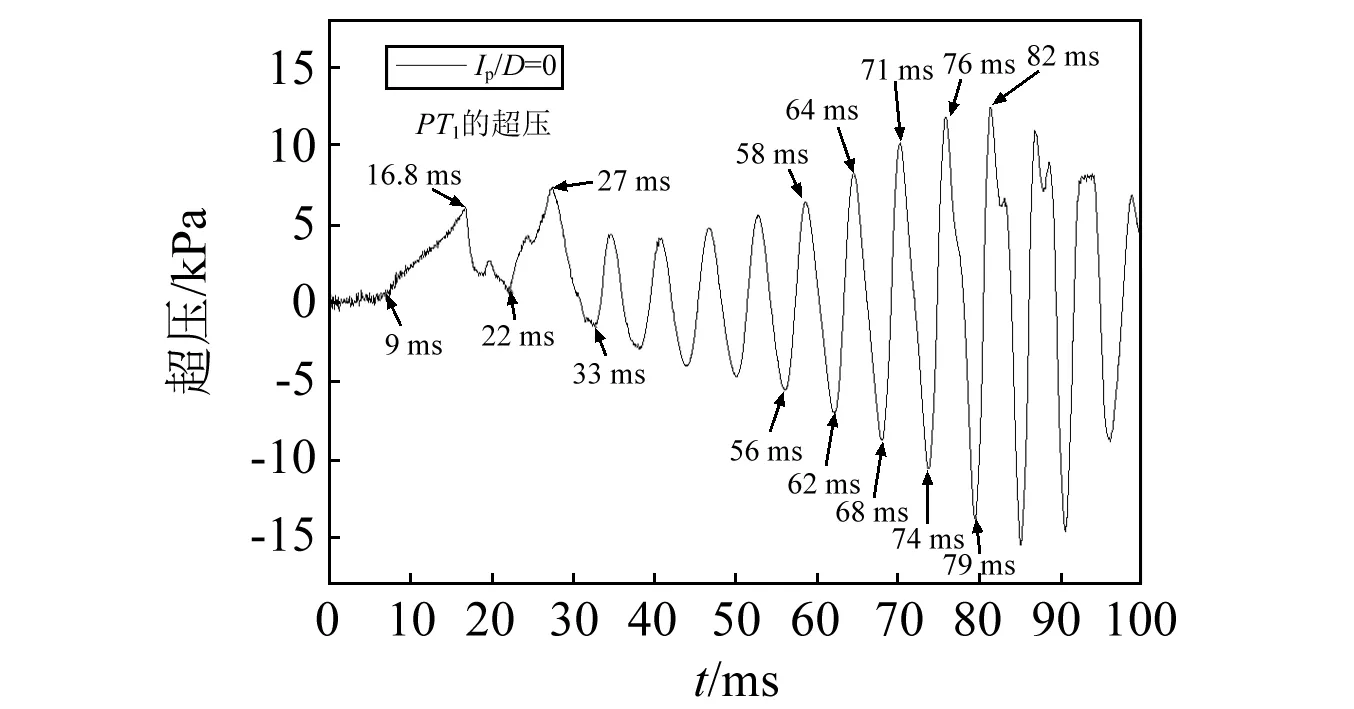

图5 管道内部超压-时间曲线(IP/D=4,局部放大)Fig.5 Overpressure profiles vs time of PT1(IP/D=4,partial enlarged view)

对于IP/D=4,如图4(b)所示,在点火初期,火焰以球状形态膨胀发展,持续时间大约为9 ms。在球状火焰发展阶段,超压曲线以很小的幅度线性上升,如图5所示。在10~16 ms,左侧火焰锋面加速向开口端传播,然而右侧火焰锋面基本维持在一个固定的位置保持静止,所以这一阶段压力变化主要和左侧火焰行为有关。在这一阶段,火焰形态经历了球状火焰-椭球状火焰-指尖型火焰的转变,在这个过程中火焰面积和火焰传播速度都显著增大,提高了燃烧速度和热释放率,导致压力急剧上升,并在16.8 ms形成第一个压力峰值。当第一个压力峰值形成之后,管道开口端的薄膜破裂(对应16 ms时刻的图像),在泄压作用的影响下,管道内压力急剧下降,并在22 ms时取得极小值。从22 ms起,泄放到管道外部的可燃气逐渐燃烧殆尽,管道内点火端右侧火焰锋面开始向右传播,形成压缩波,导致超压上升,并在27 ms取得极大值。从27 ms开始,压力又开始下降,并于33 ms达到极小值,对比27 ms和33 ms两个时刻的火焰锋面位置,可以发现在33 ms的时候火焰锋面向右传播的距离比27 ms时更近,表明火焰在向右传播过程发生了火焰振荡燃烧现象,这种火焰振荡现象和压力振荡有内在的关系。为进一步探索火焰振荡燃烧和压力振荡之间的关系,在图5中标注了超压在振荡期56~82 ms变化过程中形成波峰和波谷对应的时刻,同时在图4(b)中列出了相应时刻的火焰瞬态结构图。结合图5和图4(b)进行分析,可以发现火焰锋面在向右传播的过程中存在明显的左右振荡现象,并且当火焰锋面位于极左位置时(对应t=56 ms、62 ms、68 ms、74 ms、79 ms),对应的超压总是处于波谷位置;而当火焰锋面位于极右位置时(对应t=58 ms、64 ms、71 ms、76 ms、82 ms),对应的超压总是处于波峰位置。上述分析表明火焰锋面位置的往复振荡和超压波形的振荡在时间上具有较好的一致性。

上述针对火焰传播和压力振荡变化规律的分析表明压力波波形变化规律和火焰振荡传播现象关系密切,该实验结果和文献[13]中研究点火源位置对甲烷-空气爆燃超压特征的影响时得到的结论类似。文献[13]中认为点火源在管道中部和口部时引起超压振荡的原因为:管道泄爆口侧的火焰前沿触发了超压振荡,闭口侧火焰前沿与声波(压力波)在未燃气气柱中相互作用放大了超压振荡。另外,文献[14-15]中比较详细地分析了引起燃烧振荡的几类关键因素,其中提及到的燃烧振荡驱动机理中的“热声振荡”机理认为对于气体燃烧系统,在气体处于最大压缩状态时加入热量,或在气体处于最大膨胀状态时抽走热量,气体的振动将被加热过程所激励和加强,反之则气体的振动将被阻尼。具体到本实验,将油气爆炸过程中在管道内部形成的火柱视为活塞,火焰在管道内左右脉动传播的过程可以视为“活塞往复运动”。因此,当火焰向右传播的时候,产生压缩波,压缩火焰锋面前方未燃气体,导致超压上升;而当火焰向左传播的时候,产生膨胀波,使火焰锋面前方未燃气体产生膨胀,导致超压下降。

在本文研究中,以IP/D=4工况的压力-时间曲线分析对象,在火焰锋面处于极右位置的时候,也就是火焰锋面前未燃气体处于压缩状态时,超压总是达到波峰,而当火焰锋面处于极左位置时,即火焰锋面前未燃气体产生膨胀变形时,超压总是达到波谷。这是因为当火焰在极右位置的时候,火焰锋面前未燃气体处于压缩状态,导致系统内温度升高,此过程可以视为向系统内加入热量;当火焰锋面在极左位置的时候,火焰锋面前未燃气体属于膨胀状态,系统温度降低,此过程可以视为给系统抽走热量。因此,结合文献[14-15]中关于超压振荡的机理分析,可以认为上述过程是引起超压在超压振荡上升过程中压力波放大和压力波振幅逐渐增大的关键因素。但是,自82 ms超压达到超压振荡期最大峰值之后,由于管道内未燃气体剩余量较少,导致燃烧产生的热量不足以弥补超压振荡周期内的能量损失,所以压力开始降低,振幅也开始减小。

由上述分析可见,对于点火位置为IP/D=4的工况,管道内场超压振荡和火焰振荡过程存在密切的联系,二者在时间周期上保持高度一致,并且相互之间有正反馈激励作用,导致超压在演变过程中出现显著的振荡现象。此现象和管道封闭端点火工况下的爆炸超压变化规律差异显著,因此在防爆工程设计时要不能忽视这种较特殊的爆炸超压特性。

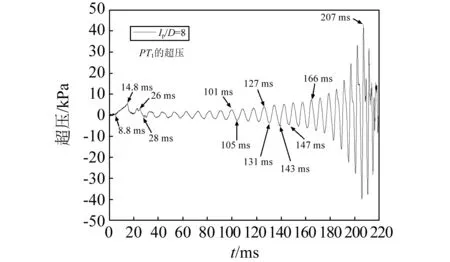

当点火位置为IP/D=8时,对比图6爆炸超压曲线和图4(c)中相应时刻的火焰图像可得,在爆炸初期(28 ms以前),火焰行为和爆炸超压的内在联系与IP/D=4时是相似的,在此不再赘述。28 ms之后,超压开始出现振荡现象,和IP/D=4相比较存在较大差异,具体来讲,对于IP/D=4,超压经过8个振荡周期就达到了振荡期的最大峰值,然而对于IP/D=8,超压经历了22个周期才达到振荡期的最大峰值,并且IP/D=8的超压曲线在振荡前期的振幅变化幅度和IP/D=4相比明显更小。另外,在166 ms之前,爆炸超压振荡和火焰传播之间的耦合关系与IP/D=4的实验结果的变化规律相似。但是,在166 ms之后,点火位置为IP/D=8的超压振荡机理和IP/D=4存在较大差异。这是因为对于IP/D=8这种工况,在166 ms之后,管道内可燃气体已经燃烧殆尽,系统无法继续通过燃烧产生热量来支持超压的变化,因此超压在这段时期内的振荡变化与燃烧过程没有直接关系。然而,对于IP/D=4,爆炸超压在达到震荡期最大峰值之前,管道内一直有可燃气体发生燃烧反应,给超压振荡过程提供热量。

图6 管道内部超压-时间曲线(IP/D=8,局部放大)Fig.6 Overpressure profiles vs time of PT1(IP/D=8,partial enlarged view)

从图6可见,尽管166 ms之后管道内没有可燃气体燃烧提供热量,但是爆炸超压依然保持上升趋势,在207 m形成最大峰值,并且通过分析超压振幅的变化幅度发现超压在166~207 ms阶段内的升压速率比166 ms之前更大。由于在166~207 ms期间没有燃烧反应给系统提供热量,所以这一阶段的超压振荡与火焰-压力波耦合关系没有直接联系。然而在实验中有一个值得注意的现象,当IP/D=8时,油气爆炸过程会出现两次爆炸声音,第一次爆炸声出现在油气起爆阶段,第二次爆炸声出现在右侧火焰锋面向管道闭口端传播过程中,并伴随着橘红色火焰的产生。结合实验现象分析,本文认为出现第二次爆炸声音的原因是由于管道薄膜破裂之后,管道外部空气进入管道内,与管道内未燃气体混合,增加了氧气量,加速了管道内燃烧的反应进程,加强了爆炸强度,使热量释放速率增大,并引起气体的强烈震动而发出声音,值得注意的是在实验中观测到第二次爆炸声的分贝明显高于第一次。根据声压级计算公式(1)可以得到在爆炸过程中,声波的最大声压级可以达到187 dB左右。

LP= 20lg(P/P0)

(1)

式中:LP为压级,dB;P为声压,Pa;P0为基准声压,为2×10-5Pa。

因此,鉴于上述分析,本文认为166~207 ms这一阶段的超压上升主要是由管道内可燃气体第二次爆炸产生的强烈的声波引起,并且影响程度显著。

综合上述可见,对于点火位置为IP/D=0时,超压变化过程主要受火焰传播加速、火焰面积尺寸和外部爆炸的影响。点火位置为IP/D=4时的超压变化过程除受到火焰加速、火焰面积尺寸和外部爆炸的影响之外,还受到火焰和声波相互作用的影响;而点火位置为IP/D=8时的超压变化过程除受到点火位置为IP/D=4时的影响机理的作用外,还受到爆炸过程强烈的声波的影响。因此,在安全工程设计时,要充分考虑不同点火位置给超压变化规律带来的影响差异,有针对性地进行安全防护措施的设计和优化。

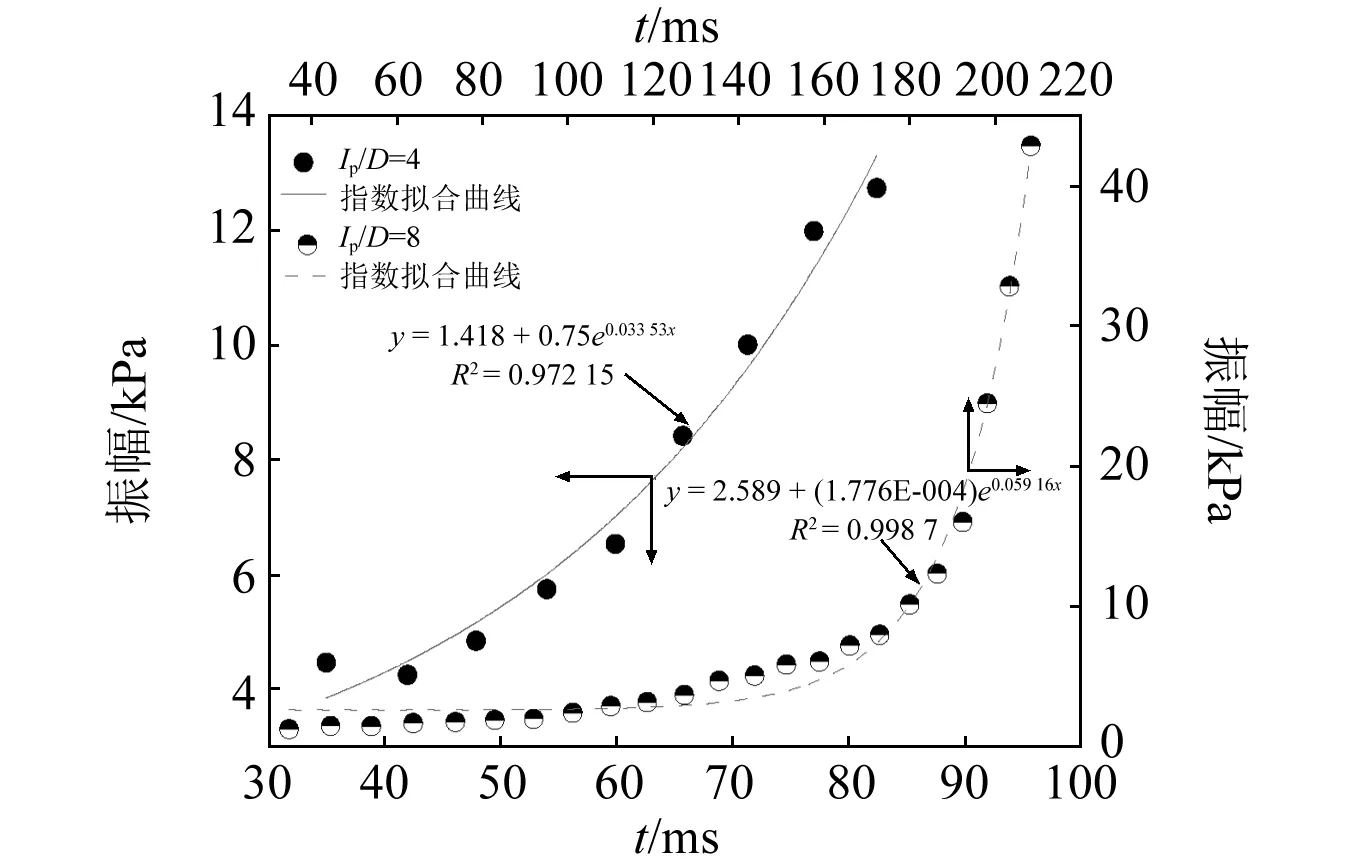

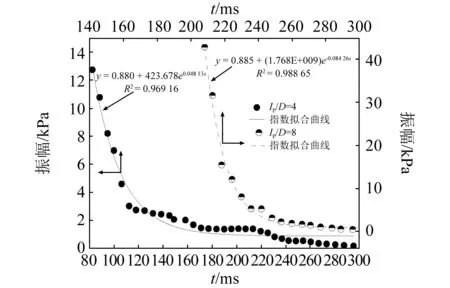

2.3 超压振幅和周期

上述对管道内超压分析可以得到,对于点火位置为IP/D=4和IP/D=8的工况,管道内超压曲线在超压振荡期内以近似正弦波形态发生振荡。图7(a)、图7(b)分别给出了超压振荡上升期和衰减期的振幅随时间的变化关系。由图7可见,超压振荡上升期和衰减期的振幅随时间的变化规律都符合指数函数变化规律(拟合公式和曲线如图7所示),其中上升期为指数增长规律,衰减期的振幅为负指数变化规律。从图7(a)可见,在振荡上升阶段,点火位置为IP/D=4时的超压振幅从形成第一个峰值开始就以较快的速度增长,然而对于IP/D=8,在初始阶段(大约160 ms之前),振幅的增长趋势很平缓,直到大约160 ms之后,超压振幅才大幅度增加。从图7(b)可见,在振荡衰减期,振幅衰减的规律正好和振荡上升期相反,IP/D=8比IP/D=4的振幅下降速度更快。这种现象的产生是由于对于点火位置为IP/D=4的工况,超压在形成振荡期最大峰值的时候(82 ms),管道内火焰还没有传播到管道封闭端(对应图4(b)82 ms图像),管道内还有部分剩余的可燃气体。因此,在超压振荡衰减初期,管道内剩余的可燃气体继续发生燃烧反应,由此产生热量可以减缓超压振幅的衰减速度,并延长超压振荡的时间。但是,对于点火位置为IP/D=8的工况,在超压达到振荡期最大峰值之前(207 ms之前),右侧火焰锋面就已经传播到管道封闭端(对应与图4(c)143 ms图像),管道内可燃气体燃烧殆尽,燃烧反应进程结束。因此,在超压振荡衰减期,管道内不再有燃烧反应给系统提供热量,并且燃烧余热快速释放,不利于超压振荡过程的延续。所以,对于点火位置为IP/D=8的工况,超压振荡衰减期的振幅衰减速度比点火位置为IP/D=4的工况更快,并且超压振荡的延续时间更短。

(a) 振荡期上升阶段振幅随时间变化关系

(b) 振荡期下降阶段振幅随时间变化关系图7 管道内油气爆炸超压振荡期上升和下降阶段振幅随时间变化关系Fig.7 Growing and decaying phases of oscillation overpressures vs time

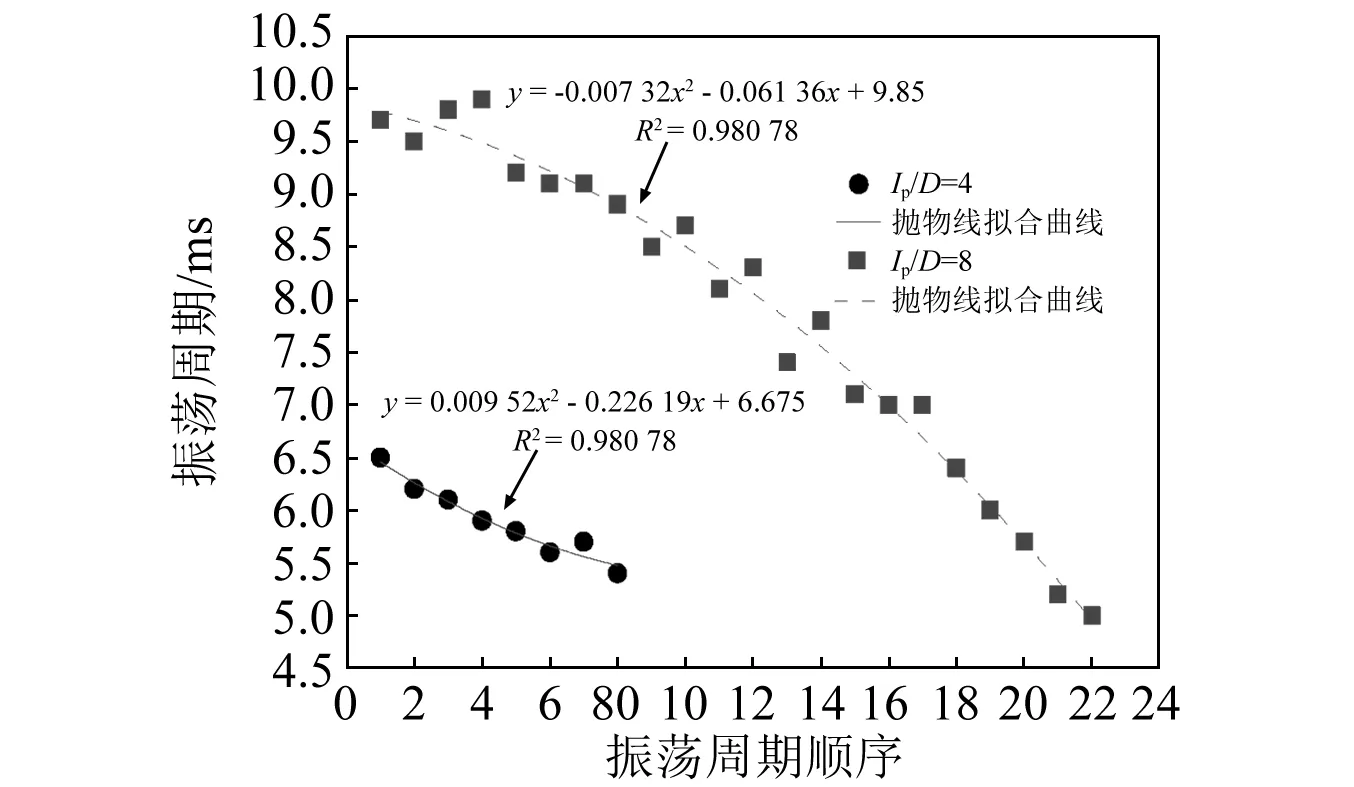

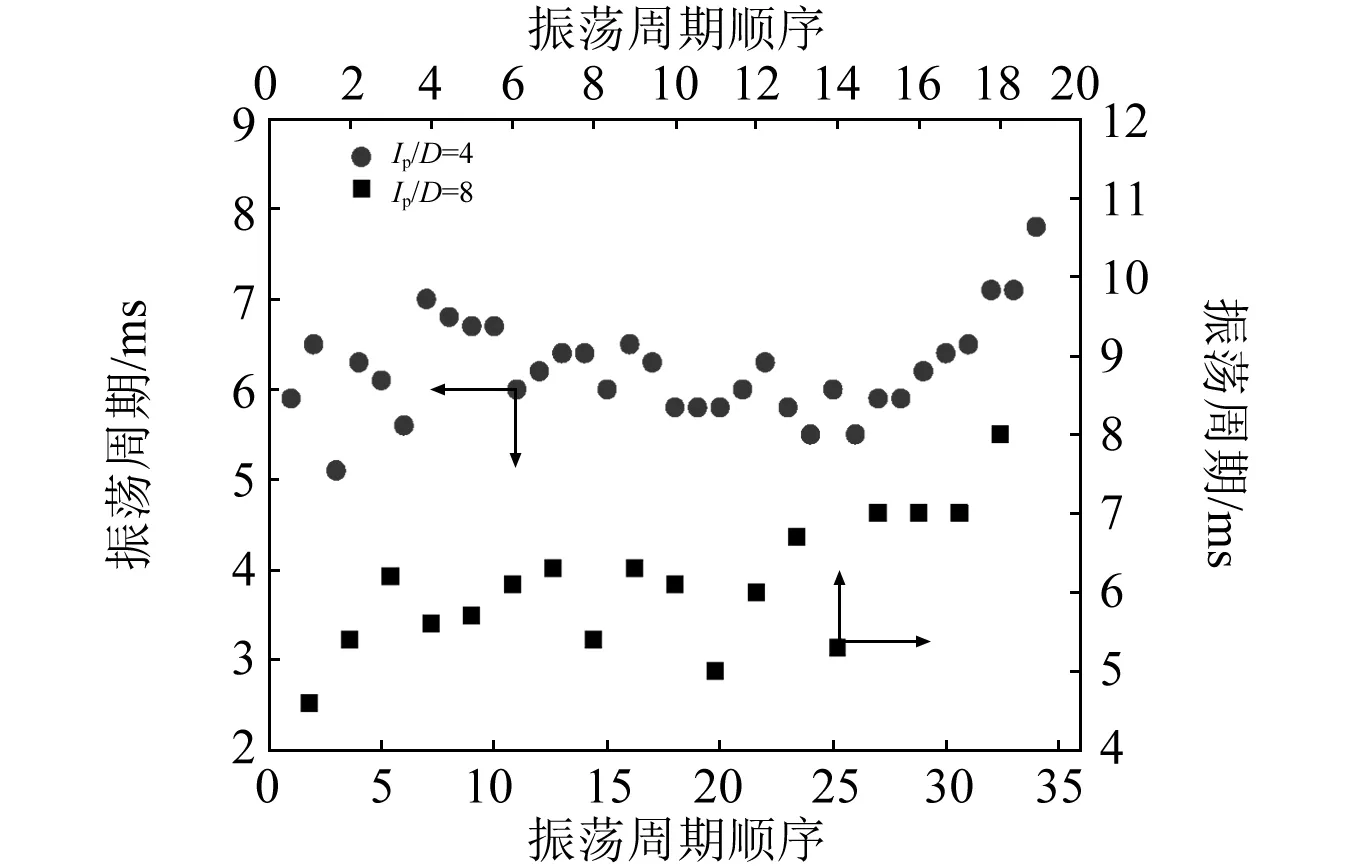

(a) 振荡期上升阶段振荡周期

(b) 振荡期下降阶段振荡周期图8 管道内油气爆炸超压振荡期上升和下降阶段振荡周期Fig.8 Oscillation periods of growing and decaying phases

为更加全面地认识管道内超压的振荡特性,计算了超压振荡期内压力上升阶段(见图8(a))和衰减阶段(见图8(b))的超压振荡周期,并绘制成如图8所示的曲线图。从图8(a)中可见,对于点火位置为IP/D=4和IP/D=8两种工况,在超压振荡上升阶段,振荡周期以接近二次抛物线的趋势下降,其中点火位置为IP/D=4时,呈“凹”函数型二次函数,点火位置为IP/D=8时,呈“凸”函数型二次函数。对于超压振荡衰减阶段,从图8(b)可见,对于点火位置为IP/D=4和IP/D=8两种工况,随着超压振荡的延续,超压衰减期的振荡周期呈现出比较剧烈的振荡变化,并且逐渐增大。但是,通过数学分析发现超压振荡衰减期的周期振荡变化规律并没有体现出较好的数学函数关系,较难用函数模型来进行拟合。

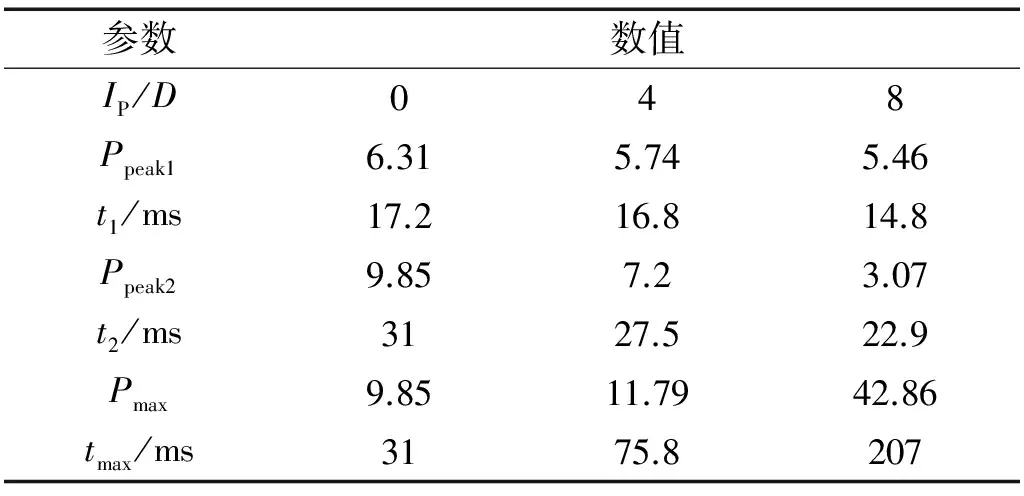

2.4 超压峰值对比

表1比较了管道内部测点PT1在爆炸“I”阶段的两个超压峰值(Ppeak1和Ppeak2)和整个爆炸过程的最大超压峰值(Pmax)以及形成相应超压峰值的时间,其中第一个峰值(Ppeak1)是薄膜破裂时的泄压峰值,第二个峰值(Ppeak2)是紧随泄压过程之后超压上升获得的第一个峰值。从表1可见,随着点火位置距离管道封闭端距离的增大,第一个超压峰值的数值降低,并且达到此超压峰值的时间也缩短。对于第二个压力峰值,随着点火距离的增大,第二个压力峰值的数值也减小,并且达到此压力峰值的时间也减小。对于整个爆炸过程的最大超压峰值,随着点火距离的增大,最大爆炸超压峰值呈增长变化规律,并且获得最大爆炸超压峰值的时间增大。其中,点火位置为IP/D=4和IP/D=8两种工况的最大爆炸超压峰值是在压力振荡期(“Ⅱ”阶段)形成,点火位置为IP/D=0的工况在爆炸“Ⅰ”阶段形成。综合上述分析和对比表1中的实验数据可以发现,对于管道内部测点,当不考虑火焰和声波的互相作用时,随着点火位置距离管道封闭端距离的增大,最大超压峰值是呈下降趋势的,此时的实验结果和冯长根等[16]的研究一致。但是当考虑了声波和火焰的耦合关系,最大超压峰值反而随着点火距离的增大而增大。因此,从上述分析可以看出火焰和声波的相互作用对爆炸超压的变化规律的影响是很显著的,在实际工程的爆炸安全防护工程的设计时有必要将这种因素考虑进去。

表1 测点PT1超压峰值和最大峰值对比

表2比较了外部测点的第一个超压峰值和最大爆炸超压峰值随点火位置的变化关系。从表2 实验结果可见,外部超压的峰值比内部超压峰值小得多,并且在不考虑火焰和声波相互作用的条件下,第一个超压峰值随着点火距离的增大减小,并且形成第一个峰值的时间也减小。但是,如果将火焰声波的耦合关系考虑进来,可以发现爆炸过程的最大超压峰值从点火位置为IP/D=0~IP/D=4是降低的,但是从IP/D=4~IP/D=8却呈上升趋势。并且对于IP/D=4来讲,最大爆炸超压峰值在第二个峰值取得,而IP/D=0和IP/D=8的最大爆炸压力峰值在第一个峰值取得。

表2 测点PT2超压峰值和最大峰值对比

3 结 论

本文通过实验研究了泄压管道内位于管道封闭端不同距离点火位置工况下,油气爆炸超压特性的变化规律,得到以下结论。

(1)点火位置对油气泄压爆炸超压波形的变化影响显著。超压的变化过程可以分为两个阶段,“Ⅰ”阶段不受声波和火焰耦合作用的影响,不同点火位置的爆炸超压在此阶段变化规律相似;“Ⅱ”阶段受到声波(压力波)和火焰的相互作用的影响,对于中部(IP/D=4)和口部(IP/D=8)点火,这种影响机理显著,爆炸超压振荡很明显。

爆炸超压波形和火焰传播有密切的内在联系。对于IP/D=0,超压变化过程主要受火焰加速、火焰面积尺寸和外部爆炸的影响;IP/D=4的超压变化除受到火焰加速、火焰面积尺寸和外部爆炸的影响之外,还受到火焰和声波的相互作用影响;而IP/D=8的超压变化除受到IP/D=4的影响机理的作用外,还受到声波振荡的影响。

对于中部(IP/D=4)和口部(IP/D=8)点火,压力振荡上升期的振幅呈指数增长,衰减期的振幅呈负指数下降趋势;在超压振荡上升阶段,振荡周期以接近二次抛物线的趋势下降,对于超压振荡衰减阶段,随着超压振荡的延续,超压衰减期的周期呈现出比较剧烈的振荡变化,并且逐渐增大。但是,衰减期的周期振荡变化规律并没有体现出较好的数学函数关系,较难用函数模型来进行拟合。

对于管道内部测点,当不考虑声波和火焰的相互作用时,在爆炸“Ⅰ”阶段,最大超压峰值随着点火位置距离管道封闭端距离的增大而减小;当考虑声波和火焰的相互作用时,爆炸过程的最大超压峰值随着点火距离的增大而增大。对于管道外部测点,不考虑声波和火焰的耦合关系时,第一个超压峰值随着点火距离的增大而减小,如果考虑火焰声波的耦合关系,最大超压峰值从IP/D=0~IP/D=4是降低的,但是从IP/D=4~IP/D=8却呈上升趋势。

[ 1 ] 郝健池.巷道连接形式对瓦斯爆炸的影响[J].煤炭技术,2015(11):158-160.

HAO Jianchi.Influence of roadway connection form on gas explosion[J].Coal Technology,2015(11):158-160.

[ 2 ] 尉存娟,谭迎新,张建忠,等.不同间距障碍物下瓦斯爆炸特性的实验研究 [J].中北大学学报(自然科学版),2015,36(2):188-190.

YU Cunjuan, TAN Yingxin, ZHANG Jianzhong, et al. Experiment research on blast characters of methane under obstacle with different distance[J]. Jounal of North University of China(Natural Science) ,2015,36(2):188-190.

[ 3 ] LI G,DU Y,QI S,et al.Explosions of gasoline-air mixtures in a closed pipe containing a T-shaped branch structure [J].Journal of Loss Prevention in the Process Industries,2016,43:529-536.

[ 4 ] YU M,ZHENG K,CHU T.Gas explosion flame propagation over various hollow-square obstacles [J].Journal of Natural Gas Science and Engineering,2016,30:221-227.

[ 5 ] YANG D,LI Z P,HONG O Y.Effects of humidity, temperature and slow oxidation reactions on the occurrence of gasoline-air explosions [J].Journal of Fire Protection Engineering,2013,23(3):226-238.

[ 6 ] AJRASH M J,ZANGANEH J,MOGHTADERI B.Effects of ignition energy on fire and explosion characteristics of dilute hybrid fuel in ventilation air methane [J].Journal of Loss Prevention in the Process Industries,2016,40:207-216.

[ 7 ] QI S,DU Y,WANG S,et al.The effect of vent size and concentration in vented gasoline-air explosions [J].Journal of Loss Prevention in the Process Industries,2016,44:88-94.

[ 8 ] BAUWENS C R,DOROFEEV S B.Effect of initial turbulence on vented explosion overpressures from lean hydrogen-air deflagrations [J].International Journal of Hydrogen Energy,2014,39(35):20509-20515.

[ 9 ] GUO J,SUN X,RUI S,et al.Effect of ignition position on vented hydrogen-air explosions [J].International Journal of Hydrogen Energy,2015,40(45):15780-15788.

[10] CHAO J,BAUWENS C R,DOROFEEV S B.An analysis of peak overpressures in vented gaseous explosions [J].Proceedings of the Combustion Institute,2011,33(2):2367-2374.

[11] KINDRACKI J,KOBIERA A,RARATA G,et al.Influence of ignition position and obstacles on explosion development in methane-air mixture in closed vessels [J].Journal of Loss Prevention in the Process Industries,2007,20(4/5/6):551-561.

[12] FAKANDU,MOHAMMED B.Vented gas explosions [EB/OL].University of Leeds,2014.( http://ethos.bl.uk/OrderDetails.do?uin=uk.bl.ethos.638860)

[13] 郑立刚,吕先舒,郑凯,等.点火源位置对甲烷-空气爆炸超压特征的影响[J].化工学报,2015(7):2749-2756.

ZHENG Ligang,LÜ Xianshu,ZHENG Kai ,et al. Influence of ignition position on overpressure of premixed methane-air deflagration[J].CIESC Journal,2015(7):2749-2756.

[14] RAYLEIGH L.The explanation of certain acoustical phenomena [J].Nature,1878,18(455):319-321.

[15] 季俊洁,罗永浩,胡里元.燃烧振荡的驱动机理 [J].燃气轮机技术,2006,19(3):32-36.

JI Junjie, LUO Yonghao, HU Liyuan. Driving mechanism of combustion oscillation[J]. Gas Turbine Technology,2006,19(3):32-36.

[16] 冯长根,陈林顺,钱新明.点火位置对独头巷道中瓦斯爆炸超压的影响[J].安全与环境学报,2001,1(5):56-59.

FENG Changgen, CHEN Linshun,QIAN Xinming.Influence of ignition location on explosion overpressurein coal mine blind tunnel[J].Journal of Safety and Environment,2001,1(5):56-59.