油田含油废弃物热解吸一体化处理技术

2018-01-22高金燕

朱 维,高金燕

(中国石化西北油田公司环境监测站,新疆 轮台 841600)

1 概述

油田含油废弃物是油气开发和储运过程中产生的主要污染物之一,国家将其列为危险废物属HW(08项),《国家清洁生产促进法》和《固体废物环境污染防治法》也要求必须进行无害化处理,地方政府也将其列为重点污染源监控对象[1]。其主要由油类、水、有机物、胶质沥青以及悬浮固体杂质等组成。当前,我国含油废弃物呈现产生速度快、产量大的特点,已成为一种严重危害生态环境和人类健康的污染物。同时,由于受处理技术缺乏和处理难度较大的影响,含油污泥处理使企业面临较大的成本压力,已成为制约油气田发展的重要因素[2]。

塔河油田含油废弃物前期主要采取防渗储存方式,2011年,油田采用了五项分离技术进行试验和推广应用,取得了较好的效果,为了加快受浸泥土的处置工作,2016年,油田采用了热解吸一体化技术进行先导试验,经过8个月的运行,该技术处理效果好,较大限度回收原油,自动化程度高,不产生二噁英,运行成本适中,适应塔河油田含油废弃物的处理,具有一定的环境、经济和经济效益。

2 含油废弃物处理技术

含油废弃物处理的最终目的是使废弃物减量化、资源化、无害化。目前国内外在含油废弃物无害化与利用技术仍处于研究与试验阶段,一些油田都在开展含油废弃物的无害化处理技术研究和试验工作。常用的处理方法有:萃取法、分离法、生物处理法、焚烧法、调剖处理法、热解吸法等(见表1)。

3 含油废弃物来源和特性

塔河油田产生含油废弃物每年约为4×104m3,产生的主要环节来自于废液油泥、落地油泥、集输系统油泥、修井油泥及污水处理系统底泥5个方面。主要组分是油类和泥土(见表2),重金属含量较低,温度在500℃左右,质量变化较小(见图1)。随着塔河油田的不断开发,含油废弃物产生量也随之增加。

4 热解吸一体化技术试验研究

借鉴国内外相关油田单位含有废弃物处理经验,塔河油田已完成含油废弃物处理工艺可行性研究并实施,采用热解吸一体化处理技术。整套一体化流程中包括:预处理单元、热解吸单元、水处理单元、尾气处理单元组成。其中,预处理单元主要针对含油固体进行预处理;水处理单元主要针对热解吸单元中产生的水进行处理;热解吸单元主要针对含油固体进行处理;尾气处理单元主要针对热解吸单元产生的燃烧尾气进行处理。

4.1 工艺流程

在本技术方案设计的一体化处理流程中,根据物料的种类不同设计的处理方式有所差异。总体的工艺流程见图2。

4.2 预处理单元

含杂质原油及含油固体首先被输送至预处理单元进行处理。在预处理单元中,各物料的处理见图3。

含油固体在筛分装置内被去除掉大块固体,分离出的大块固体进入大块固体冲洗装置使用清水进行高压清洗,清洗后的水进入水处理单元进行处理,固体物进入固体储存装置。筛除大块固体的剩余物质进入预干化装置内进行干化处理,处理后产生的气体进入气体冷凝装置,处理后的剩余物质进入热解吸单元。

表1 国内外处理污油泥相关技术

表2 塔河油田含油废弃物样品组分含量

图1 塔河油田含油废弃物样品热重分析图

4.3 热解吸单元

在整个方案的工艺流程中,经过预处理单元处理后的含油固体被输送至热解吸单元进行处理。在热解吸单元中,各物料的处理见图4。

热解吸装置通过氮气的通入,使热解腔内处于无氧状态。含油固体进入热解吸装置内,进行热解吸处理,处理后的油气被抽吸至气体冷凝单元进行冷凝,冷凝后的不凝气被抽吸至气液分离装置内进行后续处理,气液分离装置内的不凝气体进入气体净化装置内处理后返回燃烧器进行燃烧。

气体冷凝装置、气液分离装置产生的液体进入油水分离装置进行油水分离,分离后的油被泵送至油品净化装置处理后进入油品储存装置;油水分离装置产生的水进入水处理单元进行后续处理;油水分离装置产生的底部固体进入板框压滤机进行后续处理。热解吸装置内产生的固体,被输送出后经过出料降温处理后直接进入固体储存装置。热解单元产生的尾气被抽吸至尾气处理单元进行后续处理。

图2 热解吸一体化工艺流程图

图3 预处理单元工艺流程图

图4 热解吸单元工艺流程图

4.4 水处理单元

在热解吸单元需要使用喷淋冷取水约10~15m3/d水,水进行循环使用,多余的水进入储存池,进入污水处理单元。

4.5 尾气处理单元

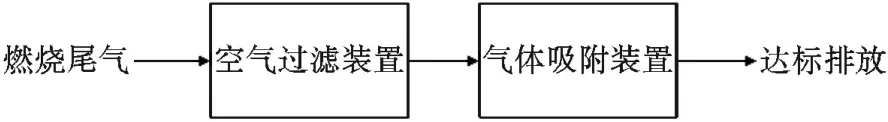

系统内热解吸装置及导热油锅炉燃烧产生的尾气都需要进入尾气处理单元进行尾气的处理,尾气处理单元的主要流程见图5。

图5 尾气处理单元工艺流程图

燃烧尾气被引入空气过滤装置内进行过滤处理;过滤后的气体被引入吸附装置内进行吸附处理;最终吸附后的气体经过检测合格后达标排放。

4.6 先导性试验

2016年初开展含油废弃物热解吸一体化处理技术先导实验,先导试验处理规模为8t/h,设施于2016年4月开始现场设备安装运行调试,于8月1~26日进行运行调试,实验油泥为一号固废液危废池转运含油废弃物,实验期间处理量约20000m3。

4.7 先导实验效果

先导实验装置连续运行8个月,各单元设备运转比较正常,各工序间衔接流畅,分离效果较好。累计处理油泥总量约24000t,分离原油约420t,原油回收率达到90%,处理后固体物中含油率小于0.3%,处理过程中的烟气能满足GB 16297-1996《大气污染物综合排放标准》的各项指标要求。

5 固废浸出液毒性分析

在含油废弃物处理试验中,分批次进行采样检测,通过HJ557-2010《固体废物浸出液毒性浸出方法 水平振荡法》,对处理后的固体物进行了浸出液检测,检测结果见表3(抽取6次检测结果),石油类的检测采用做浸出液和直接萃取法。

表3 处理后固体样品浸出液毒性检测结果(mg/L)

根据表3,处理后的含油废弃物浸出液污染物指标能够达到GB8978-1996《污水综合排放标准》二级标准值和GB5085.3-2007《危险废物鉴别标准浸出毒性鉴别》、GB5085.1-2007《危险废物鉴别标准腐蚀性鉴别》的要求。由此可见,通过热解吸一体化处理技术方法是可行的。

6 烟气污染物排放检测

根据烟气排放口进行采样检测,其中颗粒物为4.12mg/m3,二氧化硫98.6mg/m3,排放浓度满足GB 16297-1996《大气污染物综合排放标准》。

7 环境、经济和技术评价

(1)环境评价。含油废弃物处理是油田环境保护领域中的重要组成部分,热解吸一体化处理技术建设过程中无“三废”产生,不会影响当地生态环境,治理过程中,会有烟气产生,但在设计中能得到控制和消除。通过该技术,消除含油废弃物对区域环境所造成的污染,改善油田的环境质量,缓解了塔河油田危废环保压力,对地方环保工作规范开展起到了非常好的示范作用。

(2)经济评价。含油废弃物交给地方环保部门处置,填埋费用大约为1000元/t。采用热解吸一体化处理技术,经核算处理含有废弃物的运行成本为479元/t(不包括水、电、气费用)。处理每吨含油废弃物能回收90%的原油,以目前的原油50美元/桶计算,每吨含油废弃物能回收70kg原油,约175元/t。如果每年处理30000m3,交给地方处理,缴纳的处置费为3000万,采用此项技术处理,成本费用900万,节约费用2100万。

(3)技术评价。热解吸一体化处理技术能有效处理含油废弃物,该技术自动化程度高,运行可靠,设备可撬装化,占地面积小,处理后的固体含油率、烟气能达到相应评价标准。

[1] 霍国栋,樊新斌,等.石油企业含油污泥合规处置分析与对策[J].油气田环境保护,2015,25(5):81-82.

[2] 王金利,李秀灵,等.含油污泥处理技术研究进展[J].能源化工,2015,36(5):71-72.