详谈水下混凝土灌注桩埋管现象

2018-01-22刘昌学

刘昌学

(山东省地质矿产勘查开发局第三地质大队,山东烟台264004)

水下混凝土灌注桩工艺应用范围广,施工设备简单,灌注速度快。但施工工艺复杂,施工中经常出现各种各样事故。灌注是施工的最后一道重要过程,对泥浆护壁灌注桩施工中容易出现导管埋管现象详细分析说明。

1 埋管产生原因

(1)钻孔弯曲造成孔内钢筋笼弯曲变形,导管连接后没居中,灌注时混凝土从一侧上返推动底管逐渐贴近钢筋笼一侧,导管丝扣帽子正好挂在钢筋笼钢筋头或加强箍上。

(2)吊车设备距离远,起吊能力小。

(3)混凝土配合比、流动性、初凝时间不符合要求。混凝土供应不及时,等待时间长,孔内导管周边及料斗和导管内混凝土,长时间不流动逐渐变的干稠。

(4)导管长时间没有上下活动,造成导管周边混凝土流动性差,握裹力增加,转不动导管。混凝土埋深大是造成埋管最主要原因。

2 埋管预防措施

2.1 防止导管丝扣帽子卡在钢筋笼上

从钻孔开始保证垂直度,偏差小于1%,钢筋笼及导管安放平稳居中,灌注时上下活动导管,导管底口做成平口,防止从导管底口侧边上返混凝土造成侧向跑偏,底管贴近钢筋笼。灌注时上下活动导管是在一定范围内活动,现假设再向上提一点导管就正好卡在钢筋笼钢筋头或加强箍上,而此时没有上提,也没有发现卡管,等灌注时间长了再提管就危险了。我们采用以下方法预防:灌注时,上下活动导管后,导管再下落20~30cm再灌,当提管时顶到钢筋笼上,有20~30cm上下活动空间就比较好处理了。

2.2 防止导管转不动

一般情况下只要导管能转动,通过转动被卡在钢筋笼上的导管就能逐步脱开钢筋笼,就能顺利提起,所以防止导管转不动非常重要。

(1)选择合理混凝土配合比、流动性、初凝时间。

(2)灌注不畅时,要频繁活动导管。灌注顺利时,一般10~20min或灌注混凝土面上升2~3m需活动一下。可以不发动钻机,经常松开刹车,让导管下落一点点来判断导管埋深状态,导管不能自由下落时,立即拆卸多余导管。活动导管,导管周边出现浮浆,延缓了初凝时间,有利于起拔导管。过分活动导管会使桩中心浮浆过多,桩顶产生较多浮浆,需增加桩顶超灌量,用振动棒振动桩头解决。

(3)用手顺着紧导管丝扣的方向转动料斗,能转动可放心灌注;如转不动立即上下活动导管或拆除多余导管。

2.3 控制导管埋深与每次拆除导管节数的合理配合

控制导管埋深是预防埋管最有效的方法。按规范导管埋入混凝土深度易为2~6m[1],这是以前人工现场配置混凝土时适用的,这样导管每次只能拆除一节导管(4m以内),这不是一条强制性规定。频繁拆卸导管,影响了灌注的连续性,延长了时间,造成砼各方面性能指标的下降。根据现场灌桩中使用钻机及吊车等设备的性能,商品混凝土流动性好、供应及时、灌注连续顺利,综合考虑埋管深度与砼现场等待时间等各方面的协调,可采取导管埋入混凝土深度2~8m,这样一次可拆除2节导管(假如现场每节导管长3m)。同时拆掉2节导管时,因埋深大,造成导管底口的抽吸作用大,导管底口提起的部位砂浆较多。为避免这种情况,提管速度要慢,每提起3~3.5m回插0.5m。又好又快的办法是用吊车配合泵车灌注,在导管埋深超过2.0m以后,随着混凝土面的上升逐渐提起导管料斗,泵车混凝土输送管头在料斗内随料斗的提起而提起。导管埋深少,一次可拆导管2节以上。这种方法,甚至不需要拆管,一次性灌注完成,整体吊出导管移到下一个桩孔口。

3 埋管后的处理方法

(1)准确记录混凝土面深度,转动导管,顺着紧导管丝扣的方向转动,让挂在钢筋笼上的导管脱开,一般情况下就能拉起导管。

(2)当导管拉不动也转不动,想办法下压导管,让导管有一个上下活动的空间,试着转动后再吊起。

(3)当导管拉不动、压不动更转不动,导管只能用钻机强力起拔,也可用钻机加上吊车或挖掘机等设备强力起拔。避免钢丝绳断裂,防止伤人。现场管理人员远远观看吊起导管的状态,顺利吊起并拆卸导管,可正常灌注。吊起导管时感觉“咯噔”一下,有可能导管被拉断脱落孔内。因为底管丝扣用的最频繁,最易从底管丝扣拉脱。第一种情况判断只脱落一根底管。按脱落一根底管的长度重新计算埋管深度后拆卸导管,从导管口观看或用测锤检查导管内是混凝土还是泥浆。导管内有混凝土说明导管埋在混凝土内,按导管每一节长3m来说,采用埋管2~5m的方法灌桩,必须勤拆导管。如底管没掉落,那么最深埋管也是8m左右。第二种情况,脱落2根以上导管时,拆卸导管后发现导管内有泥浆,说明导管底口已经拔出混凝土面,需采用二次灌注法重新灌注。

(4)二次混凝土灌注。首先考虑混凝土的初凝时间,一般从埋管到二次灌注,重新开灌的时间间隔控制在2h以内,就能保证二次灌注的成功率。超过2h以后,保证不了二次灌注的质量。所以,抓紧时间是二次灌注成败的关键。简单办法处理无效后,立即进行二次灌注。在导管顶部放一小球胆,用吊车将导管从孔内全部吊出孔外,用大锤敲打导管,堵塞的混凝土从导管底部清理出来,堵塞严重的一节一节拆开处理。当球胆掉落出来说明导管已通开,用清水清理湿润导管和料斗。准确丈量孔内混凝土面的高度,组配二次灌注导管的长度。

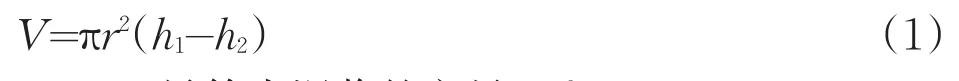

先用导管试探下入孔内原混凝土面所能下入的深度,初步确定二次灌注导管的长度。二次灌注开始时,导管底口位于孔内混凝土面以下10~20cm。先排干净泥浆,再下放导管灌注。计算所需排干净导管内泥浆的方量V,见公式(1):

式中:V——导管内泥浆的方量,m3;

h1——混凝土面到护筒顶的高度,m;

h2——导管内泥浆面到护筒顶的高度,m;

r——导管内半径,m。

①第一种情况,试探导管下入混凝土困难时,二次灌注导管长度的确定见公式(2):

式中:L——下入导管长度,m;

h1——孔内混凝土面到护筒顶高差,m。

由公式(1)确定导管内泥浆量V,在护筒内先量出泥浆面上升V方量后的位置,护筒内做标记,当泥浆面上升到标记处说明导管内泥浆已经排除干净。灌注时常遇到导管在混凝土表面不好下的情况,导管逐步下插原混凝土,采用下入10cm提起5cm,下入20cm提起10cm的办法,让流动的混凝土冲击底管下20~30cm混凝土,这20~30cm混凝土置换成新的混凝土后,上下活动导管再下落10cm,稍等,底管下20~30cm混凝土又重新置换成新的混凝土后,导管再下落10cm,逐渐达到埋管0.8m以上,再正常灌注。

②第二种情况,当导管试探下入孔内原混凝土面的深度大于2m时,为提高质量,二次灌注导管长度的确定见公式(3):

式中:L——下入导管长度,m;

h1——孔内混凝土面到护筒顶高差,m。

二次灌注时,为做到自始至终导管埋深2.0m以上,根据灌注设备不同,分3种配合:

第一种配合,用吊车配合罐车灌注。二次灌注开始时,料斗较高,无法放料,先卸开料斗,加上盖板用吊车吊着,放满混凝土后,重新吊回接在孔内导管上。下放导管,导管底口位于孔内混凝土以下10~20cm开始灌注,先排净导管内泥浆,灌注的同时逐渐下放导管至埋深2m以上,再正常灌注。

第二种配合,用钻机配合罐车灌注。如果井口用固定夹板,导管长度不好配时,现场有吊车时,按上述办法,可用吊车配合到能正常拆管后,再用钻机配合罐车灌注。如现场没有吊车,只有钻机,为保证在孔内混凝土下10~20cm处排干净导管内泥浆,安装的导管长度受限,只能在排净导管内泥浆后,拆开导管,再加接短节导管,灌注的同时缓慢下放到原混凝土面2m以下,保证导管埋深2m以上,再正常灌注。

第三种配合,用吊车配合泵车灌注。开始时,导管料斗较高,料斗里加上盖板用吊车吊着,放满混凝土,先排净导管内泥浆,灌注的同时逐渐下放导管至埋深2m以上,开始正常灌注。用吊车配合泵车灌注,上下活动空间大,更适合于水下混凝土灌注桩施工,有利于二次灌注法的应用。

正常灌注桩顶要求超灌0.8~1.0m[2]。二次灌注桩超灌量应考虑导管下探过程中用的混凝土量,增加超灌量,一般桩顶超灌1.5m左右即可。导管夹板有活动和固定之分,活动夹板更适用于二次灌注。

[1] JGJ94—2008建筑桩基技术规范[S].

[2]JGJ94—2008建筑桩基技术规范[S].