卡达索染料检测方法的优化

2018-01-20郭莹莹于洋苏超闫庆荣

郭莹莹,于洋,苏超,闫庆荣

(牡丹江恒丰纸业股份有限公司,黑龙江牡丹江157000)

我公司对卡达索染料的检测指标主要为pH、密度、批次间色差值。其中,批次间色差值是控制批次间产品质量的关键指标。目前,我公司对于卡达索染料批次间色差值的检测方法是借鉴卡达索染料生产厂家的检测方法,检测过程包括打浆、抄取、烘干、配浆、制备染料溶液、抄页、检测等环节,整个检测过程需要耗费大量的人力、物力和时间,而检测结果往往并不理想,存在染色不均、同一张纸样不同位置、不同纸样之间色差较大等情况。

如何快速、准确地做好卡达索染料的进厂检验工作,对于保证彩色纸产品质量具有重要意义。项目团队通过大量地查阅资料、收集样品、实验研究

等工作,开发出了一种新的染色方法,即成品纸吸附染色法,采用该染色方法后再进行检验,使整个检验方法得到了有效改进和优化,染色效果较好,保证了色差值测定结果的准确性和精确性。

1 实验

1.1 原理

成品纸吸附染色法通过吸附作用染色,纸样各点受力均匀,染色效果一致。

1.2 仪器和设备

纸样抄取器,ZQJ1-B-1;电子天平,感量0.000 1 g;528分光密度仪,光谱范围为400~700 nm。

1.3 试剂与材料

纸样,我公司生产的成品纸;卡达索染料,卡达索红、黄、蓝3种颜色的样品。实验用品有量筒、烧杯、抄页布和定性滤纸等。

1.4 色差值检测步骤

1.4.1 纸样的制备

取我公司生产的成品纸制成尺寸约13 cm×13 cm的正方形纸样,注明正反面,备用。

1.4.2 染料的制备

准确称取卡达索染料原液1.000 0 g,配制成1∶10 000的水溶液,作为待测样品。

1.4.3 检验过程

打开纸样抄取器的贮浆室,置成形网于支撑网上,然后扣紧贮浆室,量取一定量(1 000 mL)的待测样品(1.4.2)倒入纸样抄取器的贮浆室内,放入1张制备好的纸样(1.4.1),使其水平悬浮于液面上方,注意区分纸样正反面,保证每次选取纸样的同一方向作为吸附面,开动秒表计时90 s(黄色染料),其他颜色染料吸附染色时间为60 s。然后迅速打开贮浆室排空阀门,待样品溶液从铜网全部滤净后,关闭排水阀门。将纸样轻轻取出,放置在预先准备好的干净滤纸上,纸样上方再覆盖1张相同的干净滤纸,滤纸上下各放置1张抄页布,然后一同放置在纸样成形器的真空干燥器中,放置铜网后,盖紧干燥器上盖,进行干燥。每次实验染色5张,进行测试。

1.4.4 测量

将528分光密度仪预热,校准。对制备好的纸样进行测量。每张纸样随机测量5个点。

1.4.5 结果计算

取测量数据的平均值计算色差值。

2 检测数据统计及分析

2.1 检测数据统计

2.1.1 成品纸吸附染色法实验数据表

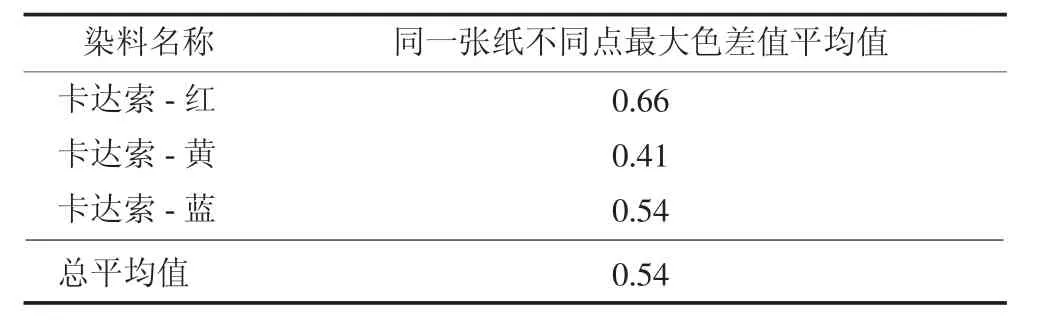

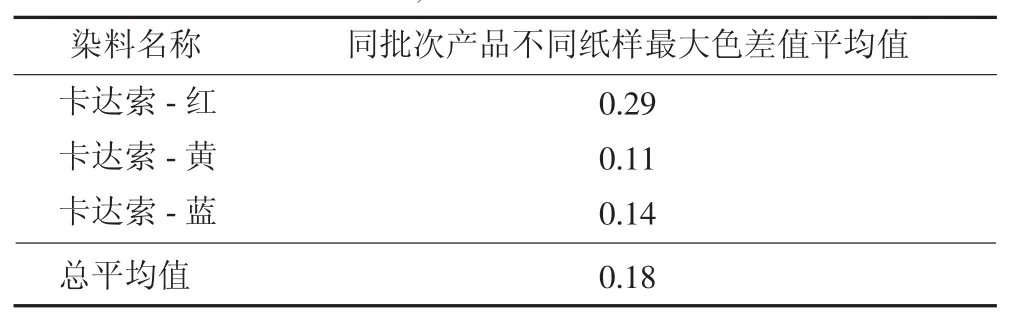

使用分光密度仪对成品纸吸附染色的纸样进行色度及色差的测量,每页纸随机测量5点,比较L、a、b值,依据颜色,按L、a、b中对应的值选出最大值和最小值,确定色差相差最大的2个点,计算色差值,实验数据详见表1~3。

2.1.2 抄页染色法数据统计

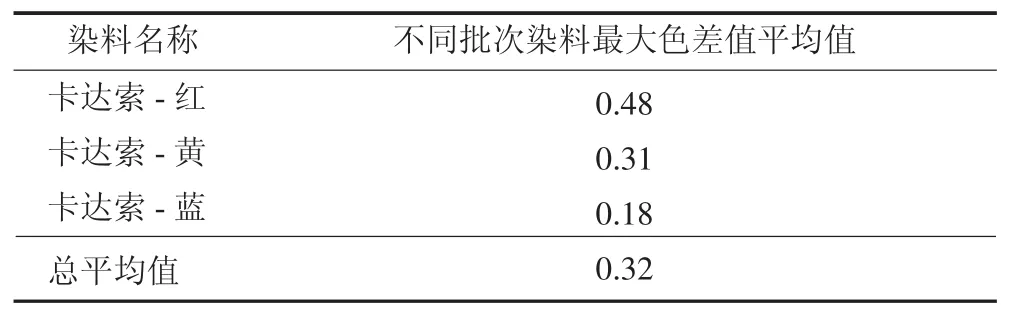

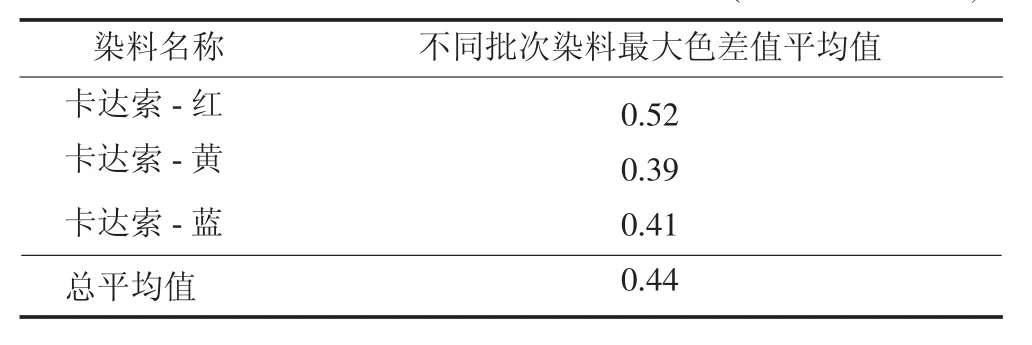

原抄页染色法是借鉴卡达索染料生产厂家的检测方法,检测过程包括打浆、配浆、抄页、烘干和检测等环节,抄取的染色纸样各点色度值差异较大,通常需要经过多次测量,选取合适的点取值、计算。通过调整新、旧批次染料的加入量,控制色差范围在0.7以内,即可验收。根据前期检验数据,进行统计汇总,见表4~6。

表1 同一张纸不同点最大色差值统计(成品纸吸附染色法)

表2 同批次产品不同纸样最大色差值统计(成品纸吸附染色法)

表3 不同批次染料最大色差值统计(成品纸吸附染色法)

表4 同一张纸不同点最大色差值统计(抄页染色法)

表5 同批次产品不同纸样最大色差值统计(抄页染色法)

表6 不同批次染料最大色差值统计(抄页染色法)

2.1.3成品纸数据统计

为了验证成品纸吸附染色检测法的染色效果和检测数据的准确性,选取了我公司生产的部分彩色成品纸样品,对每个纸样的同一张纸不同点之间的最大色差值以及同批次产品不同纸样之间的最大色差值进行了测定,并对实验数据进行了对比分析,实验数据详见表7和表8。

表7 同一张纸不同点最大色差值统计(成品纸)

表8 同批次产品不同纸样最大色差值统计(成品纸)

2.2 实验数据对比分析

为了便于更直观地对实验数据进行对比和分析,通过对上述实验数据进行收集、整理和计算,绘制了数据对比图,见图1和图2。

图1 同一张纸不同点最大色差值对比图

图1表明,采用优化后的方法,同一张纸不同点之间的色差值相对于原抄页染色法较小,纸样色度均匀,一致性好。

图2 同批次产品不同纸样最大色差值对比图

图2表明,采用优化后的方法,在相同实验条件下,不同纸样之间的色差值相对于原方法较小,纸样色度均匀,一致性好,接近于公司成品纸色差控制水平。

2.3 实验资源使用情况对比分析

根据实际情况,我们对比了成品纸吸附染色法和原抄页染色法检测某一颜色的卡达索染料时实验资源的使用及消耗情况,见表9。

表9 实验资源的使用及消耗情况对比

通过对实验资源使用及消耗情况的对比分析,结果表明,优化后的方法较原方法节约了大量的人力、检测时间和材料消耗,为公司节约了成本,提高了检测效率。

2.4 实验小结

成品纸吸附染色法是在新、旧2个批次卡达索染料加入量及溶液浓度一致的前提下,采用同样的吸附染色方法,测量不同批次产品之间的色差值。原抄页染色法是通过调整不同批次产品的加入量,使2批次产品的色差值测定结果在0.7以内,即视为产品合格。相比而言,采用优化后的方法测得的结果更能代表批次间产品的差异性,对于产品稳定性的鉴定更有实际意义。

通过对实验数据对比和分析,结果表明采用优化后的方法染色,同一页纸不同点以及不同纸样之间、不同批次之间的色差值均较小,纸样各点色度相对均匀,一致性好,接近或优于公司产品纸样。

3 结论

通过对优化前和优化后2种方法染色效果、纸样色差、时间、人力及物力消耗等一系列比对试验,证明成品纸吸附染色法检测结果更为准确,纸样色度均匀、检测用时较短、检测方法简便易操作,检测过程节省了大量的人力、物力和时间成本,有助于企业降本增效。检测结果表明,该检测方法的实用性更强,对生产更具有指导意义。