数控机床高速主轴温升与热变形实验研究

2018-01-19张丽秀李金鹏李超群于文达

张丽秀 ,李金鹏 ,李超群 ,于文达

(1.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2.高档石材数控加工装备与技术国家地方联合工程实验室,辽宁 沈阳 110168)

1 引言

作为高速数控机床的核心部件,电主轴的性能极大的影响着机床的加工精度[1]。大量研究表明,热误差是机床的主要误差源[2-4],占机床总误差的(60~80)%[5-6]。因此,由温升引起的热变形,成为提高机床精度过程中亟待解决的问题。

近年来,国内外学者对电主轴热变形研究做了很多工作。籍永建等运用传热学理论及有限元软件对高速电主轴进行了温度场模拟仿真,同时模拟出了主轴在X、Y、Z方向上的热变形量[7]。杨建国等对主轴热漂移误差在机实时检测并建模,并通过实时补偿系统对主轴热漂移误差进行实时补偿[8]。文献[9]对电主轴进行复杂边界条件下的温度场及热变形模拟仿真,并通过实验验证。文献[10]对高速电主轴系统进行了瞬态的热-结构耦合分析,研究了主要热源附近的温升变化和主轴轴端的热变形趋势。

以上研究大多是通过理论分析加有限元软件模拟仿真来进行分析的,这些分析都是在对热源、主轴结构等进行简化的基础上进行的,并没有准确的热变形实验,很难做到对机床主轴热特性的准确监测。因此,搭建一个实验平台来准确的分析主轴热变形对主轴加工精度的影响十分必要。同时,电主轴的温升与热变形息息相关,以实验的方法找到电主轴表面温度与主轴热变形的关系,通过实时监测电主轴表面温度的来预测电主轴的热变形具有重要的现实意义。以150MD24Z7.5型电主轴为研究对象,搭建热变形实验平台,运用主轴误差分析软件对其进行热漂移测试,分析主轴在不同转速下的热变形量及温升,综合分析电主轴热变形及温升规律。研究中测得的数据可以得到主轴系统热平衡时间及各方向的变形量等,为主轴系统的热误差分析及智能预测提供准确的数据支撑。

2 实验系统

2.1 测试仪器

实验选择150MD24Z7.5型电主轴。测试系统包括变频器、工作台、电主轴夹具、数据采集仪、高分辨率的电容位移传感器、精密标准球(球圆度优于50nm)、高精度坚固传感器探头安装支架及分析软件等。测试实验装置,如图1所示。

主轴热变形实验可以有两种选择:(1)单球棒测试法,可以同时在3个自由度(X轴、Y轴、Z轴)上测量和分析;(2)双球棒测试法,可以同时在5个自由度(X轴、Y轴、Z轴、倾斜、偏转)上测量和分析。本次实验采用的是单球棒测试法。

2.2 测试条件

由于在冬季测试,实验室室温为(14~16)℃,主轴采用脂润滑方式,水冷机冷却,测试前机床必须至少停机12h,且实验中途不停车。电主轴通过变频器控制转速。实验中利用3个位移传感器和7个温度传感器,分别测量主轴X、Y、Z方向的热变形及不同位置的温度。传感器布置图,如图2所示。

图1 实验装置图Fig.1 Experimental Devices

图2 传感器布置图Fig.2 The Layout of Sensors

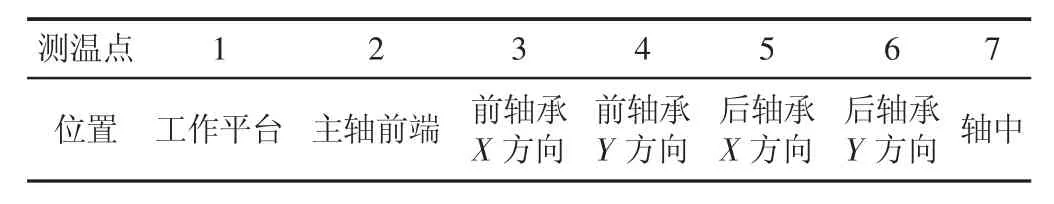

在机床热误差补偿中,测温点布置影响着热误差建模正确性和误差补偿有效性,一般是根据经验进行试凑的过程。综合考虑主轴结构及热源情况后,确定7个测温点分布,如表1所示。

表1 测温点位置分布Tab.1 Position Distribution of Temperature Measuring Point

3 实验原理

3.1 主轴热变形

主轴热变形主要指径向(X和Y)热漂移和轴向(Z)热漂移:

(1)主轴在径向(X和Y)上的热漂移。由于前后轴承摩擦产热,受热变形后导致主轴支承位置发生变化,引起主轴在X、Y方向上的热漂移。

(2)主轴在轴向(Z)热伸长。由于主轴定转子及前后轴承发热,引起主轴热膨胀沿轴向伸长。

3.2 主轴热变形测试实验原理

如图2所示,电主轴轴端安装有标准球,设标准球的半径为R,主轴的热漂移即为标准球的热漂移,只要通过位移传感器获得标准球漂移前后与传感器的距离差,即可获得标准球在各向的漂移量。图3中(a)为标准球漂移前后对比图。设漂移前后,标准球的球心由O(0,0,0)变化为O1(Δx,Δy,Δz)。

图3标准球漂移前后对比图Fig.3 Comparison Chart of Standard Ball before and after Drift

图3 (a)中,过标准球初始位置中心,沿XY平面方向,切割标准球漂移前后的两个球面,得到的标准球漂移前后的XY截面图,如图3(b)所示。其中,实线圆是标准球初始位置截面,圆心为O点,半径为R。虚线圆是热漂移后标准球截面,圆心为O1点,半径为。测量时,传感器传感器探头位置保持不动。

由图3(b)可知,传感器A获得标准球漂移前后与传感器的距离差为A1A2,传感器B获得标准球漂移前后与传感器的距离差为B1B2。由图3(b)中的几何关系可知:

同理,图3(a)中过标准球初始位置中心,沿XZ平面方向,切割标准球漂移前后的两个球面,可得到标准球漂移前后的XZ截面图,亦可得到传感器C与标准球漂移前后的距离差:

综合式(1)~式(3)可知,标准球的热漂移量(Δx,Δy,Δz)可以通过 X、Y、Z 三个方向传感器的测量值 A1A2,B1B2,C1C2计算后获得。

显然,要得到准确的测量数据,需要标准球棒的球心与传感器探头的中心实现准确的对中,否则标准球会出现偏移,导致测量时存在系统误差。为此,本实验在工作台上安装一个高精度的直线导轨,其直线度达1μm。在主轴底座与安装支架底座开导轨槽,主轴及标准球与传感器安装支架通过该直线导轨保持同轴对中。

4 实验结果及分析

本实验是在机床空载状态下,考虑多转速即4000r/min、6000r/min、8000r/min和10000r/min条件下,测试电主轴的X、Y、Z方向的热变形量及关键部位的温升情况。测试时间设置为80min,开机前机床冷却至室温。

4.1 主轴热变形及温升测试结果与分析

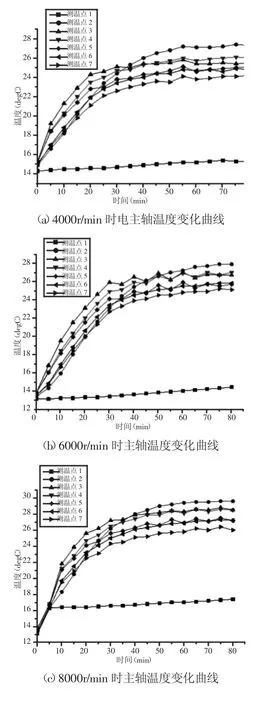

电主轴在 4000r/min、6000r/min、8000r/min 及 10000r/min 转速下,主轴在X、Y、Z方向上的热变形量变化曲线,如图4所示。

图4 不同转速下电主轴热变形量变化曲线图Fig.4 Change of Motorized Spindle Thermal Deformation in Different Speeds

从图4中可知,X、Y、Z三个方向上的热变形量随着时间的增加不断上升;主轴在上述实验转速下,均是Z方向的热变形量最大,即 73.1μm(4000r/min)、79.3μm(6000r/min)、74.5μm(8000r/min)、75.1μm(10000r/min);且Y方向热变形大于X方向的热变形,即主轴在X和Y方向的热刚度不同。这是因为主轴发热的温升除了导致主轴偏移外,还会向工作平台传导,导致主轴伸出部分出现上凸现象,再次带来主轴在垂直方向上的偏离,俗称“上翘”或“抬头”。因此实验结果表明,Z轴和Y轴均为该主轴的热误差敏感方向。

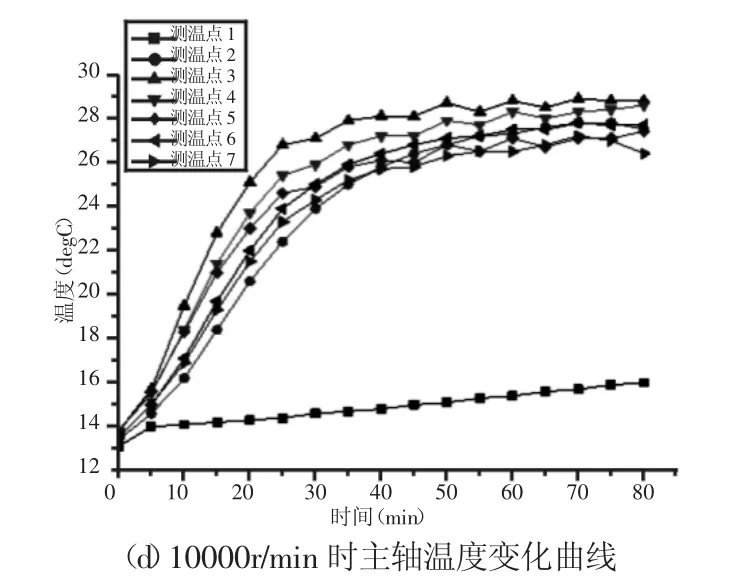

测量热变形时同时获得的不同转速下的温度变化曲线,如图5所示。从图5中可以看到,不同转速下主轴温度变化曲线趋势是一致的,4000r/min、6000r/min、8000r/min下主轴温度最高的是测温点2即主轴前端,这里发热最为明显,温升分别达到12.4℃、14.5℃、13.3℃,主要是因为主轴前端没有冷却液对其冷却。其次是点3即主轴外壳表面前轴承位置,温升分别达到10.2℃、12.9℃、12℃。然后是后轴承位置。主轴在10000r/min转速下,温升情况略有不同。该转速下前轴承温升最高,达到15℃,主轴前端温升为14.1℃,最高温度也出现在前轴承位置。分析原因是因为随着主轴转速的提高,前后轴承位置发热越来越严重,且散热效果越来越差。前后轴承的温升差异是因为主轴前后轴承处结构不同,热刚度不同,导致轴承预紧力变化不同,前轴承在主轴运行过程中由于热变形造成的预紧力大于后轴承,导致摩擦生热量更大。

图5 不同转速下电主轴温度变化曲线图Fig.5 Change of Motorized Spindle Temperature Rise in Different Speeds

4.2 主轴热变形与温升关系分析

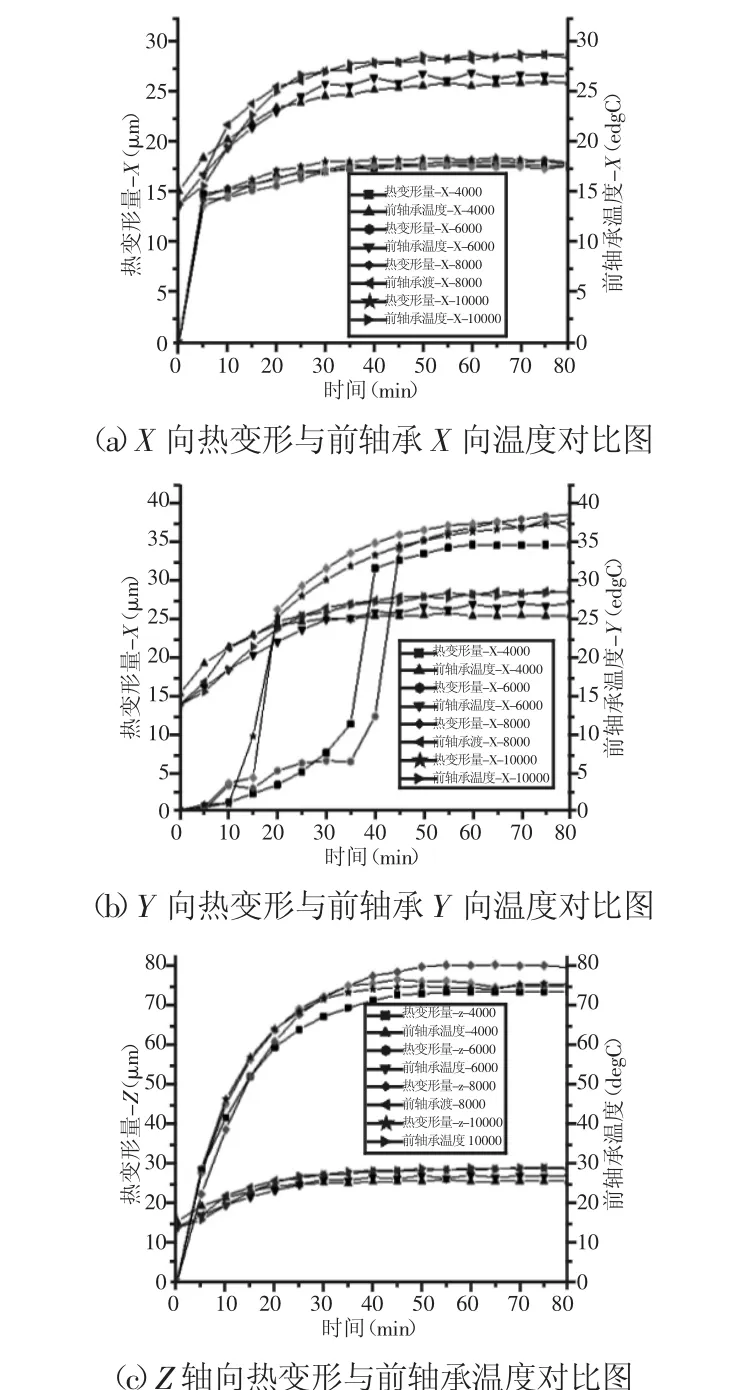

主轴随着转速的上升,各部位温度及温升均呈现上升趋势,80min以后温度基本保持不变。选取前轴承位置作为主轴温度与X、Y、Z方向的热变形量进行对比,形成图6中不同转速下电主轴热变形变化与表面温度变化对比图。

图6 不同转速下主轴各向热变形量与温度对比图Fig.6 Comparison of Temperature and Thermal Deformation of Spindle in Different Speeds

从图6中可以看出,主轴在X、Y、Z方向的热变形量与主轴温度曲线变化趋势基本一致,主轴热变形量的到达稳定状态要早于温度平衡状态;且在实验转速下,电主轴在X方向的热变形突变发生在运行5min时;在不同转速下,电主轴在Y方向的热变形突变时间有所不同,即在转速为4000r/min及6000r/min时,突变发生在运行40min的时刻,而转速为8000r/min及10000r/min时,突变发生在运行20min的时刻。

5 结论

通过搭建电主轴温度及热变形监测实验平台,监测电主轴X、Y、Z三个方向热漂移及温度变化情况,探寻电主轴温度与热变形的相关性,实验研究结论如下:

(1)电主轴的轴向热漂移最大,6000r/min时可达79.3,且该方向主轴温升与热变形曲线相似度更高。

(2)主轴径向X、Y方向的热变形量有较大差异,竖直方向(Y向)热变形量要大于水平方向(X向)热变形,主轴在X、Y方向热变形均有突变。

(3)主轴在X、Y、Z方向的热变形量与主轴温度曲线变化趋势基本一致,主轴运行40min后达到热平衡状态。利用主轴的温度监测预测主轴热变形具有可行性。

[1]吴玉厚,张丽秀.高速数控机床电主轴控制技术[M].北京:科学出版社,2013.(Wu Yu-hou,Zhang Li-xiu.The Control Technology of High Speed CNC Machine Tool Spindle[M].Beijing:Science Press,2013.)

[2]孙小帅,董辛雯,刘爱国.基于ANSYS的主轴热变形建模与分析[J].机械设计与制造,2011(12):73-75.(Sun Xiao-shuai,Dong Xin-wen,Liu Ai-guo.Modeling and analysis for thermal deformation of spindle based on ANASYS[J].Machinery Design&Manufacture,2011(12):73-75.)

[3]Abele E,Altintas,Y,Brecher,C.Machine tool spindle units.CIRP Annals-Manufacturing Technology,2010,59(2):781-802.

[4]何振亚,傅建中,陈子辰.基于球杆仪检测五轴数控机床主轴的热误差[J].2015,23(5):1401-1408.(He Zhen-ya,Fu Jian-zhong,Chen Zi-chen.Thermal error measurement of spindle for 5-axis CNCmachine tool based on ball bar[J].Optics and Precision Engineering,2015,23(5):1401-1408.)

[5]Chi Ma,Jun Yang.Simulation and experimental study on the thermally induced deformations of high-speed system[J].Applied Thermal Engineering,2015(86):251-268.

[6]J.Bryan.International Status of Thermal Error Research[J].Annals of the CIRP,1990,39(2):645-656.

[7]籍永建,王红军,贺大兴.高速电主轴热态性能分析与实验研究[J].组合机床与自动化加工技术,2014,12(12):30-33.(Ji Yong-jun,Wang Hong-jun,He Da-xing.Thermal properties analysis and experiment research for high speed motorized spindle[J].Modular Machine Tool&Automatic Manufacturing Technique,2014,12(12):30-33.)

[8]杨建国,范开国.数控机床主轴热变形伪滞后研究及主轴热漂移在机实时补偿[J].机械工程学报,2013,49(23):165-170.(Yang Jian-guo,Fan Kai-guo.Research on the thermal deformation pseudo-lag and real-time compensation for CNC machine tool spindle[J].Journal of Mechanical Engineering,2013,49(23):165-170.)

[9]E.Uhlmann,J.Hu.Thermal modeling of a high speed motor spindle[C].Procedia CIRP,2012(1):313-318.

[10]苏宇峰,袁文信.高速电主轴系统的热瞬态分析[J].机床与液压,2013,41(13):26-28.(Su Yu-feng,Yuan Wen-xin,etc.Thermal transient analysis for highspeed motorized spindle system[J].Machine Tool&Hydraulics,2013,41(13):26-28.)