新型镁熔炉设计中的压力损失特性分析

2018-01-19陈长征谷晓娇谷艳玲

陈长征,谷晓娇,谷艳玲

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

1 引言

氧化镁作为一种重要的无机化工产品用途非常广泛,被应用于医疗化工、冶金材料、石油化工、建材工业、食品加工业等众多领域,是国民经济和国防建设的重要战略资源,与国家发展和人民生活息息相关[1-3]。在我国,菱镁资源矿藏丰富,储量和产量均在世界前列,是镁化合物生产大国,历年均有大量出口。但我国的大多数菱镁生产企业的生产工艺比较落后,这导致了氧化镁矿产资源和生产能源的巨大浪费并对环境造成了严重的污染和破坏[4-6]。

为改变菱镁产业能耗高、污染重、产品差、效益低的现状,实现菱镁产业高效低耗、清洁生产,需对现有的镁矿石生产设备进行全面的改革创新[7-9]。沈阳金和节能工程有限公司研发了首台套国家重点新产品电熔镁余热回收生产自力用高效节能一体化设备JHSHX-01,但该设备的压力损失特性尚没有明确的研究结论。

因此,基于产品构造、结构尺寸、生产工况及改造前设备炉内动态温度数据,分别对余热联产镁双品熔炼炉的除尘装置和余热回收装置的压力损失特性进行研究,为新型镁熔炉的设计提供理论依据。

2 除尘装置压力损失计算

从工况、产品的物理化学性质及经济性三方面考虑采用脉冲袋式除尘装置,袋式除尘器的压力损失主要由三部分构成,除尘器管道结构阻力Δpj,清洁滤料的阻力Δpq和滤料上粉尘层的阻力 Δpf[10]。

2.1 结构压力损失计算

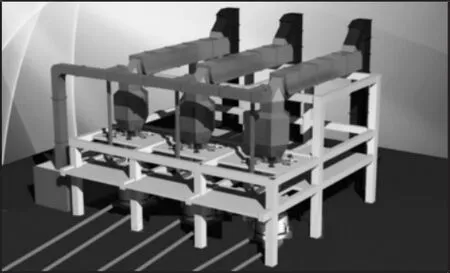

由于余热回收炉的体积庞大,而除尘装置需要经常进行清灰处理必须贴近地面,所以要通过管道将含尘气体从余热回收炉导入到除尘器内,设备具体结构,如图1所示。

图1 新型生产设备结构图Fig.1 Structure Diagram of the New Production Equipment

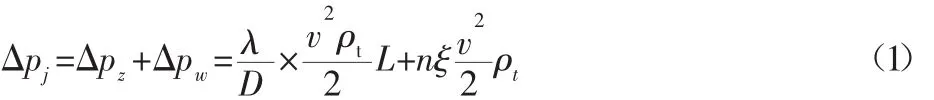

熔炉高约5m,含尘气体需经过5m管道和两个弯头才能进入除尘设备。其中管道直线部分的阻力计Δpz,弯头处的阻力计Δpw,结构阻力,如式(1)表示。

式中:λ─摩擦阻力系数;L─风管长度,m;ν─风管内气体的平均流速,m/s;D─圆形风管的直径,m;ρt─实际状态下烟气的密,kg/m3;n─弯头数量;ξ─局部阻力系数。

其中实际状态下烟气的密度要根据具体工况确定,在本工况下,高温烟气中主要含有MgO和CO2,其中MgO呈颗粒状占总体积的1%,CO2气体占总体积的99%。分别将两种成分的相关参数代入式(2),计算可得 ρt=1.88 kg/m3。

式中:t─烟气温度,°C;P─管道内气体的绝对压力,kPa;ri─高温烟气中某一成份体积百分比,%;Mi─高温气体中某一成份的分子量。

故除尘系统管路直线部分阻力为115Pa,弯头部分的阻力为140Pa,管道总阻力(结构阻力)为255Pa。

2.2 清洁滤料压力损失计算

由袋式除尘器的工作原理可知即便是清洁的滤料也会对气体产生阻力,这部分阻力仅与过滤的气体特性和滤料的特性有关,用Δpq表示,由式(3)可以计算出这部分的阻力值。

式中:μ─空气的黏度,Pa·s;∈q─滤袋孔隙率,%;∈C─粉尘层孔隙率,%;d─尘粒平均直径,m。

在200°C的状态下,空气粘度值为2.6*10-5Pa·s,过滤风速10m/s,滤袋孔隙率70%,粉尘层孔隙率60%,尘粒平均直径0.001m,故滤料的压力损失为593Pa。

2.3 滤料粉尘层压力损失计算

随着袋式除尘器除尘工作的进行,滤袋上的粉尘逐渐增多,这时粉尘层也会对气体产生阻力,用Δpf表示。在同一脉冲周期内Δpf随着时间增加而增加,具体变化关系,如式(4)表示。

式中:C─气体含尘浓度,kg/m3;τ─过滤时间,s;ρ─尘粒密度,kg/m3。

在本工况下,气体含尘浓度为1g/m3,尘粒密度为2960kg/m3,故粉尘层的阻力为13.28τ。按照传统的袋式除尘器压力损失计算方法得到除尘器压力损失随时间变化的关系式为848+13.28τ。在同一脉冲周期内,压力损失随时间的变化呈线性关系。

3 余热回收装置压力损失计算

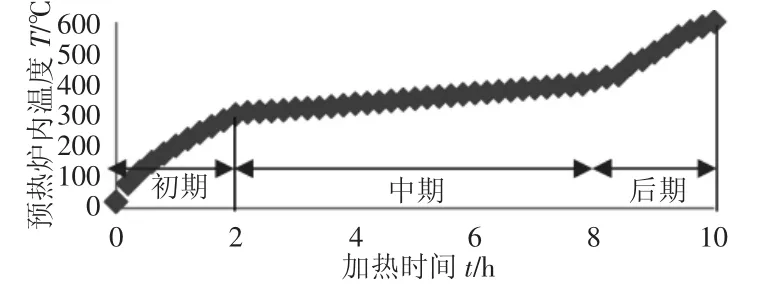

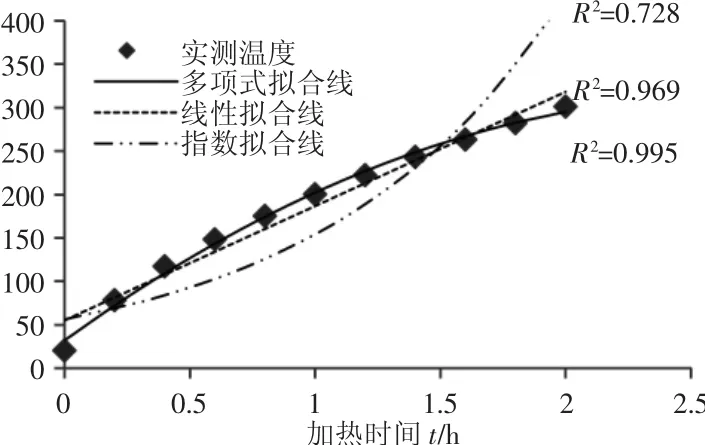

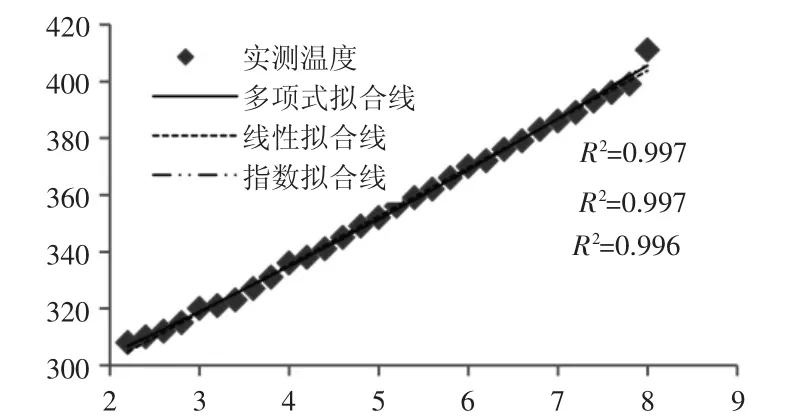

为了节约能源,矿石在电解之前先进行预热,此时的热量来源于正处于电解炉内的废气,同时也使得气体再进行除尘前降低气体的温度,大大降低了除尘设备的成本,此过程需进行10h。每12min记录一次炉内温度,炉内温度随时间的变化散点图,如图2所示。

图2 炉内温度变化散点图Fig.2 Scatter Diagram of the Temperature in the Furnace

从图3可以看出镁矿石在预热过程中温度的变化趋势也在不断改变,可将预热过程分为三个阶段即预热初期、预热中期和预热后期。在预热的初期温度随时间增长较快,到2h左右的时候增长速率趋于某一恒定的值,在2h以后进入了温度随时间均匀增长的吸热区,此时矿石温度的增长速度较为缓慢,到预热的后期,温度的增长速率进一步加大,与初期不同的是增长速率形成先快后慢的趋势。因三个阶段温度变化特征存在差异,故对这三个阶段分别进行研究,以便得到更为准确变量关系式。

3.1 初期温度变化

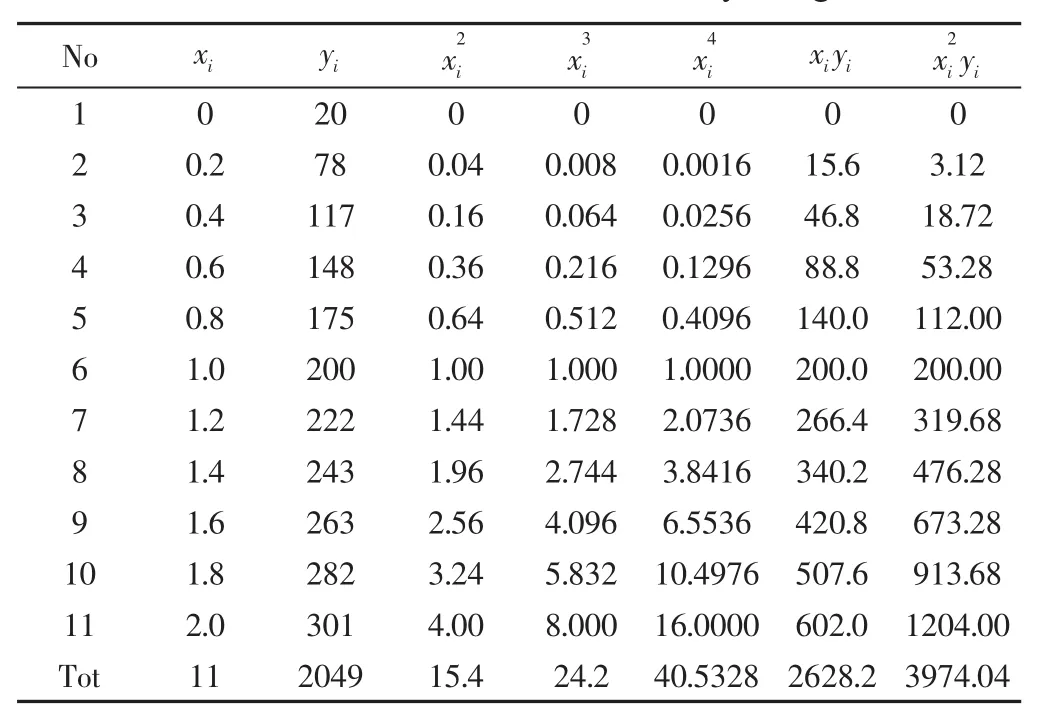

对预热初期时间与温度的相关数据进行处理,分别考虑拟合成多项式函数、线性函数和指数函数三种形式,三种函数与实测数据的拟合关系及R2值,如图3所示。从图3中可以看出在预热初期阶段,温度随时间的变化趋势曲线与二次多项式函数最为接近,故选用二次多项式代表温度随时间的变化趋势。

图3 初期函数拟合图Fig.3 Function Fitting Graph in the Early Stages

设拟合曲线方程形式,如式(5)所示。

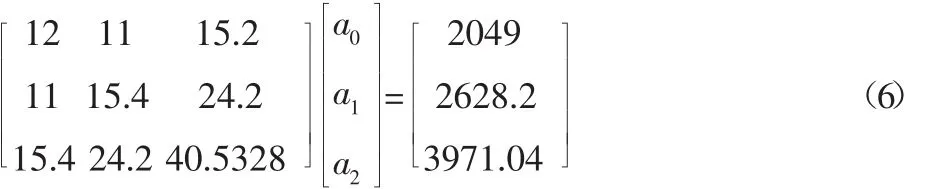

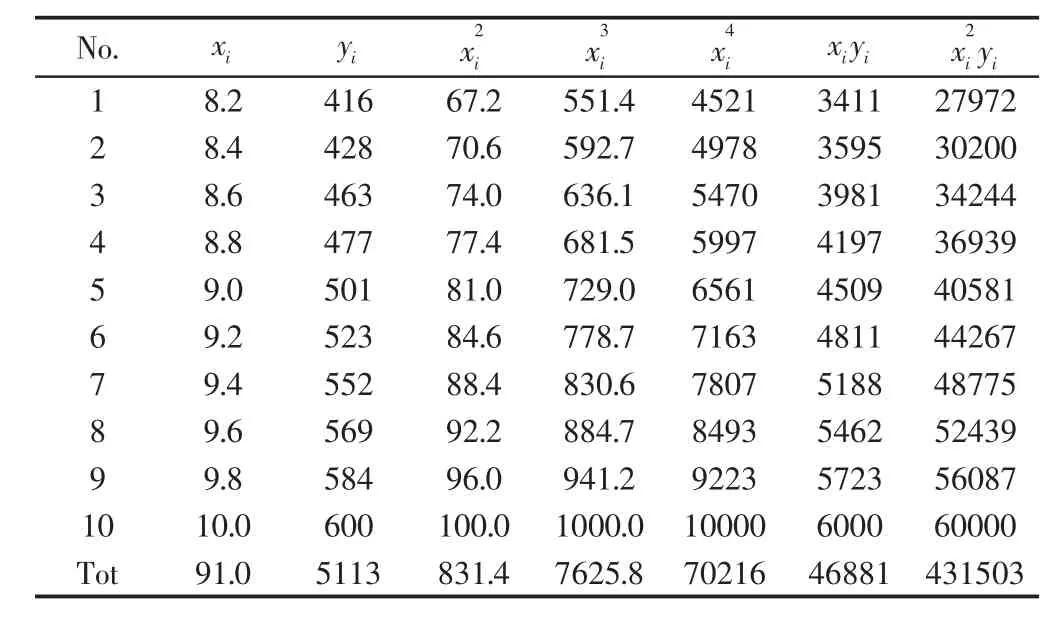

以(0~2)h记录的温度与时间的相关数据为样本,采用最小二乘法中的非线性多项式拟合法计算预热初期相关数据统计,如表1所示。

表1 预热初期相关数据统计表Tab.1 Statistical Data of the Early Stages

再按如下式(12)和式(13)进一步计算最佳直线的斜率b和截距a,故在加热中期内菱镁温度变化与时间的关系式,如式(14)所示。

3.3 后期温度变化

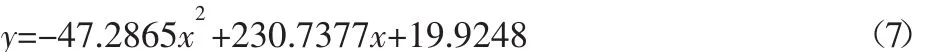

由表1相关数据得该二次拟合多项式正规方程矩阵:

对预热后期的时间与温度的相关数据进行处理,先采用与中期相同的方法计算后期温度变化的采集样本的R值,计算得R值小于R0值,故不能拟合成线性关系,且在后期的预热过程中温度的变化速率随时间呈先大后小的趋势,参照预热初期的数据处理方法,通过计算拟合成不同形式曲线的R2值发现按二次拟合多项式计算更为精确,故采用二次多项式代表温度随时间的变化趋势,设拟合曲线方程形式,如式(15)所示。

解正规方程得a0的值为19.9248,a1的值为230.7337,a2的值为(-47.2865),故预热初期温度随时间变化的拟合多项式为式(7),式中:x—时间;y—温度。

以(8~10)h记录的温度时间数据为样本计算相关数,如表2所示。

3.2 中期温度变化

对预热中期的时间与温度的相关数据进行处理,分别考虑拟合成多项式函数、线性函数和指数函数三种形式,三种函数与实测数据的拟合关系及R2值,如图4所示。从图4中可以看出在预热中期阶段,温度随时间的变化关系与这三种函数形式接近程度基本相同,具体表现在R2值十分接近,三种函数形式R2的差值在0.001以内,可以忽略不计。在这三种函数形式中线性函数的计算和应用最为简便,也是所有形式中最先考虑被采用的,所以采用线性函数代表温度随时间的变化趋势。

图4 中期函数拟合图Fig.4 Function Fitting Graph in the Middle Stages

表2 预热后期相关数据统计表Tab.2 Statistical Data of the Middle Stages

得如下正规方程式:

解正规方程得a0的值为-0.149,a1的值为5.601,a2的值为5.539,故预热后期温度随时间变化的拟合多项式为式(17)。

3.4 新型设备新增阻力计算

设拟合曲线方程形式为式(8),用式(9)、式(10)、式(11)分别计算预热中期(2~8)h期间所采集的温度与时间样本的Sxx、Sxy、Syy值。

在对预热初期、预热中期、预热后期三个阶段的温度采样数据分别进行了具体的分析计算后,可以得出在预热的全部时间段内温度随时间变化的具体关系式,如式(18)所示。

预热炉内压力由自动控制系统保证内部压力恒为2个大气压,故所以预热炉内的空气密度用式(19)表示。将式(18)代入式(19)中的t,得到炉内空气密度与时间的关系式为式(20)。

气体通过预热炉加热矿石的过程产生的压力损失用式(21)表示,其中气体密度ρ代入式(20),其余参数根据实际工况选定。总体料仓高度约为5m,考虑到实际应用中有板的厚度和顶部留有的空隙高度取H=4m。矿石开采后由虎牙机破碎成小石块后再进行电解,实际测得石块直径在(5~9)cm,颗粒直径计h=0.07m。阻力系数ξ在()之间,采用华罗庚优选法选取ξ=4。大多数粒状物堆积的孔隙率在(0.3~0.5)之间,球形粒子的孔隙率在(0.4~0.55)之间,菱镁矿石的粒子与 C60结构相似,其 ε=0.55。粒子的形状系数φs代表粒子的表面积与此粒子等体积的球体的表面积之比,对矿石颗粒取样计算分析得φs=0.7。按式(21)计算得新型设备的新增阻力随时间变化的关系式,如式(22)所示。

式中:H─颗粒层高度,m;h─颗粒直径,m;ξ─阻力系数;ε─颗粒

层孔隙率,%;φS─离子形状系数。

通过以上分析计算推导出阻力变化曲线方程,为新型镁熔炉除尘回热一体化设备的设计制造提供了理论依据。

4 结论

(1)当除尘装置运行稳定后,结构压力损失和清洁滤料压力损失的值固定不变,而由粉尘层产生的压力损失在单个脉冲周期内随时间的增加而增加,与时间的变化规律呈线性关系。(2)在预热单个周期内,余热回收炉内的温度不断上升,压力损失也随之变化,根据炉内温度变化趋势的不同,从初期、中期和后期三个阶段分别计算了温度随时间变化的特征函数,由炉内的温度变化推导出单个预热周期内压力损失随时间变化的分段函数关系式。(3)所采用的压力损失推导分析方法具有一定的普遍性,可以用于此类型熔炼除尘一体设备压力损失分析与设计。

[1]高洁,狄晓亮,李呈.氧化镁的发展趋势及其生产方法[J].化工生产与技术,2005,12(5):36-40.(Gao Jie,Di Xiao-liang,Li Cheng.Development trend and production method of the magnesium oxide[J].Chemical production and Technology,2005,12(5):36-40.)

[2]胡庆福,胡晓湘,宋丽英.中国专用氧化镁开发现状及其发展建议[J].化工进展,2005,24(1):28-31.(Hu Qing-fu,Hu Xiao-xiang,Song Li-ying.Development status and suggestions of special Magnesium oxide in China [J].Chemical Industry and Engineering Progress,2005,24(1):28-31.)

[3]Zhao Xia,Yao Qun,Chen Xing.Study on Techniques of dilute phase pneumatic dust conveying systems with bag filters[J].Industrial Safety and Environmental Protection,2012,38(7):80-82.

[4]Boulkroune A,Tadjine M,Saad M.How to design a fuzzy adaptive controller based on observers for uncertain affine nonlinear systems[J].Fuzzy Sets and Systems,2008,159(8):926-948.

[5]王仲.变工况布袋除尘器特性研究[D].沈阳:沈阳工业大学,2009.(Wang Zong.Study on the characteristics of bag filter in the varied situations[D].Shenyang:Shenyang University of Technology,2009.)

[6]金国淼,袁纽,华锋.除尘设备[M].北京:化学工业出版社,2005:174-180.(Jin Guo-miao,Yuan Niu,Hua Feng.Dust Removal Equipment[M].Beijing:Chemical Industry Press,2005:174-180.)

[7]Park J H,Park G T,Kim S H,Moon C J.Direct adaptive self-structuring fuzzycontrollerfornonaffinenonlinearsystem[J].FuzzySetsandSystems,2005,153(3):429-445.

[8]谷艳玲,陈长征,谷晓娇.模糊控制在袋式除尘温度控制中的应用研究[J].机械设计与制造,2015(4):270-272.(Gu Yan-ling,Chen Chang-zheng,Gu Xiao-jiao.The application of fuzzy control in temperature control of bag filter[J].Machinery Design &Manufacture,2015(4):270-272.)

[9]Wang Zhi-chao,Li Jian-dong,Xu Zhao-wei.Comparison of performance testing methods of filter media used in bag filter[J].Industrial Safety and Environmental protection,2011,37(9):35-37.

[10]孙熙.袋式除尘技术与应用[M].北京:机械工业出版社,2004:50-51.(Sun Xi.Bag Type Dust Removal Technology and Its Application[M].Beijing:Machinery Industry Press,2004:50-51.)