JZ-7型空气制动机“七步闸”检查试验时的故障点及分析

2018-01-19李树春齐齐哈尔技师学院黑龙江齐齐哈尔161002

孙 杰,李树春(齐齐哈尔技师学院,黑龙江 齐齐哈尔 161002)

0 引言

当前,在铁路运输中,为实现“重载高速”“安全正点”和及时准确地到达目的地停车,在每一台机车、车辆上均装有制动机。我国内燃机车在制动方面普遍采用JZ-7型空气制动机,它由“五大阀”即:自动制动阀(简称自阀、俗称大闸)、单阀(简称单阀,俗称小闸)、中继阀、分配阀及作用阀组成。

据铁路机务运用部门统计,制动系统故障的件数平均每个月大约在5件左右,占故障总件数的1.4%。虽然故障比例很小,但是出现故障,一般情况乘务员都不能很快进行处理,以致出现机车在线故障机破的发生。制动机的检查,主要是根据制动机自、单阀手柄各位置的作用,通过观察各压力表指针指示压力的变化来检查各“五大阀”的作用状态是否良好。通过多年制动机专业的教学经验,针对七步闸检查方法,分析并判断“五大阀”在每一步易出现故障的处所及原因,以便早期发现问题,及时报修,消灭机破临修,确保机车质量。

1 制动机七步闸检查方法及要求

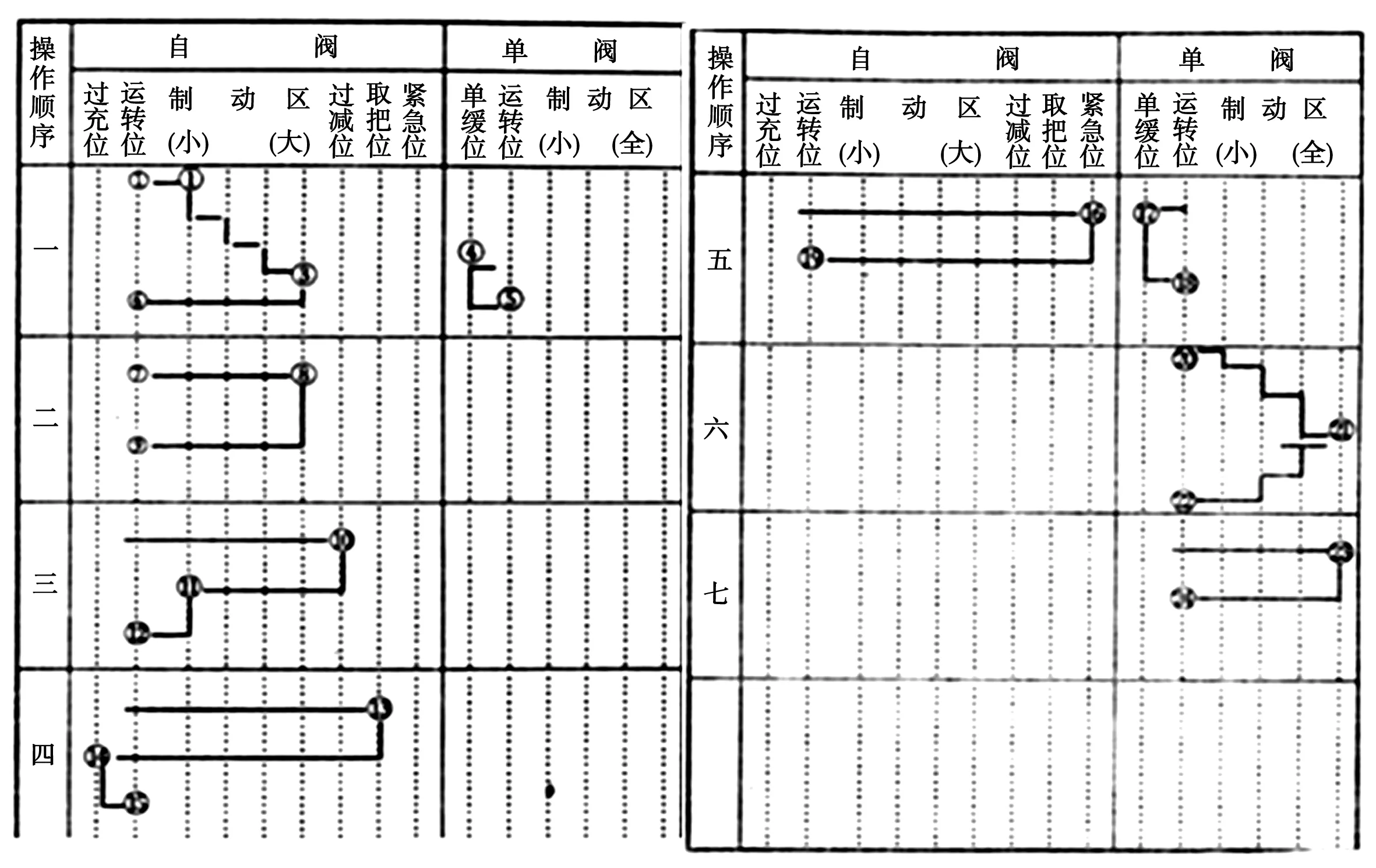

JZ-7型空气制动机“七步闸”检查方法(见图1),其试验内容多、专业性强、难记忆,为了便于记忆和掌握,将试验内容按步骤简化编成顺序口诀:一最小、二最大、三过量、四取把、五紧急、六步、七步是单阀(俗称“小闸”);项目口诀如下:

图1 七步闸检查方法

一步:看完风表动闸把,减压最小到最大,单阀缓解细观察。二步:间隔10s待充气,手柄旋转到最大,制、缓时间5~7s,7~9s。三步:手柄旋转到过减,拿回最小细观察,制动管不许有变化。四步:手柄快速到取把,制动管不许有变化,拿回过充细观察,制动管得到过充压。五步:五步紧急带撒砂,制动缸4s到限压,单缓要等到一百八(工作风缸降到180 kPa以后)。六步:小闸制动分3次,缓解也得两三下。七步:3s之内全制动,4s缓解不许差。

这样下来七步操作既做得好,又不易遗漏故障。

2 制动机七步闸检查试验时各阀故障点及分析

2.1 单阀部分

单阀试验是在第六、七步时进行,主要故障点有三个:一是单缓柱塞阀尾部排风不止,此故障为单缓柱塞0形圈密封不良,直接将工作风缸的压力空气排向大气;二是单阀调整阀调值过高或过低,此故障一般为调值超过或低于规定值30kPa,第七步闸时,制动缸压力达到330 kPa,同时保压良好,观察压力表指针就能查出此故障;三是单独作用管半堵,自阀正常,单阀全制动时间超过5s,缓解时间也超过4s,单保压正常。

2.2 自阀部分

2.2.1 均衡风缸漏泄

分析:在制动机“七步闸”试验中,此故障在操作时,判断难度非常大,单从表针和时间的观察上很难确定。例如,自阀手柄在过充和运转位时,从表针上看和正常情况都一样;当手柄在制动区、过减、取把、紧急位时,减压速度有所加快,但制动管保压正常。其他现象都和正常情况一样,虽然减压速度有所加快,但一般是很难观察出来的。

产生这种现象的原因就是因为调整阀为自动保压式,构成供漏平衡。从实际在机车上的实验得知,当自阀手柄在运转位充满风后,将均衡风缸排水阀全部打开,只听见急速的排气音响,机车操纵台上总风缸压力表显示压力下降,而均衡风缸压力表显示压力不降,只是比标准低20~30kPa;如果均衡风缸漏泄量每分钟超过50kPa时,第一步闸变化不大,第二步闸施行最大有效减压时,产生紧急制动的原因是中继阀排气口排出压力空气,而后引起紧急放风阀排风。

2.2.2 自阀手柄由过充位移回运转位时,制动管过充压力消除时间超过122s

分析:当自阀手柄从过充位移回运转位时,过充风缸体上的0.5mm小孔应有排气音响,制动管工作风缸表针应缓慢下降,但下降时间过长,就有故障发生。

故障点:过充风缸体上的0.5mm小孔半堵。

2.2.3 自阀手柄施行非正常取把时,制动管有微量减压,制动缸表针有微量上升

分析:当自阀手柄进入取柄位时,重联柱塞阀左侧总风的压力和弹簧的作用力迅速跟凸轮降程右移,如果柱塞右移慢就会使均衡风缸和中均管断开的速度减慢,造成中均室减压,中继阀进入制动位,制动管减压。制动管只要有微量减压,副阀就会进入局减位,主阀迅速进入制动位,作用风缸充风,作用阀进入制动位,制动缸压力开始上升(这种现象就是制动机课本中常提到的自锁能力差)。

故障原因:重联柱塞阀0形圈阻力大,导致该阀动作不灵活。

2.2.4 自阀部分其他故障

操作顺序第五步自阀施行紧急制动时,制动管排出压力空气速度慢,时间大于3s,同时自阀凸轮盒下方排气音响小,制动缸上升速度慢,时间大于5s,判断此故障为自阀管座上的制动管塞门(注:单控式的折角塞门)一半关闭;自阀施行较大有效减压量时,排出压力气时间大于5~7s(或小于7~9s),此故障原因是调整阀膜板压板螺母上直径1.3mm孔过大(或过小)。

2.3 中继阀部分

该部分主要故障有三种:一是自阀手柄在运转位,制动管充气慢:现象为均衡风缸充气正常,减压正常,制动管减压慢,充气也慢(超过10s)。此故障为中继阀制动管塞门半关,如果故障在制动机试验中经常出现,故障点找到后,应马上恢复,以免影响下步检查;二是中均管漏泄(每分钟大于30kPa),中均管漏泄和均衡风缸漏泄一样都很难判断。第一步闸检查时,自阀减压到最大程度时,制动缸压力低于标准,但保压正常,缓解时,均衡风缸充风慢1s左右;第四步闸手柄取把位时,制动管压力下降,制动缸缓慢上升,根据此现象判断出故障;三是制动管漏泄(每分钟大于30kPa):第一步闸由最小减压位到最大减压位停留1min时,制动管表针下降,制动缸表针上升;如果客货车转换阀在货车位,自阀手柄在任何位置制动管压力都下降;制动区、过减位、取把位,制动缸压力上升,即为此项故障。

2.4 分配阀部分

2.4.1 常用限压阀、紧急限压阀调值过低或过高(与标准值相差30 kPa以上)

故障现象及原因分析:

第二步闸自阀施行最大有效减压时,制动缸压力低于标准值,故障为常用限压阀调值过低。反之,则为常用限压阀调值过高。此故障亦可在第三步闸自阀施行过量减压位时进行判断。现象为均衡风缸制动管均减压24~260 kPa,制动缸压力过高或过低。

第五步闸时自阀施行紧急制动,制动缸压力高于或低于450kPa,为紧急限压阀调值过高或过低。

2.4.2 工作风缸外漏

工作风缸外漏是指该风缸压力漏入大气中。其故障现象为:第一步闸常用减压50 kPa后,停留1min时,工作风缸表针缓慢下降,制动缸表针也跟随下降至零,造成机车自然缓解。待工作风缸表针降到与制动管平衡后,制动管也跟随下降,即此故障出现。

2.4.3 作用风缸漏泄(第二变向阀)

检查:第一步闸由最小减压位到最大减压位停留1min时,均衡风缸、列车管减压正常,唯有制动缸表针下降至零。当单阀推至单缓位时,缓解作用正常,制动缸压力回升现象不明显,但也有少量回升(标准为每分钟回升100 kPa),漏泄量较大时不回升,自阀缓解正常。操作第二步闸、第三步闸自阀施行最大或过量减压时,制动缸达不到标准定压(低30~40kPa),30~40s后制动缸自然缓解压力110kPa后呈保压状态。放置时间超过1min后,制动缸压力会有上下微量波动现象,就能判断出此项故障。

2.5 作用阀部分

该部分易出现的故障有两种,一是作用阀总风塞门半关:自阀施行最大有效减压,制动缸压力上升时间超过5~7s或7~9s,但是缓解速度正常;单阀全制动时大于3s,缓解正常。第一步闸自阀进入制动区后,制动缸压力上升缓慢,其他正常,缓解正常;第二步闸自阀移到最大减压位后,排风都正常,制动缸压力上升速度超过10s,缓解正常,直到第五步闸都有同样的现象;第六、七步闸:单阀移到全制动位,制动缸上升速度超过3s,但缓解正常,判断出此故障;二是单独作用管漏泄:单阀全制动时间超过3s,制动缸能保压,但制动缸表针有轻微波动(自阀制动时,制动缸一切正常;如果使用另一端单阀操纵时一切正常)。

3 结语

上述论证将帮助机车乘务员提高制动机检查及操作水平,为查找故障带来极大方便,提高技术人员处理故障的能力,尽可能减少或消灭机车的机破和运用故障的发生;同时杜绝将故障隐患带到列车运行当中,为铁路运输提供技术支持和质量保障,保证铁路运输的安全。

[1]迟卓刚,张贵良. 内燃机车制动机[M].北京:中国铁道出版社,2010.

[2]饶忠.列车制动[M].北京:中国铁道出版社,2003.