胶凝砂砾石抗压强度性能试验研究

2018-01-19

(江西省水利水电建设有限公司, 江西 南昌 330000)

胶凝砂砾材料因其具有施工工序简洁、施工周期较短、工程结构布局较为合理、节约工程建设成本、保护生态环境等诸多方面的优点,被广泛地运用于筑坝施工中[1]。在胶凝砂砾石材料的特性中,抗压强度是决定工程质量的主要因素,而胶凝砂砾石材料的抗压强度受胶凝材料用量、用水量、粉煤灰掺量及砂率等参数的影响[2],因此,如何使胶凝砂砾石材料抗压强度最大、最优用水量是胶凝砂砾石材料的研究热点。

目前,国内对胶凝砂砾石材料的研究处于起步阶段,基础理论研究相对较少,试验方法不够完善,没有建立系统的力学指标体系,不利于胶凝砂砾石材料研究的进一步发展。徐龙用正交试验确定了贫胶凝砂砾石的最佳配合比,指出了影响贫胶凝砂砾石强度的主要因素[3]。田青青等人总结了胶凝砂砾石材料力学特性、胶凝砂砾石坝数值分析方法、坝体基本剖面设计原则[4]。

本文设计试验,通过改变胶凝砂砾石材料的龄期、外掺粉煤灰用量、水泥用量、用水量等参数,探究胶凝砂砾石材料在不同龄期、不同粉煤灰掺量和水泥用量下的抗压强度变化,分析试验数据,得到水泥、粉煤灰等材料掺量对胶凝砂砾石材料强度的影响程度,从而得出水泥、粉煤灰的最佳掺量,为工程实践提供理论基础。

1 材料抗压强度试验设计

1.1 试验胶凝砂砾石原材料

此次研究采用以水泥(425号普通硅酸盐水泥)、二级粉煤灰和水为主要原料成分的泥浆进行试验。对试验所用砂砾石料进行筛分,其中中石子(直径9~30mm)与小石子(直径1~9mm)的比例设定为6.5∶3.5。

1.2 试验方法设计

此次试验以研究胶凝砂砾石材料中的的用水量与水泥用量、外掺粉煤灰用量、砂率、龄期之间的相互影响规律为目的,分别改变单个参数的掺量,通过评价和分析不同掺量对胶凝砂砾石材料抗压强度性能的影响,从而得到性能变化规律。在此基础上,再改变各参数的掺量进行结果对比,得出其最优掺量。

1.3 参数配合比

在胶凝砂砾石材料中,水泥用量(C)、粉煤灰用量(F)及砂率为最基本的三个参数。因此,此次试验主要从这几个参数着手进行研究。此次试验混合比设计参数详情如下:

表观密度设定为2400kg/m3

需水量设计7个等级,分别为70kg/m3、80kg/m3、90kg/m3、100kg/m3、110kg/m3、120kg/m3、130kg/m3。

固定外掺粉煤灰用量为40kg/m3,含砂比例设定为0.20,水泥用量作为一个变量,分别取为40kg/m3、50kg/m3、60kg/m3。

固定水泥用量为50kg/m3,含砂比例为0.20,外掺粉煤灰用量作为一个变量,分别取为30kg/m3、40kg/m3、50kg/m3。

固定外掺粉煤灰用量为40kg/m3,水泥用量取为50kg/m3,含砂比例作为一个变量,分别设定为0.2、0.3、0.4。

2 胶凝砂砾石材料用水量与抗压强度变化规律分析

2.1 用水量与水泥总量影响关系

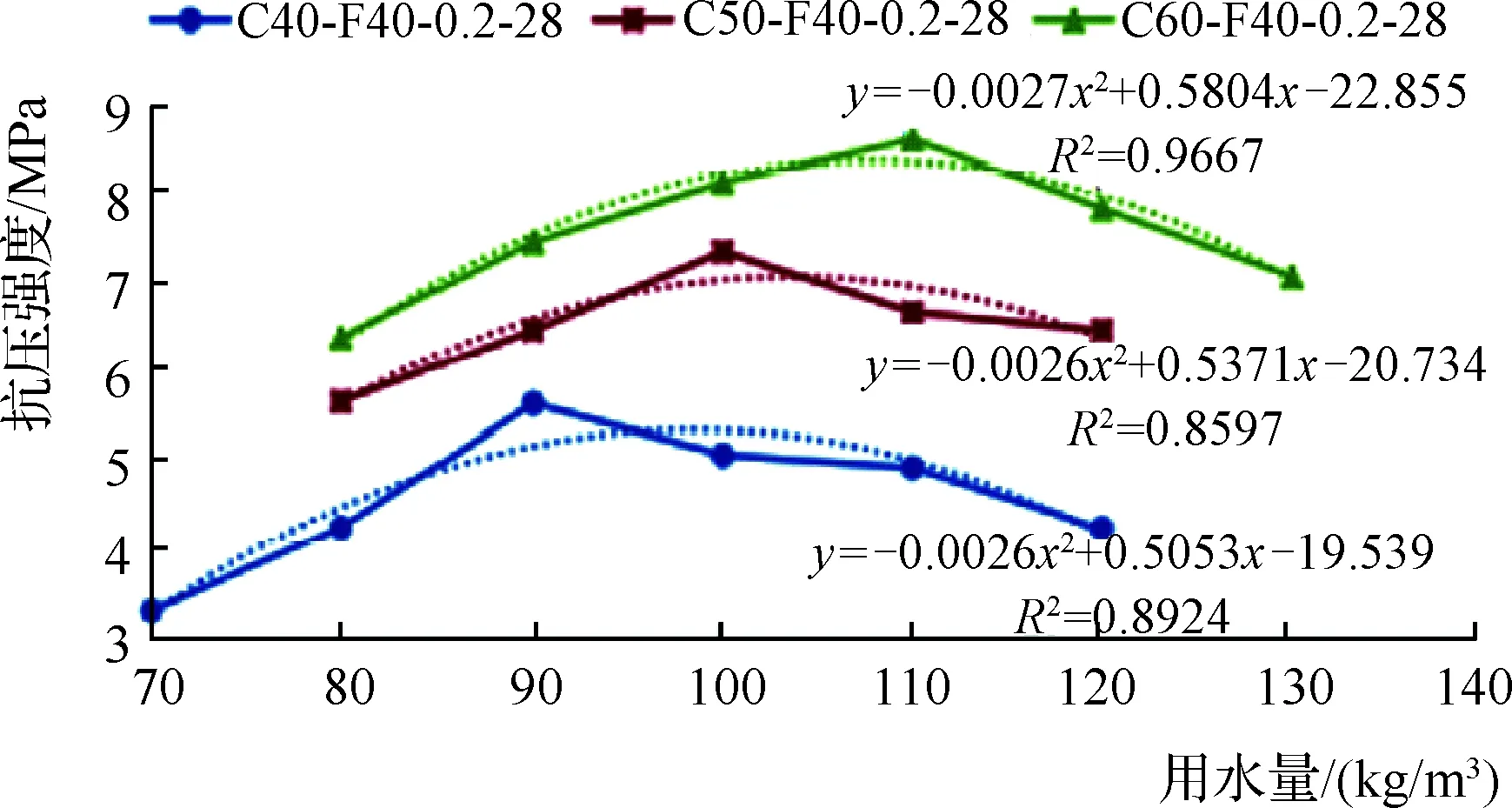

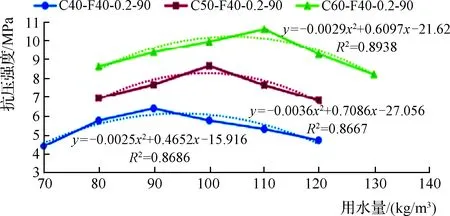

此次试验中,对外掺粉煤灰用量40kg/m3,含砂比例0.2,水泥用量分别取40kg/m3、50kg/m3、60kg/m3的三种胶凝砂砾石材料,按28天和90天不同期龄研究水泥用量与最优用水量之间的关系。经过试验检测,得出试验结果(见图1、图2)。

图1 期龄为28天时不同水泥掺量下用水量与抗压强度的关系

图2 期龄为90天时不同水泥掺量下用水量与抗压强度的关系

最优用水量就是能使每组配合比胶凝砂砾石材料抗压强度达到最大值时对应的用水量。从图1和图2可以看出,当砂率为0.20时,水泥掺量每增加10kg/m3,最优用水量随之增加10kg/m3。水泥用量对胶凝砂砾石材料的抗压强度影响明显,而且最优用水量随水泥掺量的增加而增加。

之所以出现这种关系,是因为在固定含砂比例的胶凝砂砾石材料中,当用水量处于较低水平时,胶凝砂砾石材料会近似呈现散粒状,此时抗压强度肯定比较低;当用水量增加时,胶凝砂砾石材料中砂砾石之间的摩擦力减小,因此更容易在振捣下变得紧致;但当用水量持续增加时,就会稀释材料,反而使胶凝砂砾石材料的强度降低。

通过对期龄分别为28天和90天的两类数据进行拟合,分析获得不同混合比的胶凝砂砾石材料最优需水量与最优水胶比(见表1)。

表1 各个期龄不同混合比的最优用水量和水胶比

由表1可知,随龄期的增加,材料的最优用水量和最优水胶比都减小,这可能是因为随着时间的增加,胶凝砂砾石材料前期含有的参与水化反应的水及与外界环境交换的水量减少,导致其需水量随之减小;水泥用量与最优水胶比呈现负相关变化规律,即水泥用量增长,最优水胶比反而降低。

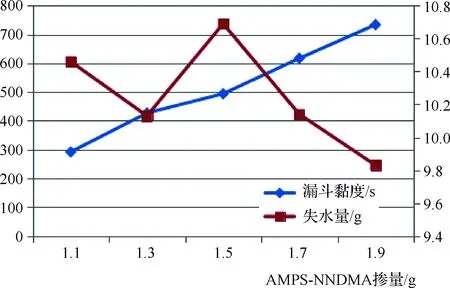

2.2 外掺粉煤灰用量与需水量的函数变化规律

粉煤灰可以有效改善胶凝砂砾石材料的和易性,同时可以避免粗骨料分离。选取的混合比为:水泥用量50kg/m3,含砂比例0.20,外掺粉煤灰用量分别取30kg/m3、40kg/m3、50kg/m3。与前个试验方法一样,分28天和90天的不同龄期来研究粉煤灰用量与最优用水量之间的关系(见图3和图4)。

图3 28天龄期时各种外掺粉煤灰掺量下用水量对抗压强度的影响折线

图4 90天龄期时各种粉煤灰掺量下用水量对抗压强度的影响折线

从图4可以看出,当砂率为0.20时,水泥掺量每增加10kg/m3,最优用水量随之增加10kg/m3;随着粉煤灰掺量的增加,胶凝砂砾石材料的最优用水量随之增大,当粉煤灰掺量和用水量各增加10kg/m3时,对胶凝砂砾石材料的抗压强度影响明显。

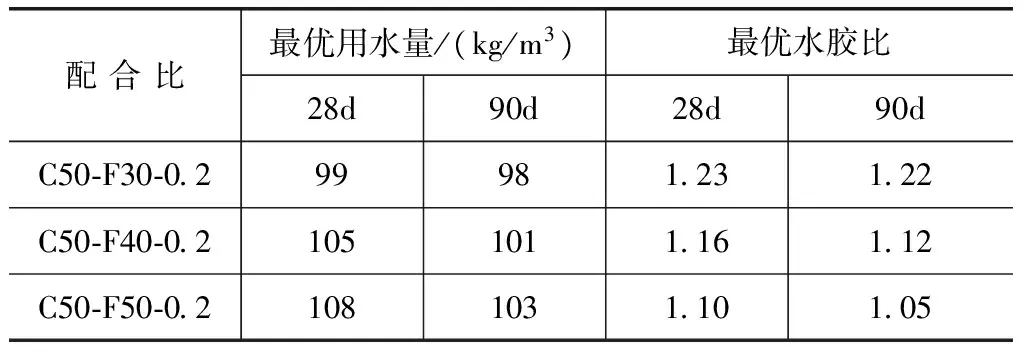

再对期龄分别为28天和90天的两类数据进行拟合,分析获得不同混合比的胶凝砂砾石材料的最优用水量与最优水胶比(见表2)。

表2 不同期龄下的最优用水量和水胶比

分析表2中数据可看出,随着期龄和粉煤灰掺量的增加,胶凝砂砾石材料的最优用水量和最优水胶比均呈现减小趋势。

2.3 用水量与含砂比例的关系

选取龄期为28天时不同砂率进行试验。胶凝砂砾石材料的配合比为:水泥50kg/m3,粉煤灰40kg/m3,含砂比例依次设定为0.10、0.20、0.30、0.40,记录试验数据并绘制两者之间的变化折线(见图5)。

图5 各含砂比例时用水量与抗压强度关系变化折线

从图5可以得出,含砂比例每增加0.10,最优用水量就会随之增加10kg/m3。当材料的龄期等其他因素不变时,含砂比例发生改变,每种混合比的胶凝砂砾石材料的最优用水量均存在,且与含砂比例成正相关关系。分析其原因,主要是含砂比例较低时,砂浆不能够将胶凝砂砾石材料粗骨料表面覆盖,并且存在大量空隙,砂浆体积与粗骨料空隙体积比值处于较低水平,造成大量骨料分层现象。当含砂比例增大,处于较高水平时,粗骨料中细颗粒数量增加,粗骨料总表面积与空隙比例大幅提升,削弱了胶凝砂砾石材料的流动性,强度下降。

对上面龄期为28天的胶凝砂砾石材料试验数据进行拟合,结果见表3。

表3 最优用水量与含砂比例率的关系

从表3可以看出,随着胶凝砂砾石砂率的增加,最优用水量和最优胶水比是随之增大的。

2.4 砂率与压实密度的关系

选取水泥用量50kg/m3,外掺粉煤灰用量40kg/m3,砂率分别取0.10、0.20、0.30、0.40胶凝砂砾石材料研究砂率与压实密度的关系(见图6)。

图6 不同含砂比例下用水量与压实密度的关系

从图6可以看出,在一个范围内各组混合比的胶凝砂砾石材料的压实密度与用水量呈现正相关关系,即用水量增加,其压实度随之增加,超出其范围后各组混合比的胶凝砂砾石材料的压实密度与用水量呈现正相关关系,即用水量增加,其压实度反而下降。在范围临界点处,胶凝砂砾石材料压实度达到峰值。

当含砂比例为0.10时,砂浆量无法将全部胶凝砂砾石粗骨料表面覆盖,也无法填充骨料间的间隙。这时胶凝砂砾石材料的压实密度也比较低;当含砂比例提升到最优砂率0.20时,胶凝砂砾石材料获得最大流动性且具有良好的黏滞性及保水性,此时材料的压实密度最大;当砂率持续增加到0.30时,材料中细颗粒增多,空隙率变大,胶凝材料的流动性逐渐降低,从而造成压实密度减小;当砂率增加到0.40时,胶凝砂砾石材料中空隙率进一步变大,流动性更差,材料的压实密度降低。

3 结 论

根据试验胶凝砂砾石材料中不同用水量与水泥用量、含砂比例之间的变换关系,可以得出结论:各混合比下的胶凝砂砾石的最优用水量范围为80~120kg/m3,最优水胶比为0.87~1.41;依据每组不同混合比的拟合结果,用水量与抗压强度之间存在相关性在0.85以上的多项式函数关系;材料的砂率和用水量作为决定材料抗压密度及相关性能的重要参数,在实际工程中应结合实际情况并做大量试验进行合理标定,以使胶凝砂砾石材料的性能达到最优。fffff5

[1] 冯炜.胶凝砂砾石坝筑坝材料特性研究与工程应用[J].中国水利水电研究院学报,2013(3):175.

[2] 孙明权,孙政卫,杨世锋,等.用水量对胶凝砂砾石抗压强度的影响[J].华北水利水电大学学报,2017(1):64-65.

[3] 徐龙.严寒地区胶凝砂砾石材料特性研究[D].哈尔滨:哈尔滨工业大学,2015.

[4] 田青青,杨世锋.胶凝砂砾石材料力学特性、耐久性及坝型综述[J].人民黄河,2016(7):83-85.