“华龙一号”燃料组件设计研究及验证

2018-01-19焦拥军杜思佳

焦拥军,肖 忠,李 云,张 林,陈 平,杜思佳,雷 涛,张 坤

(中国核动力研究设计院,四川 成都 610041)

“华龙一号”是中国研发的具有完全自主知识产权的第三代核电技术,其要求使用的燃料组件须性能先进、技术成熟、具有完全自主知识产权,并满足卸料燃耗深度52 000 MW·d/t U、18个月换料、SL-2(极限安全地震)为0.3g、高热工性能等具体要求。

为了研发出满足第三代核电技术要求的燃料组件,中核集团在2010年将 “压水堆燃料元件设计制造”项目列为集团首批重点科技专项,开展了CF系列燃料组件的设计研发工作。该项目中,中国核燃料有限公司为责任单位,中国核动力研究设计院为技术牵头单位,中核建中核燃料元件有限公司、中核北方核燃料元件有限公司、中核运行管理有限公司为参研单位。经过几年的共同努力,2014年7月,实现了CF3先导燃料组件在秦山二期核电站辐照考验的目标。目前,4组CF3先导燃料组件在堆内辐照考验情况良好,池边检查结果符合预期,预计在2018年年底出堆。目前 “华龙一号”核电技术拟定采用CF3燃料组件,并基于此进行相关设计工作。

1 CF3燃料组件设计介绍

1.1 CF3燃料组件结构简介

CF3燃料组件燃料棒采用束棒型的结构设计,呈17×17方形排列,长度为3 862.2 mm,含1个骨架和264根燃料棒。其骨架由1个上管座部件、8个定位格架、3个跨间搅混格架、24根导向管部件、1根仪表管和1个下管座部件组成,与以AFA3G为燃料组件的国内运行的二代核电站结构兼容。

1.2 CF3燃料组件主要性能指标

CF3燃料组件主要性能指标包括:燃耗深度设计目标55 000 MW·d/t U,可满足18个月循环长度要求;破损率小于1/100 000;满足三代核电SL-2为0.3g的要求。具有优良的热工水力性能和机械性能。

1.3 知识产权分析

在CF系列燃料组件研发过程中,参研科研人员通过自主创新并采取针对性措施,突破了各国的重重专利壁垒,并针对自主研发成果,通过申请专利、商标、软件著作权以及技术秘密等方式进行知识产权保护和布局,建立了CF燃料组件知识产权体系,形成了完整的知识产权成果包。截至目前,CF项目完成了88件专利申报(含国际专利5项),其中49件已获得授权;完成了CF相关商标注册;申报了3项软件著作权。

1.4 CF3燃料组件设计特征

为达到优良的综合性能,保证高可靠性与良好的经济性,结合燃料运行领域的反馈,在设计过程中开展了大量创新设计。CF3燃料组件主要技术特征包括:采用N36锆合金包壳、厚壁导向管、热工性能优良且具有防勾挂功能的定位格架以及具有异物过滤功能的空间曲面流道下管座等。

(1)新型锆合金N36

CF3燃料棒包壳材料采用由中国核动力研究设计院自主研发的新型锆合金材料——N36合金。N36合金不但具有低的热中子吸收截面,而且具有合适的力学性能、良好的耐腐蚀性能和辐照稳定性能等。

N36合金是Zr-Sn-Nb系合金,基于对N36合金开展的大量堆内外试验证明,N36合金具有较低的辐照生长、优良的耐腐蚀性能和抗蠕变性能。

采用该型号锆合金包壳材料的燃料棒设计可以满足 “华龙一号”反应堆的燃耗设计要求,能适应 “华龙一号”反应堆堆芯功率变化特征,在“华龙一号”反应堆冷却剂水化学环境下具有良好的耐腐蚀表现。

(2)高热工性能格架设计

为了提高安全性和经济性,CF3燃料组件将具有高热工性能作为主要目标之一,在燃料组件阻力特性与现役燃料相容条件下,通过开发新型定位格架,达到提高燃料组件临界热流密度的目标。

CF3燃料组件研发将开发热工性能优良的定位格架作为关键设计创新。为定量评价格架流场,研究建立了涡漩交混率、横向流交混因子、温度偏差度等涡旋与横向流、热交混效果、质量交混效果等交混性能的量化评价手段。

采用量化评价手段设计了30余种定位格架方案,开展了交混性能分析、夹持性能分析、交混系统与夹持系统匹配性分析,从中优选最终方案。最终的临界热流密度试验结果表明,CF3燃料组件的热工性能已达到国际先进水平。

CF3燃料组件水力特性试验结果表明,采用了低压降流量分配均匀的管座结构和高热工性能定位格架,CF3燃料组件压降系数与AFA3G燃料组件相当。

(3)厚壁导向管设计

作为第三代核电技术, “华龙一号”采用SL-2为0.3g的更高抗震要求,这对燃料组件提出了更高的结构强度要求。另一方面,随着经济性要求的提高,堆芯燃料管理采用更为先进的策略,燃料组件通常需经历长燃料循环以及更高燃耗深度。更加恶劣的运行条件对燃料组件的结构强度也带来了更高的要求。

导向管部件及定位格架对燃料组件的结构强度起着关键作用。CF3燃料组件有针对性地对导向管及定位格架进行了结构强化设计。

在导向管内适当的轴向位置插入一定长度的内套管,两者通过胀接相连接,形成导向管的缓冲段,最后焊接导向管端塞形成导向管部件。导向管采用0.6 mm的厚壁设计,相对通常0.5 mm壁厚增加了20%。这样的方案加强了燃料组件的整体刚度,使其即使在承受较大轴向压缩载荷、长期高燃耗辐照情况下仍然具有较好的尺寸稳定性,增强了抗弯曲性能,能避免出现控制棒不完全插入现象。

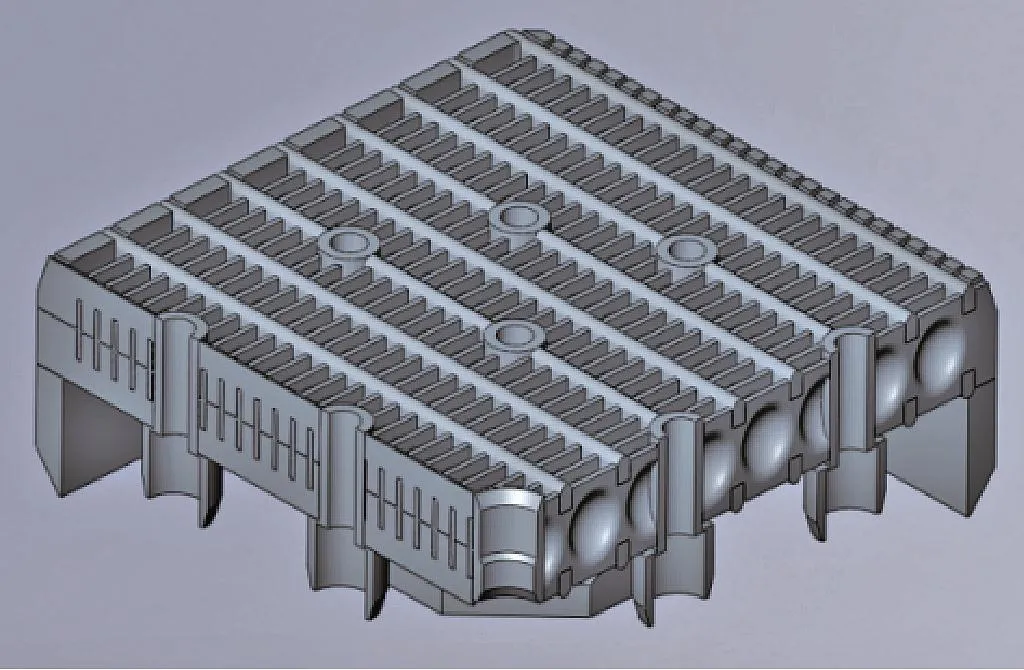

(4)空间曲面下管座设计

异物磨蚀破损是目前主要的燃料棒破损机理之一。为了减小由于异物磨蚀引起的燃料破损,CF3燃料组件创造性的采用空间曲面的结构形式。整个下管座由下管座结构件、筋条、叶片、导向管座和仪表管座钎焊构成 (见图1)。空间曲面下管座利用流道本身的几何形状进行异物的过滤,不需要额外的防异物板,具备过滤较小尺寸异物的能力。

图1 空间曲面下管座结构Fig.1 The botto m nozzle wit h curved flow channels

对空间曲面下管座进行了水力学性能分析及力学性能分析。采用单相CFD方法对下管座进行了水力学计算。结果表明,下管座的压降水平与现役燃料组件下管座接近,其水力学力是平衡的,流体经过下管座并不会形成明显的横向流。按照燃料组件下管座在堆内外承受的最大载核进行分析计算,其结果表明下管座的力学性能是满足燃料组件机械设计要求的,并且较大余量。

(5)防勾挂设计

根据运行经验反馈,燃料组件在堆芯装卸过程中容易出现相邻组件之间的定位格架勾挂现象。严重的勾挂现象将使燃料组件不能再次装入反应堆,带来很大的经济损失。CF3燃料组件定位格架外条带采用了防勾挂设计,降低装卸料期间格架钩挂损伤的风险。外条带上下端导向翼连续布置。上端高矮交替布置导向翼,下端连续布置导向翼。导向翼高低搭配方式,具备防勾挂设计特征。

通过以上两个定位格架之间的三维模型勾挂模拟,验证了各种典型工况条件,CF3改进型定位格架不会与相邻组件的定位格架发生勾挂。开展的格架勾挂试验也表明燃料组件具有优良的防勾挂性能。如图2所示。

图2 格架勾挂试验装置Fig.2 Test apparatus for grids hanging up

(6)先进堆芯测量适应性设计

为了提高反应堆的安全性,“华龙一号”核电站采用先进堆芯测量系统。堆芯测量仪表将从堆芯上部插入,从燃料组件的上管座进入仪表管。为了实现这一目的,燃料组件进行了适应性的设计。上管座连接板中心设置通孔,其与仪表管相连形成连续的通道,便于堆芯测量仪表插入。

2 CF3燃料组件设计验证

在CF3燃料组件研发过程中,开展了一系列的理论分析及试验验证工作,验证了燃料组件本身的性能及特性。另外为评价CF3燃料组件用于 “华龙一号”反应堆的性能,确保其堆内使用的安全性和可靠性,结合 “华龙一号”反应堆设计的具体要求,针对CF3燃料组件开展了系列工程应用的验证分析工作。

2.1 N36合金堆内外试验

针对N36合金开展了大量的堆内外试验以验证其性能并获得关键性能参数,具体如下:

(1)堆外试验

1)堆外力学性能试验

针对N36合金拉伸性能、蠕变性能、疲劳性能、爆破性能等开展了试验测试,并与参比合金进行了对比,验证了N36合金力学性能并获得了关键性能参数,为燃料棒设计验证提供了理论支持。

2)腐蚀及吸氢性能试验

针对N36合金腐蚀性能及吸氢性能开展了在多种水质条件及温度条件下的试验,并与参比合金进行对比,以验证其腐蚀性能及吸氢性能,为评估堆内环境的腐蚀及吸氢性能提供参考。

3)高温氧化行为试验

针对N36合金在高温环境下的腐蚀氧化行为开展试验研究,验证其在事故工况下的氧化行为,为安全分析提供理论支持。

4)碘致应力腐蚀开裂

针对N36合金在不同温度及碘分压条件下的应力腐蚀开裂行为进行试验,以获得其在不同条件下的碘致应力腐蚀开裂敏感性,为反应堆内燃料元件行为分析提供理论支持。

(2)堆内试验

1)高通量试验堆辐照考验

针对N36合金在辐照条件下的力学性能开展了在高通量试验堆内辐照考验,以获得其在辐照条件下的关键力学性能参数,为开展燃料棒性能分析奠定基础。

2)商业堆辐照考验

已入商业堆考验的N36特征化组件及CF3先导组件均采用N36合金作为燃料棒包壳材料,通过池边检查及热室检查将获得N36合金的腐蚀、生长、力学等关键性能数据,这些数据是对N36合金包壳性能的综合验证,同时也将为燃料棒性能分析模型的建立提供支撑。

2.2 CF3综合性能测试与验证

CF3燃料组件研发过程中采用了大量的代表性试验件或原型部件 (组件),开展了一系列燃料组件机械性能、热工水力性能以及综合性能的试验研究,其中重要的试验如下:

1)定位格架试验:原型格架的力学试验测量获得了格架的屈曲强度和刚度,为验证燃料组件是否满足LOCA+SSE事故中SL-2为0.3g的要求提供基础数据。

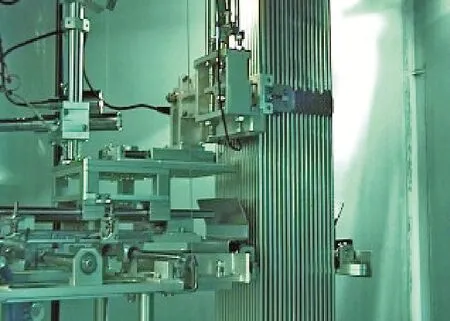

2)燃料组件力学试验:采用1∶1模拟组件开展的力学试验测量了燃料组件刚度、频率、模态等基本力学特性,同时为其LOCA+SSE事故分析提供阻尼等基本输入。如图3所示。

3)控制棒落棒试验:针对加厚导向管和新型燃料组件结构设计,采用1∶1模拟组件开展了控制棒落棒性能测试试验,不同流量、不同提棒高度下的落棒试验结果表明燃料组件具有优良的落棒性能。

图3 燃料组件力学试验Fig.3 Mechanical test f or f uel asse mbly

4)燃料组件流致振动试验:采用1∶1模拟燃料组件开展流致振动试验结果表明燃料组件及燃料棒在模拟实堆的运行环境中振动很小,具有良好的振动特性。

5)燃料组件耐久性试验:采用1∶1模拟燃料组件开展了1 000 h的耐久性试验,检查结果表明燃料组件具有优良结构性能,试验中未发现肉眼可见的磨蚀。

6)燃料组件水力特性试验:采用1∶1模拟组件开展燃料组件水力特性试验,测量获得燃料组件及其部件的压降系数,结果表明CF3燃料组件压降系数与AFA3G燃料组件相当。

7)临界热流密度试验:采用实际棒径和栅距的5×5棒束开展了临界热流密度试验,测量数据点拟合CF3燃料组件临界热流密度关系式用于堆芯热工水力设计和安全分析。试验用冷棒与热棒的功率比为0.85∶1。试验结果表明CF3燃料组件具有较满意的热工性能。

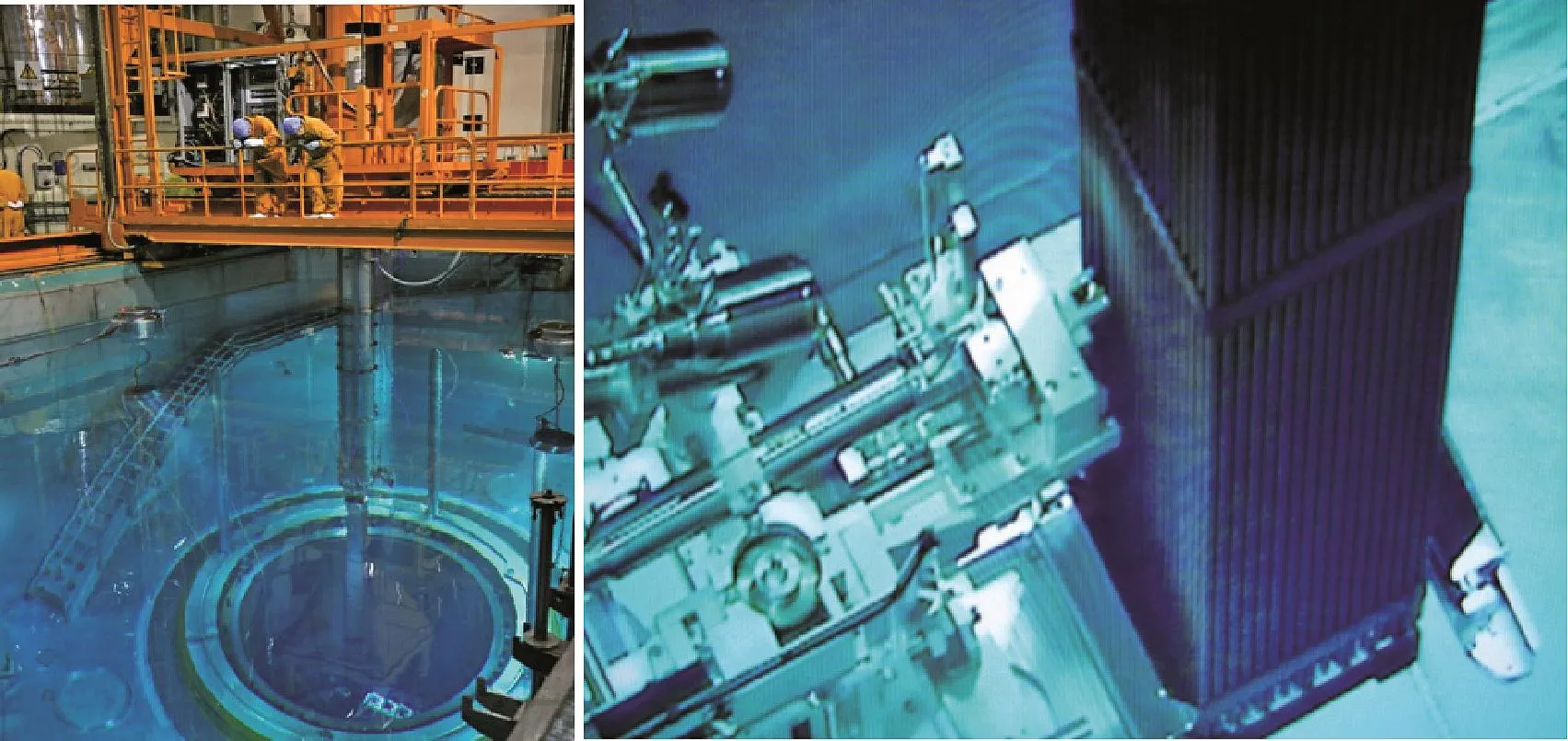

8)燃料组件辐照考验:为系统验证CF3燃料组件的堆内综合性能,开展了采用N36合金包壳燃料棒的特征化组件和先导组件的辐照考验,N36包壳燃料棒已于2012年6月入秦山二期反应堆辐照,即将完成所有4个循环辐照。前3个循环末池边检查结果表明其状态良好,池边检查结果显示,N36合金具有优于M5合金的辐照生长性能,与M5合金相当的蠕变性能,同时腐蚀性能表现良好。4组CF3先导燃料组件也于2014年6月入秦山二期反应堆,即将完成第二个18个月长循环辐照。池边检查结果显示,CF3燃料组件包括辐照性能在内的堆内综合性能良好 (见图4)。

图4 CF3先导组件入堆和池边检查Fig.4 Insertion into the core and poolside examination of CF3 lead f uel asse mbly

3 CF3燃料组件工程设计验证

3.1 燃料组件机械设计验证

CF3燃料组件为满足 “华龙一号”三代核电的要求,除了需要满足核电燃料组件的制造、吊装、运输等非运行载荷与设计工况载荷外,还需要满足事故工况载荷SL-2由0.2g提高到0.3g的要求。根据设计准则要求,对燃料组件机械性能进行了计算分析,并与相应的准则进行了比较。验证的主要结果如下:

(1)间隙验证

通过分析计算估计,在寿期末,最大使用燃耗下,上管座与上堆芯板之间存在的间隙仍大于零。在燃料组件寿期末,燃料棒与管座之间的最小热态间隙仍大于零。相邻的燃料组件横向间隙为未全部闭合。

(2)压紧系统设计验证

在保守考虑水力载荷、燃料组件尺寸、辐照松弛生长效应的情况下,正常工况下板弹簧压紧力有较大裕量 (1 740 N),燃料组件不会跳起,满足压紧要求。

(3)格架功能验证

运行期间燃料棒支承有效性:燃料棒所受的轴向外力小于燃料棒的摩擦力,燃料棒不会滑移。计算燃料棒最大磨蚀深度为5μm,小于磨蚀限值57μm(10%壁厚),满足设计要求。

(4)导向管稳定性验证

对导向管在吊装运输及正常运行各工况的稳定性进行了验证,轴向压缩载荷小于导向管临界屈曲载荷,满足设计要求 (见表1)。

(5)上管座及下管座应力验证

对上管座及下管座在I、II类工况下承受最大载荷 (运输、吊装过程中轴向允许最大4g加速度)的应力进行了分析,结果表明应力均小于准则限值 (见表2)。

表1 导向管稳定性验证Table 1 the stability verification of guide thi mble

表2 上管座及下管座应力验证Table 2 The stress evaluation of top nozzle and bottom nozzle

(6)事故分析

针对SL-2为0.3g的要求,CF3燃料组件研发过程中开展了抗震性能建模和分析方法研究,通过试验测量获得了燃料组件的刚度、阻尼、格架屈曲强度等关键参数。LOCA+SSE事故工况分析表明,CF3燃料组件上管座、下管座及导向管应力满足准则要求,格架所受撞击力小于格架屈曲限值,满足SL-2为0.3g的要求 (见表3)。

表3 事故分析结果Table 3 Results of DBA evaluation

3.2 燃料棒设计验证

采用N36合金作为包壳材料的燃料棒应满足燃料棒设计的相关准则要求,基于 “华龙一号”堆芯设计特征开展了燃料棒的性能分析,分析结果如下:

(1)燃料温度准则

芯块中心最高温度为1 852℃,考虑不确定性后为1 962.8℃。小于准则限值2 590℃。

(2)包壳温度准则

在稳态工况下的包壳表面温度最大值为378℃,瞬态工况下为404℃,满足包壳温度准则稳态运行时不超过400℃及瞬态运行时不超过425℃的要求。

(3)内压准则

燃料棒内压在寿期末达到最大值为12.311 MPa,考虑不确定性后为14.179 MPa,低于系统压力,不会造成芯块—包壳直径间隙增大或闭合后重新打开,满足内压准则。

(4)包壳应变准则

燃料棒功率变化导致的包壳直径增大 (弹塑性应变+蠕变)小于准则限值1%。

(5)包壳应力准则

在稳态条件下,燃料棒的体积平均有效应力不超过171 MPa,小于考虑温度和辐照效应的屈服强度,满足准则要求。

(6)包壳疲劳准则

75%、50%和30%低功率水平运行3个循环在寿期末的累积应变疲劳损伤因子分别为6.27%、12.34%和16.49%,满足包壳疲劳准则。

3.3 小结

对CF3燃料组件用于 “华龙一号”堆芯的辐照性能进行了分析,结果表明CF3燃料组件在18个月换料燃料管理策略下,燃耗达到55 000 MW·d/t U时依然满足相关准则要求。

4 结论

通过CF3堆外性能试验和堆内辐照考验,表明CF3燃料组件具有良好的机械性能和热工水力性能。结合 “华龙一号”核电站的具体设计要求,对CF3燃料组件工程应用进行了设计验证,结果表明CF3燃料组件满足卸料燃耗52 000 MW·d/t U、18个月换料、SL-2为0.3g及高热工性能等具体要求。