“华龙一号”控制棒驱动机构设计研究

2018-01-19于天达余志伟陈西南唐向东

万 谊,于天达,余志伟,陈西南,罗 英,杨 博,唐向东

(中国核动力研究设计院,四川 成都 610041)

核电作为一种战略性、技术与资金密集型的新型清洁能源产业日益受到世界各国政府的重视。2011年3月,福岛核事故的发生虽然给世界核电产业的发展带来了负面压力,但面对能源安全和气候变化的双重压力,世界上多数国家仍然理性地支持核电发展,国际核电市场仍然很大。自20世纪60年代,我国就组织了大批精干力量开始了核反应堆的深入设计和研究,预计到2020年投运核电装机容量将达到5 800万千瓦,处于世界第二位,成为名副其实的核电大国。

“华龙一号”是中核集团在30多年核电科研、设计、建造和运行经验基础上,消化吸收发达国家三代核电技术理念,并汲取了福岛核事故的最新经验后,充分利用国内外优势资源所形成的中国自主产权品牌的核电三代技术。“华龙一号”关键技术的攻克标志着我国将拿到国际市场入场券。

钩爪是驱动机构中的重要运动部件,驱动机构的各种动作都是通过钩爪来实现的。驱动机构动作时,保持钩爪和移动钩爪交替与驱动杆上的环形槽啮合,移动钩爪依靠提升磁极的作用上、下运动,从而带动驱动杆以步进的方式上升或者下降。因此钩爪组件各零件中,钩爪及其联动的连杆都是易损部件。为了提高产品的可靠性、经济性和服役寿命,往往在钩爪和连杆的磨损面堆焊耐磨合金[1]。

堆焊毛坯材料是一种新型超低碳高强度奥氏体不锈钢 (00Cr18 Ni10 N,加入氮提高了强度),耐晶间腐蚀和力学性能好,但显微硬度仅约14 HRC,抗拉强度约480 MPa,屈服强度约170 MPa。高性能钴基合金 (钴含量约50%,铬含量约20%,以固溶和碳化物两种方式强化)具有优良的耐腐蚀、耐磨损、耐冲蚀和抗高温蠕变性能,是钩爪组件接触面制造中理想的堆焊材料。

由于钴基合金的大量应用,现有的手工电弧焊、等离子弧焊以及氧乙炔火焰焊等均可用于不锈钢基体的钴基合金堆焊。但堆焊本身具有明显的异种金属焊接特征,对焊接工艺、参数和堆焊工程师的要求较高,主要难点在于预防堆焊冷、热裂纹和补偿稀释的强化元素,同时提高熔敷效率,降低生产成本。

钩爪和连杆堆焊工艺是钩爪连杆制造的关键工艺。钩爪齿面与销孔、连杆销孔钴基耐磨堆焊难度大、成本高,当前国内已建核电站用驱动机构的钩爪和连杆仍为进口产品。钴基耐磨合金堆焊层硬度高 (约40-45 HRC)、韧性差,堆焊过程和产品运行中易产生脆性裂纹,因此降低堆焊层的残余应力是消除堆焊层裂纹的有效措施之一。因此要尽快实现钩爪连杆制造的国产化,亟待通过钩爪连杆堆焊的仿真分析,研究氧乙炔堆焊的不同工艺参数 (如预热温度、喷嘴尺寸等)对堆焊件质量的影响,为产品堆焊工艺的固化及改进提供理论依据和科学支撑。

1 堆焊过程优化仿真

1.1 钩爪堆焊

1.1.1 连续堆焊双孔温度场

合理的堆焊顺序不仅能够显著降低堆焊层及其与基体间的温度梯度,提高温度场的均匀性,而且能够有效减小焊接变形和残余应力,从而最大程度上降低冷裂纹和热裂纹的敏感性,提高堆焊层及其与基体间的综合性能[2]。

本文选择两层和三层堆焊仿真,寻找最优的堆焊顺序。以堆焊两层为例,同时考虑到现场操作可能性和可行性,据此提出表1所示三种可能的最优堆焊方案:

表1 连续堆焊方案Table 1 Continuous surfacing scheme

上述方案中左半通孔和右半通孔是指把零件在垂直于两个孔的轴线上从中间切一刀,一分为二;而外爪下和内爪下统称为内层堆焊,相应地外爪上和内爪上统称为第外层堆焊。另外,方案1和方案2的差别是把齿面与两个孔堆焊调换了顺序;方案3则是打乱了齿面和两个孔堆焊的顺序。三个方案分别对应于预热温度180℃、260℃和300℃,因此总共9种工况。对于这9种温度场结果,分别考察其最高温度、最高温度梯度和最高热流量。表2汇总了三种方案不同预热温度下的温度场计算结果。

表2 三种方案不同预热温度下的温度场计算结果Table 2 Calculation results of temperature field at different preheating temperatures of three schemes

理论上来讲,预热温度越高,系统温度梯度越小,温度场越均匀,则堆焊完毕系统的残余应力越小,结合表1可知:

1)预热温度越高,收焰处的温度越高(300℃时梯度降低不明显),高温停留时间延长,奥氏体基体晶粒长大,钴基堆焊材料中有益合金元素损失越大,因此显然不利于堆焊层硬度和耐蚀性的提升;

2)收焰堆焊处为钩爪且通孔与阶梯孔交叉堆焊的方案,最高温度梯度较低,有利于降低焊接残余应力和变形,避免产生冷、热裂纹;

3)根据仿真结果,同时考虑到工艺可操作性与可行性,建议堆焊前基体材料预热温度选择260℃,采取交叉堆焊有利于降低温度梯度。

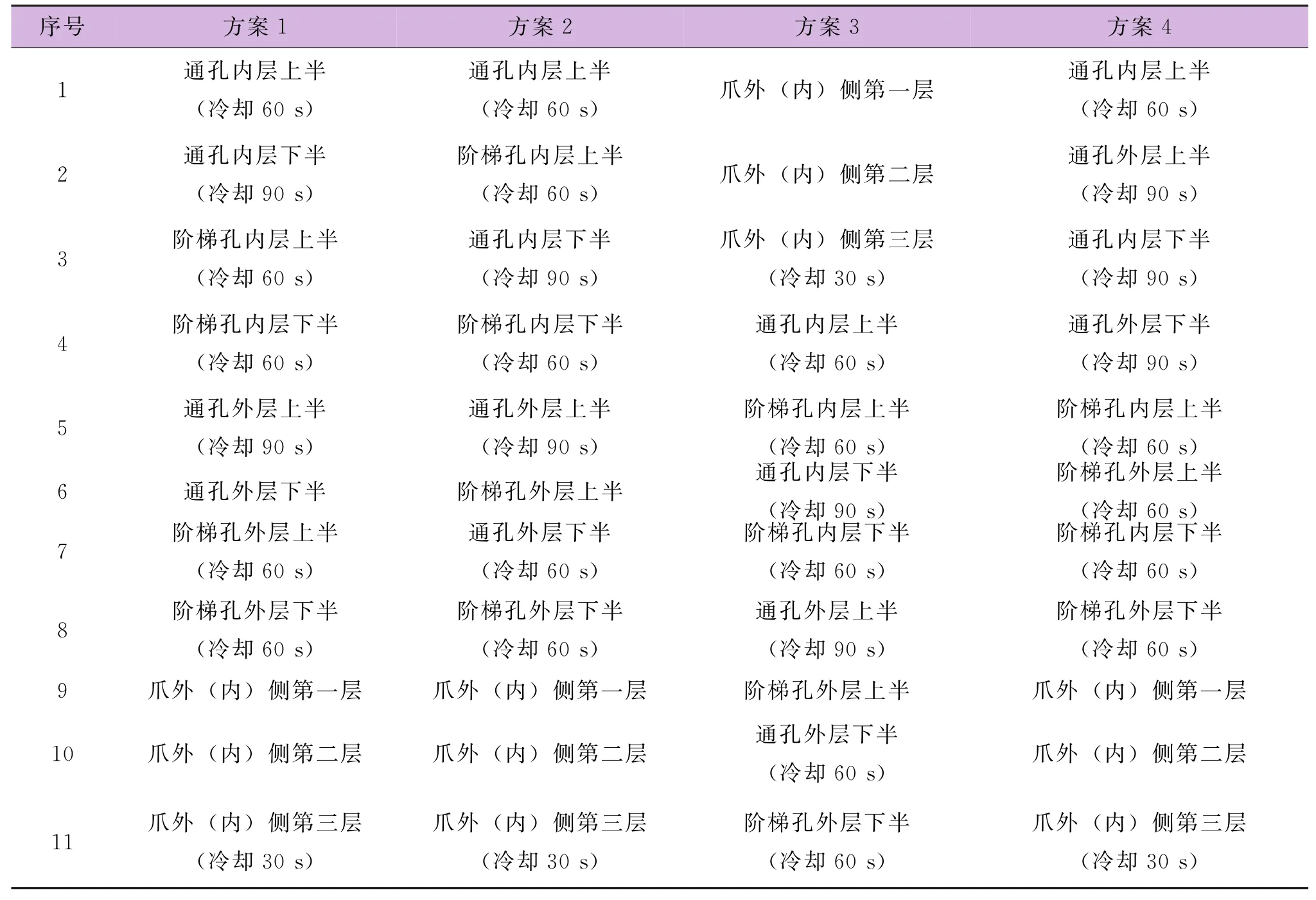

1.1.2 间断冷却双孔温度场

根据热弹性理论,温度梯度越低,温度场越均匀,则堆焊后残余应力越小,堆焊过程中的冷、热裂倾向就越低。但1.1.1节中连续堆焊仿真中没有考虑到堆焊层之间的温度,本节通过探索合适的冷却时间设计四种方案优化堆焊层间温度以及双孔和齿面的顺序,同时把齿面堆焊分为三层,双孔内部堆焊为两层和三层。

表3 断续堆焊方案Table 3 Inter mittent surf acing scheme

得出几种方案的峰值温度、峰值温度梯度后,根据热弹性初始应力计算公式,即可大致推断堆焊后系统的残余应力峰值及分布。同时系统的峰值温度越低,温度梯度越均匀,则残余应力也越低。堆焊过程中峰值温度越低,也越有利于控制堆焊的层间温度,提高系统的冷却速度,改善堆焊层及结合部的组织和性能。

注意以上四种断续堆焊方案中没有考虑现场操作的可行性。此外上述四种方案最大区别是把两个孔和齿面分开分别进行堆焊,从而得出了分别进行堆焊的工艺可行性。

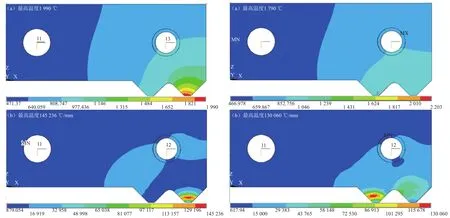

图1、图2给出了预热温度为260℃、双孔堆焊两层 (两道)和齿面三层时的温度场仿真计算结果。必须指出,图1、图2给出的是双孔堆焊完毕且还没有开始堆焊齿面时系统温度场,目的是获得双孔的优化堆焊方案。

图1 方案1和方案2预热260℃双孔2道堆焊完毕的热场Fig.1 The ther mal field after preheating 260℃double hole t wo way surfacing of scheme 1 and scheme 2

图2 方案3和方案4预热260℃双孔2道堆焊完毕的热场Fig.2 The ther mal field after preheating 260℃double hole t wo way surfacing of scheme 3 and sche me 4

根据图1、图2温度场的计算结果可以看出,方案2堆焊双孔后系统的峰值温度最低,峰值梯度最大也是在理论范围内。单从这两个信息看,还很难确定哪种方案比较合适;但有一点可以肯定的是,首先堆焊齿面的最大温度将达到最高,而其余三种方案都表明,首先把双孔堆焊完毕后系统的最高温度和温度梯度场较为均匀。

因此,从以上分析初步得到方案2相对比较合适,也就是说本文建议首先堆焊完毕双孔然后进行合适时间的冷却,再对齿面进行堆焊成形。为了进一步考察双孔3道堆焊时的峰值温度和梯度,图3、图4给出了预热温度为260℃、双孔堆焊两层 (三道)和齿面三层时的温度场计算结果。

根据图3、图4的温度场计算结果可以看出,方案2堆焊完毕双孔后的峰值温度和温度梯度都是最低的;方案3堆焊后最高温度为1 447℃,稍高于合金熔点,且温度梯度较大,因此从理论上考虑方案3并不能完全确保堆焊的顺利进行。

图3 方案1和方案2预热260℃双孔3道堆焊完毕的热场Fig.3 The ther mal field after preheating 260℃double hole three way surfacing

图4 方案3和方案4预热260℃双孔3道堆焊完毕的热场Fig.4 The ther mal field after preheating 260℃double hole three way surfacing of scheme 3 and scheme 4

由此可见,方案2应是最优方案,即先堆焊完毕两个孔。同时这种方案对于现场堆焊也具有很强的可操作性。另外从内孔2道和3道堆焊的仿真结果以及相关实验研究来看,热输入越大,堆焊层合金元素流失越严重,焊接后的残余应力和变形就越严重,同时3道焊的成本也越高,堆焊层及结合部的硬度就越低。

1.1.3 钩爪齿面堆焊温度场

本节在前述分析的基础上,以方案2且双孔2道焊为流程,对钩爪齿面的堆焊顺序进行探索,从而最终确定出一种最优的方案。表4所示为钩爪齿面堆焊方案。

表4 钩爪齿面堆焊方案Table 4 Surf acing plan for latch tooth surf ace

图5、图6所示为预热温度260℃、双孔堆 焊两层2道和齿面三层时的温度场结果。

图5 方案1和方案2预热260℃双孔2道和齿面3层堆焊完毕后系统的热场Fig.5 The ther mal field after preheating 260℃double hole t wo way and tooth surface three layer surfacing of scheme 1 and scheme 2

图6 方案3和方案4预热260℃双孔2道和齿面3层堆焊完毕后系统的热场Fig.6 The ther mal field after preheating 260℃double hole t wo way and tooth surface three layer surfacing scheme 3 and scheme 4

根据图5、图6温度场的计算结果可以看出,方案1和方案2堆焊完毕后系统的峰值温度和峰值梯度均处于较低水平,需通过系统的残余应力分析[3]进一步进行比选。

通过仿真结果可以看出,方案2的峰值应力相对略低,但方案1与方案2的具有基本一致的应力场分布,应力最大值均位于堆焊层与基体的结合处。结合前述温度场分析,方案2为最优方案。

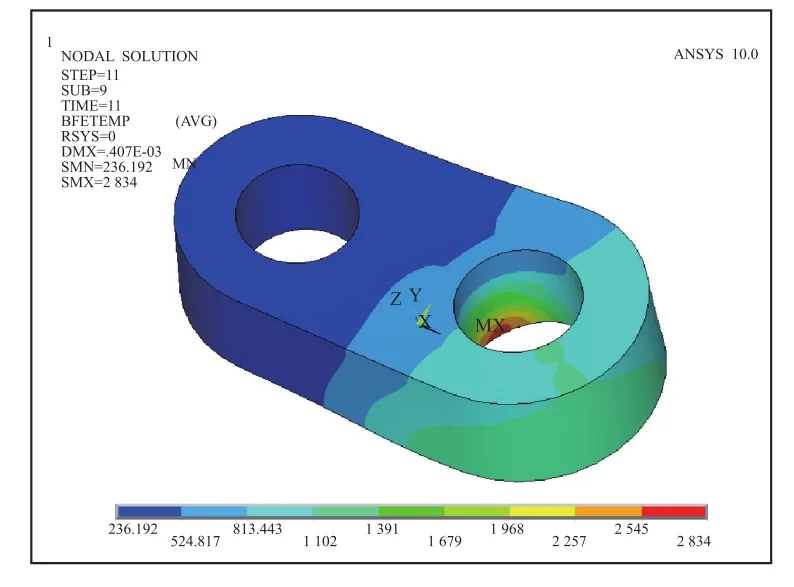

1.1.4 残余应力场

图7给出了方案1和方案2堆焊完毕未进行冷却时的残余应力场。

1.2 焊炬影响分析

焊接类型采用了射吸式焊炬,并分别选用了2号和3号焊炬,研究其对系统温度场和应力的影响。图8、图9所示为温度场仿真分析结果。

图7 方案1和方案2预热260℃双孔2道堆焊完毕的残余应力场Fig.7 Residual stress field after preheating 260℃double hole t wo way surfacing scheme 1 and sche me 2

图8 方案2预热260℃双孔2道堆焊和齿面3层采用不同焊炬形式堆焊后的温度场Fig.8 Te mperat ure field after surfacing welding in different welding torch f or m of sche me 2

图9 方案2预热260℃双孔2道堆焊和齿面3层采用不同焊炬形式堆焊后的温度梯度场Fig.9 Te mperat ure gradient field after surfacing welding in different welding torch f or m of sche me 2

通过仿真结果可以看出,3号焊炬堆焊完毕后系统的峰值温度低于2号焊炬。而从2号和3号焊炬的本身特性看,为了降低热输入,堆焊孔时可采用3号焊炬,以弥补在空气中热损失,提高熔敷效率;而堆焊齿面时可采用2号焊炬,以降低系统总能量[4]。

图10、图11所示为两种焊炬的残余应力场仿真结果。通过仿真结果可以看出,3号焊炬堆焊完毕后系统的残余应力低于2号焊炬。

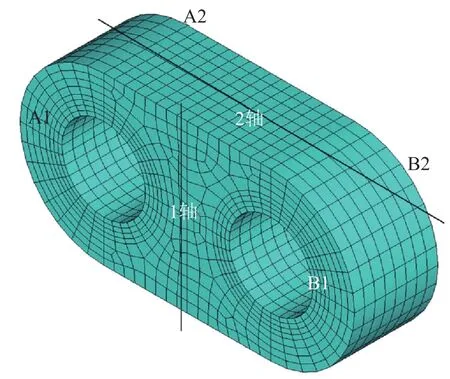

1.3 连杆堆焊

连杆属于典型的轴对称结构,以中间轴线1轴,2轴为对称轴两侧对称,考虑到实际焊接过程中的工艺操作性能,在焊接过程中会出现两种不同的焊接方式,即A1—B1—B2—A2或A1—B1—A2—B2两种焊接顺序方式。现就针对这两种情况进行模拟。

图10 方案2预热260℃双孔2道堆焊和齿面3层采用2号焊炬形式堆焊后的残余应力场Fig.10 The residual stress field after surfacing by 2#welding torch of scheme 2

图11 方案2预热260℃双孔2道堆焊和齿面3层采用3号焊炬形式堆焊后的残余应力场Fig.11 The residual stress field after surfacing by 3#welding torch of scheme 2

图12 连杆有限元模型Fig.12 Finite element model of link rod

温度场及残余应力场分析结果见图13-17。

图13 A1孔的焊接温度场Fig.13 Welding temperature field of hole A1

图14 A2孔的焊接温度场Fig.14 Welding te mperature field of hole A2

图15 33S时两种不同焊接顺序下的焊接温度场分布Fig.15 Distribution of welding temperature field under t wo different welding sequences at 33S

图16 33S时两种不同焊接顺序下的焊接热流梯度分布Fig.16 Ther mal gradient distribution of welding under t wo different welding sequences at 3

图17 33S时两种不同焊接顺序下的应力分布Fig.17 Stress distribution in t wo different welding sequences at 33S

表5汇总了温度场及应力场的计算结果。

表5 连杆温度场及应力场结果Table 5 Results of temperature field and stress field of link rod

根据计算结果,由于连杆结构简单,堆焊操作相对容易,无论是哪种焊接顺序,对温度场及应力场最终结果影响不大,相对来说顺序2焊后残余应力比顺序1的相对较小,因此在焊接过程中采用A1—B1—A2—B2的焊接顺序方式更好。

2 试验验证

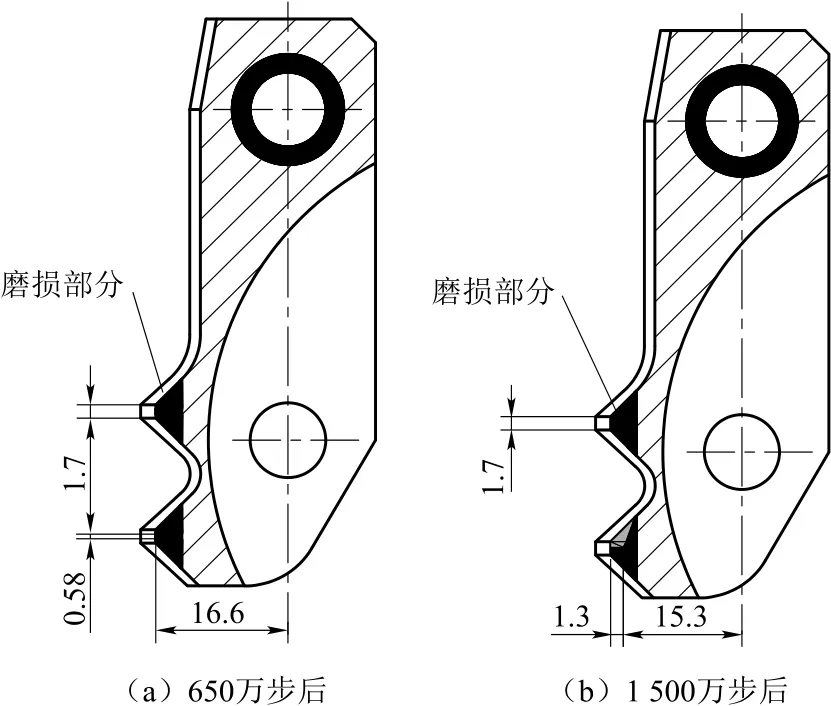

为验证本文研究成果的正确性与合理性,进行了钩爪和连杆的试验件堆焊制造。并利用试验件进行了累积1 500万步的控制棒驱动机构整机热态寿命试验。经检测,试验前后堆焊层硬度无明显变化,磨损情况见图18。

由试验结果可以看出,经历1 500万步寿命试验后,钩爪仍有一定运行余量,充分满足第三代压水堆核电机组对控制棒驱动机构易损件600万步的寿命需求。

3 结论

本文通过对控制棒驱动机构安全性和可靠性起决定作用的关键零件 (钩爪和连杆)的堆焊仿真分析,研究了不同堆焊工艺对堆焊件质量的影响,并进行了样件制造与试验验证,最终得出如下结论:

图18 试验后磨损位置示意图Fig.18 Sketch of wear position after test

1)钩爪堆焊过程中的最佳方案为:预热260℃基体,首先交叉堆焊两个小孔,然后再依次内外堆焊齿面;

2)连杆堆焊过程中的最佳焊接顺序为:A1—B1—A2—B2;

3)依据钩爪最佳堆焊方案和连杆最佳焊接顺序制造出的钩爪和连杆样件经历1 500万步热态寿命试验后,仍有一定运行余量,充分满足第三代压水堆核电机组对控制棒驱动机构易损件600万步的寿命需求。

[1]杨文军,杨永良.阀门钴基合金密封面堆焊工艺的分析与研究 [J].阀门,2014(5):19-22.

[2]武传松.焊接热过程与熔池形态 [M].北京:机械工业出版社,2007.

[3]戴晴华,季鹏,殷晨波.焊接顺序对挖掘机主平台T型焊残余应力的影响 [J].中国制造业信息化,2011,40(7):34-37.

[4]苏志东,王德权.核级阀门堆焊钴基合金工艺的研究[J].阀门,2000(5):15-18.