聚酰胺酯/棉混纺织物的漂白工艺

2018-01-18,,

,,

(1.天津工业大学纺织学院,天津 300387;2.先进纺织复合材料教育部重点实验室,天津 300160)

聚酰胺酯纤维(仪纶纤维)是近年来开发的一种“超仿棉”纤维,兼具了棉花优异的柔软性、保暖性,以及涤纶的良好力学性能、耐热性、色牢度等于一身[1],具有广泛的应用前景,其与棉纤维进行混纺能够减少棉纤维的使用,缓解粮棉争地的矛盾。聚酰胺酯/棉混纺织物可以使聚酰胺酯纤维与棉纤维的优缺点进行互补,从而得到更加优良的产品性能。但是聚酰胺酯纤维泛黄,白度低,造成了混纺织物难以达到漂白产品和浅色花布鲜艳度的质量要求[2],因此必须进行漂白处理,提高织物的白度和鲜艳度。

聚酰胺酯纤维泛黄原因目前尚不明确,参照美国专利公开的聚酯(PET)和含叔胺基团的聚酰胺共混,会产生大量的氨基造成纤维的白度下降[3]。聚酰胺酯纤维是将聚酯大分子链进行重新设计,在主链中植入酰胺链节[4],这可能是造成纤维泛黄的原因。

常规漂白剂过氧化氢能够对混纺织物起到一定的漂白作用,但漂白效果不佳,需要找出一种有效的漂白剂对织物进行漂白。过氧乙酸(PAA)漂白体系是一种高效的氧化漂白体系[5],其氧化电位高于过氧化氢,比起传统漂白剂具有更高的漂白效率[6]。本研究以过氧乙酸为漂白剂,从质量浓度、温度、时间、pH值4个方面进行单因素试验,初步探讨聚酰胺酯/棉混纺织物的漂白工艺。

1 实 验

1.1 实验材料、药品及仪器

材料:聚酰胺酯/棉混纺织物(中国石化仪征化纤有限责任公司,65%棉,35%聚酰胺酯,原布顶破强力283.1 N)

主要药品:冰乙酸、过氧化氢、碳酸钠(分析纯,天津市风船化学试剂科技有限公司),浓硫酸、氢氧化钠(分析纯,天津市北方天医化学试剂厂)。

1.2 实验内容及方法

1.2.1 过氧乙酸的配置

将冰乙酸、过氧化氢按照摩尔比1∶1混合并加入30 g/L浓硫酸,混合均匀,静置24 h,可得到含量15%左右的过氧乙酸,使用期限为7 d。

1.2.2 漂白工艺

工艺及处方:100%PAA 3~20 g/L;浴比1∶20;氢氧化钠调节pH值3~8;温度60~110 ℃;时间30~150 min。单因素实验时只改变某一因素,其余同基础工艺。

基本工艺流程:称取聚酰胺酯/棉混纺织物→配漂白工作液→浸漂→取出织物→水洗→烘干→测试白度。

1.3 性能测试

白度测试:参照GB/T 17644—2008《纺织纤维白度色度试验方法》,使用CIE白度系统(D65光源,10°视角)进行测试,将织物折叠4层,测量4个不同位置,取其平均值。

顶破强力测试:参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》,将一定面积的试样夹持在固定基座的圆环试样内,圆球形顶杆以恒定的移动速度垂直地顶向试样,使试样变形直至破裂,测得顶破强力。

使用强降率表示漂白后织物强力下降程度,如下式:

首先,求得弹簧伸长量为0 mm时整个系统所需最小举升力FL min(方向为竖直向上),当FL=FL min时,机械臂不会起到承受负载的作用。在ADAMS静力学仿真中通过逐步减小FL,可以得到机械臂保持静平衡的具体位置[18]。设FL为随时间变化的函数,通过ADAMS静力学仿真,得出举升高度随时间变化的曲线,经过相应的处理就可以得到举升力与举升高度的关系。本文所测量的弹簧伸长量为0 mm、外负载为10 kg时的最小举升力为118 N左右,为方便测量,将最小举升力设为120 N,则FL=120-20×t,仿真时间为6 s。

式中:F1为漂白前织物顶破强力;F2为漂白后织物顶破强力。

2 结果与讨论

2.1 PAA质量浓度对漂白效果的影响

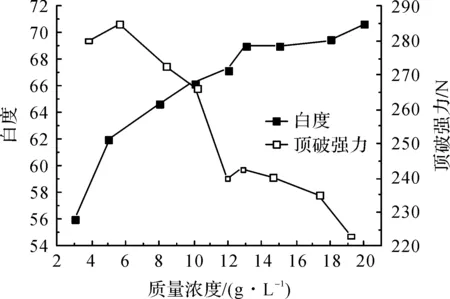

漂白剂的质量浓度对织物的漂白效果有较大的影响,质量浓度过高会对织物造成较大损伤,质量浓度较低时,虽然对织物强力影响较小,但织物白度达不到应用要求,所以筛选出适宜的漂白质量浓度是至关重要的。

图1是PAA质量浓度对织物的白度及顶破强力的影响。从图1中可以发现,当PAA质量浓度低于13 g/L时,织物白度随着漂液中PAA质量浓度增加而呈增长趋势,这是因为在这个范围内PAA质量浓度增加,生成具有漂白作用的·OOH增多,充分地与织物接触,使其更有效地与色素的共轭基团发生反应,从而提高织物白度。PAA质量浓度达到13 g/L以后,随着PAA质量浓度的增加,织物白度的增长趋于平缓,这是因为PAA质量浓度超过13 g/L后,虽然产生的漂白有效成分·OOH随之增长,但是在织物表面吸附的·OOH达到饱和,多余的·OOH并不能与织物发生反应或者部分发生反应,从而造成白度增长趋于平缓。

图1 PAA质量浓度对漂白效果及顶破强力的影响

随着PAA质量浓度的增加,织物的顶破强力整体呈下降趋势,在PAA质量浓度从10 g/L增长到12 g/L过程中出现了较大幅度地降低,可能是因为在PAA质量浓度低于10 g/L时对纤维造成的损伤是局部的或者是独立的,没有达到损伤临界值,随着质量浓度增加后,对纤维造成较大范围的损伤,超过损伤临界值,从而出现了顶破强力大幅度下降的现象,综合织物白度以及顶破强力情况,选择10 g/L进行漂白是一个较为合适的质量浓度。

2.2 温度对漂白效果的影响

漂白过程中温度的高低往往决定着漂白剂的活化能力,温度达不到漂白剂活化温度,漂白剂的有效成分发挥不了作用,得不到较好的白度;温度过高,会造成能源的过度消耗,适宜的漂白温度是漂白工艺的重要因素。图2是温度对漂白效果及顶破强力的影响。

观察图2中曲线可以发现,织物的白度随温度的升高呈增长趋势,这是因为升高温度能够有效降低反应所需活化能,同时PAA能够快速产生有效成分·OOH与色素反应,使漂白反应更加彻底,从而增加白度;当温度达到100 ℃时,白度达到最大值;温度高于100 ℃时,织物白度变化不明显,甚至略有下降,这可能由于温度过高,PAA产生的有效成分·OOH还没有与色素反应就分解散逸到空气中,也可能是PAA的有效成分与色素的反应达到饱和,白度不再发生变化。

图2 温度对漂白效果及顶破强力的影响

随着温度的升高,顶破强力有所下降,但是在60 ℃时,顶破强力略有升高,这可能是因为混纺织物成分中含有棉,吸水发生收缩,从而增大了顶破强力。实验发现,漂白后织物的强降率均在可服用范围内,而在100 ℃时白度达到最大,故选用100 ℃进行后续试验。

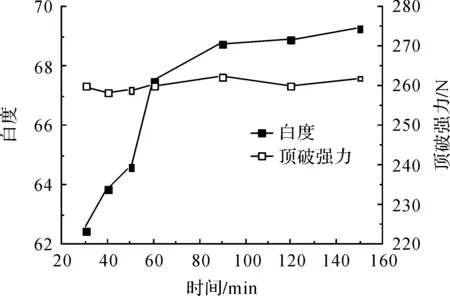

2.3 时间对漂白效果的影响

从图3可以看出,漂白时间小于60 min时,织物白度增加较为明显;时间大于60 min时,织物白度趋于稳定,这是因为在漂白过程中漂白体系处于封闭状态,而漂液温度以及PAA的质量浓度是一定的,随着时间的增加,PAA产生的有效成分·OOH逐渐与色素反应,当时间超过60 min时·OOH与色素反应完全,即使延长漂白时间,对织物白度的增加没有意义。

图3 漂白时间对漂白效果及顶破强力的影响

漂白后织物的顶破强力变化很小,相对比较稳定,均在可服用范围内,综合考虑漂白时间对织物白度及顶破强力的影响,选取60 min进行实验较为合适。

2.4 pH值对漂白效果的影响

一般的漂白工艺需要对漂液的酸碱度进行调节,研究使用氢氧化钠调节漂液的pH值,观察其对织物白度以及顶破强力的影响,结果见图4。

从图4可见,织物白度随漂液pH值的增大而下降,pH值小于4时,织物白度较为稳定;pH值大于4时,织物白度出现大幅度下降;pH值到达8时,织物白度最小,这是因为PAA的漂白效果受到分解速率以及最终分解率这两方面影响,生成PAA的反应是可逆的,pH值在3~4时,反应平衡没被破坏,PAA分解速率较慢,漂白有效成分·OOH能够满足漂白所需用量,从而得到稳定的白度,随着pH值升高,氢氧化钠与冰醋酸发生中和反应,使反应平衡向左移动,PAA发生分解,质量浓度下降,降低了与色素反应的有效成分含量,致使织物白度下降。

图4 pH值对漂白效果及顶破强力的影响

从图4中顶破强力曲线可以发现,随着漂液pH值的增大,顶破强力呈现上升趋势,这是因为随着pH值的增加,漂液中过氧乙酸含量降低,不能对织物造成氧化损伤。观察漂白后织物的顶破强力,均在可服用范围内,综合考虑,酸性条件下织物能够获得较好的白度,并且织物损伤不大。

2.5 优化工艺与常规过氧化氢漂白工艺对比

通过以上单因素试验,优选过氧乙酸漂白聚酰胺酯/棉混纺织物工艺为:过氧乙酸10 g/L(质量分数15%),漂白温度和时间分别为100 ℃、60 min,不调节pH(pH值在3左右);过氧化氢漂白工艺为:过氧化氢质量浓度18 g/L(质量分数30%),漂白温度100 ℃,pH值10,漂白时间60 min,优化后漂白工艺工艺与常规过氧化氢漂白工艺对比见表1。

表1 混纺织物漂白效果对比

通过表1数据可以发现,过氧乙酸对混纺织物的漂白效果远远高于双氧水漂白,经两种漂白剂漂白的混纺织物顶破强力有所下降,但下降幅度较小,均在可服用范围内;过氧化氢漂白后织物强力下降略大于过氧乙酸的,这是因为聚酰胺酯纤维是一种不耐碱的纤维,在碱性条件下会产生分解。

3 结 论

a)随着漂液pH值增加,PAA对混纺织物的漂白效果呈下降趋势,而顶破强力逐渐上升,综合考虑,漂液pH值在3左右最为合适;漂白温度越高,漂白效果越好,当漂白温度过100 ℃,织物白度增加较小,还会造成能源浪费,漂白温度为100 ℃最佳。

b)PAA质量浓度增加,织物白度随之增加,质量浓度过高时,白度增加缓慢,同时顶破强力下降比较严重,PAA质量浓度选为10 g/L最为合适;混纺织物的白度随漂白时间的增加而增加,当时间超过60 min时,织物白度增长变缓,故漂白时间选为60 min。

c)试验证明过氧乙酸漂白聚酰胺酯/棉混纺织物是可行的;优化后的漂白工艺为:过氧乙酸10 g/L(质量分数15%),漂白温度和时间分别为100 ℃、60 min,不调节pH值(pH值在3左右)。

[1] 王华平.“超仿棉”开辟化纤新空间[J].纺织服装周刊,2011(20):10-10.

[2] 佚名.新一代合成纤维——仪纶[C]//中国科协2014海峡两岸超仿棉加工技术应用研究青年科学家研讨会论文集.2014.

[3] CHINURA K, IWATA H, NAKAMURA Y,et al. Polyestercomposition:USP,3867478[P].1975-02-18.

[4] 刘添涛,廉志军,王建明.聚酯/聚酰胺及其棉混纺织物的染色性能[J].纺织学报,2013,34(10):90-95.

[5] 刘杰,孙聆芳,任会明.亚麻/羊毛混纺纱的过氧乙酸漂白工艺[J].毛纺科技,2011,39(7):13-16.

[6] USLUOGLU A, ARABACI G. Bleaching of cotton/polyamide fabrics with enzymes and peracetic acid[J]. Asia-Pacific Journal of Chemical Engineering,2014,9(3):364-367.