MEVVA源离子注入机控制系统的实现

2018-01-18

(北京机械工业自动化研究所,北京 100120)

0 引言

离子束表面改性技术通过离子注入方法改变金属材料表面层的物理结构和化学成分,改善其耐磨性和耐腐蚀性,增加表层接触疲劳寿命。离子注入技术具有不改变零件尺寸、注入层不会剥落以及可控性好等优点,广泛应用于各类精密零件加工。我们曾研制了双元素离子注入机,使工件的摩擦系数、硬度、耐腐蚀性均有显著提高,额定寿命提高到了5.83倍[1]。为了提高注入质量和工作效率,我们又研发了更大电流的多工位双元素离子注入机,并使用可编程控制器和上位组态软件来实现自动化控制、实时监控和数据存储。

双元素离子注入机采用金属离子源和气体离子源两种,其中金属源为金属蒸发真空弧放电离子源,即MEVVA源,气体源为宽束高能永磁微波离子源。本文仅对金属源的控制进行阐述。

1 MEVVA离子源简介

MEVVA源的供电系统包括:触发电源、弧放电电源、束流引出电源、和二次电子抑制电源。

微秒级脉宽的触发电压在阴极产生少量等离子体。弧电源是由脉宽1.5ms、阻抗为1欧姆的人工线组成,为阴极和阳极供电,使阴极产生的等离子体运动进而形成主弧放电,主弧放电是由一个或更多的电流密度高达106A/cm2的阴极斑蒸发并电离阴极材料而形成的电弧。束流引出电源为高压直流电源,引出电压负责将阴极离子引出并加速,形成高能离子束流射向被注入体。二次电子的抑制电源主要用来吸收弧流中的电子,保证测量系统的准确性,精确控制注入剂量。

为避免离子束在行进路径中因碰撞而受到干扰,减少因其他分子被离子化而注入,离子的运动应在真空系统中进行,我们使用的离子源要求启动系统真空度需达到2×10-3Pa。

2 控制系统要求

MEVVA源工作机制决定了注入机有很多高压设备,例如决定离子束能量的引出电压就采用了125kV的高压电源。引出电压加于阳极,第一栅通过一个电阻与阳极联接,因此第一栅、阳极、阴极及触发电极等均处于高电位,其电源应安装于高压仓内,并用一个隔离变压器供电。为保护低压设备,保证测量信号的可靠性和稳定性,系统设计时需考虑对高压的隔离。

轴承在离子注入过程中会因离子持续轰击而发热。虽然增大束流强度可以提高注入效率,但也会使轴承温度升高。研究表明,金属温度过高会改变其硬度等指标,我们常用不锈钢轴承温度大于100°时硬度下降明显。所以在离子注入时需实时监视轴承表面温度,通过增加水流或在一定范围内降低束流强度,将其控制在材料耐受温度内。

我们的离子注入机采用先进的多工位工装系统,该系统有公转和自传两个主轴。在保证投影面均匀度的基础上,一次工艺注入可覆盖两个工位的轴承,引入公转后可实现连续三次的离子注入无需人为干预。自转则是根据轴承的结构特点,在每次注入时都保持匀速转动,使轴承各种形状的表面被均匀注入。为保证轴承表面离子注入的均匀性,在投影均匀性一定、匀速自传的情况下,还需要稳定的束流。

此外,控制系统也应保证注入剂量的精准计算,剂量的大小直接影响轴承的耐磨性、抗腐蚀性等性能,也是离子注入工艺的重要参数。

3 控制系统实现

在对MEVVA源和离子注入工艺充分了解的基础上,根据设备的特殊性需求,开发了一套基于西门子S7 300系列的PLC控制系统。

1)系统组成

要实现离子注入机的自动控制,PLC需要控制真空设备、MEVVA源的各种供电电源等。工业控制计算机通过上位控制软件实现对设备的实时监控、用户交互和数据存储。系统结构如图1所示。本文主要介绍PLC控制部分。

图1 离子注入机控制系统组成

源高压设备包括触发电源、弧电压引出电源和抑制电源。引出电源、抑制电源放置于高压柜内,而处于高电位的弧电源和触发系统位于高压仓内,高压仓使用隔离变压器供电,并单独接地。位于高压仓的信号均采用光纤隔离传输,先将高压仓内的直流电压信号经压频转换电路转换成与电压成正比的频率方波信号,再经光电转换模块将频率方波信号转换成波长与光纤性能相匹配的光脉冲信号,通过光纤传送到低压接收端,在低压侧进行相应的逆变换得到0~10V的直流电压信号。频率信号在传输过程中不受波形变形与幅度变化的影响,相对于低压信号具有更高的可靠性和稳定度。

真空设备包括7台机械泵、4台分子泵、1台罗茨泵和预抽阀、前级阀、旁通阀、高阀等控制阀,以及3台真空计,真空计使用MODBUS协议与PLC通信。

工装系统主要由变频器控制的公转和自转电机组成,通过控制变频器的启停和频率,使工装自动定位并适时运转。

该离子注入机的水冷系统由水冷机组和流量检测开关组成,用来冷却高温的MEVVA源、轴承和靶。水的流量决定了冷却效果,流量检测开关可实时准确的监测水流变化,保证离子源的安全和系统正常运行。

测量设备主要指束流测量设备和温度测量设备。法拉第筒是可运动的束流密度测量装置,由步进电机控制其位移,通过比较不同位置的束流密度检测离子注入区的均匀性,亦可精确测量某一位置单位面积的积分剂量。靶流测量装置检测总束流,可与法拉第筒的测试数据对比计算均匀性。他与法拉第筒相互印证,为工艺分析提供多种数据支撑。热像仪实时监测轴承在离子注入时的表面温度,必要时采取措施保证注入时轴承温度在工艺设定值以下,确保工件在离子注入后其他主要性能不下降。

阴极推进由PLC控制的电机来调整阴极燃烧端的位置,阴极推进太少或过量都会造成起弧不正常或漏弧现象。

2)控制程序实现

PLC程序设计为模块化结构,主要有:自动真空、工装自动定位、自动注入、系统互锁及报警模块。

(1)自动真空模块实现自动抽真空、关真空、真空保底、暂停装料和装料完成继续运行功能。PLC通过Modbus主站模块轮询访问三台真空计,读取各检测点的真空值,以此决定分子泵、罗茨泵及各种阀门的开启和关闭。如开启顺序错误可能会导致设备的损坏,为此设置了设备连锁,当条件达不到时禁止开启相应设备。

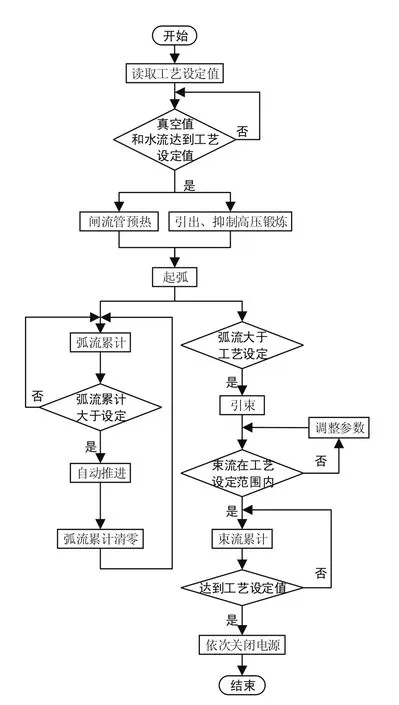

图2 自动注入流程图

表1 束流与重要参数关系表

(2)工装自动定位根据轴承安装的工位,及操作员选择离子注入的源,通过位于工位自传盘下方的传感器判断旋转方向和距离,自动旋转至该源的注入区域。

(3)自动注入程序从定位完成且真空达到要求开始,至注入完成关闭源的所有电源结束。简要流程如图2所示。

金属源在出束前首先要对引出电源和抑制电源进行高压锻炼,稳定后即可依次缓升弧电压、触发电压和触发频率完成起弧过程。弧放电的频率取决于触发频率,触发频率的增加会使平均束流随之增加。弧放电功率由弧压决定,弧压升高,起弧电离的功率加大,致使引出金属等离子体密度增加,明显的对引出束流的大小有贡献。故在电极结构确定的情况下,要得到大而稳定的束流,就要调整好触发频率、弧电压、引出电压之间的关系。以Ti元素为例,表1列出了常用的两种束流密度与供电电源的实验数据。

实验数据的结果表明,触发电压、引出电压和抑制电压达到相应数值后对束流强度的影响几乎可以忽略,故当束流密度超出工艺参数范围时,主要依次调整触发频率和弧电压两项参数。

程序在起弧时进行弧流累计,通过计算选择合适的时机推进阴极,这就避免了因阴极过短引起的漏弧或灭弧现象。阴极燃烧的速度与阴极材料和弧流大小均有关系,用户根据阴极材料设置推进间隔和推进时间,程序对弧流进行累计积分运算,当达到推进间隔设置值时启动自动推进。如推进间隔不合理,程序则计算单位时间内弧流小于工艺设定值的次数,达到设定次数则认为需要阴极推进。

弧流累计的精确程度决定阴极自动推进的时机是否合适,因而影响束流的稳定性。束流累计的精确程度则与轴承离子注入效果关系密切。所以束流值和弧流值的采集使用级别更高的中断块保证采集周期精准,滤除过高或过低的电流值后取平均值做为累计对象。计算公式为

(4)系统联锁

系统联锁的目的是保护人的安全和设备的安全。①门联锁。只有设备间门关闭时才可开启高压,高压开启后设备间门被打开则立即关闭高压;②工装、离子源水流异常则关闭相应电源;分子泵水流异常则关闭分子泵;③自动注入程序启动时,真空值过低则关闭高压电源;④真空室放气阀未关闭时禁止抽真空,真空状态下被误开启则立即关闭高阀、分子泵;⑤靶流超限立即关高压。

4 结束语

离子注入机控制系统的开发提高了试验和生产的自动化水平,避免了人为操作的失误,便于数据的记录、存储和分析。自动调束功能不仅响应速度快,而且在工艺参数设计合理的情况下调节更精准,使离子注入均匀性更高,注入效果更好。

[1]王锦辉,等.双元素离子注入机及其在航空发动机主轴轴承上的应用[J].核技术,2008.2.

[2]吴先映,等.100型MEVVA源离子注入机[A].2008全国荷电粒子源、粒子束学术会议论文集[C],2018.

[3]宋宁,等.离子注入工艺技术[J].集成电路通讯,2005.12.

[4]白彬,等.316L不锈钢氮离子注入层的高温摩擦磨损特性[J].摩擦学学报,2001.2.