铝合金盒体柔性夹具结构设计研究

2018-01-18

(天津市先进机电系统设计与智能控制重点实验室,天津 300384)

0 引言

近年来,随着我国航空航天技术的快速发展,对航天类零部件的需求量日益增长。铝合金结构件越来越呈现薄壁曲面、变厚度和整体结构的趋势,进一步提高了航空航天飞行器的性能[1]。航空产品的品种多,焊接精度要求高,生产批量小是其最大的特点。现在工厂加工小批量,多种类的焊接件都是通过人工夹紧定位进行的焊接。这样加工的产品不仅效率低,精度低也难以保证。专用夹具数量繁多,适用范围窄,缺乏计算机辅助夹具拼装系统和夹具生产流程管理系统。夹具的自动化,柔性化程度低。以上这些缺点都限制了夹具的发展和工厂的生产效率。在这样的前提下,夹具柔性策略应用而生[2]。

铝合金盒体作为航空电子元器件的承载保护体,尺寸繁多,材料厚度有0.6mm、0.8mm、1.0mm、1.2mm、1.5mm等,最大不超过2mm,以及铝盒的长宽高,每类的规格高达十几种,加工焊接较为困难。设计出一种新型的整体加工方案是十分有必要的。自动化和柔性化是现代制造加工业的发展趋势,为了解决企业面临的多种类小批量生产难题,本文提出了一种解决方案。通过对夹具结构的优化创新设计,使其更加自动化,柔性化,在一定尺寸区间内的盒体焊接都能自适应完成加工,因而提高企业效率,加快企业发展。

1 夹具理论及设计方案

1.1 柔性工装

柔性工装是基于产品数字量尺寸协调体系,采用可重组模块化结构的工装,自动化程度高,柔性工装系统目的是降低工装制造成本,缩短工装准备周期,同时大幅度提高生产率。近年来,在制造业各个领域中,柔性工装夹具的应用日益广泛,主要由于柔性中小批量生产模式越来越得到普及,这就要求工装夹具要尽可能具备一定的柔性,从而在保证质量的前提下方便快速地适应产品和生产工艺的调整。柔性工装结构是由标准件、基础件、合件、功能组件、单元模块等按照特定功能拼装而成,能够满足工艺要求,并能快速拆分重组[3]。

1.2 计算机辅助夹具设计——CAFD

计算机辅助夹具设计(Computer Aided Fixture Design)——CAFD始于20世纪70年代,在发展的过程中,新技术和新方法陆续被采用,如成组技术、特征建模、专家系统、虚拟现实技术、基于实例的推理(Casebased Reasoning,CBR)等[4]。CAFD大致分四个步骤:安装规划、夹具设计、结构设计、性能评估[5]。

在组合夹具系统中,利用模块化、标准化夹具元件及其功能部件,简化设计和快速制造,已成为夹具产品开发的基点。模块化、组合化的设计能够扩大夹具元件的使用功能和应用范围,获得事半功倍的效果,是实现夹具制造 “短、平、快、廉”的重要手段[6]。

1.3 设计方案

焊接位置分为平焊,横焊,仰焊,立焊四种,其中“平焊”位置最好,焊缝倾角0°~5°,焊缝转角85°~95°,所以在设计时要达到平焊的各项要求,为此设计以下方案。

图1 无盖铝盒

焊枪由焊接机械手夹持,座式变位机固定在焊接架上。由于工件是冲压折弯成型,必然会存在回弹,因此边角焊缝的控制是提高焊接精度的关键因素之一。针对这一情况,本方案设计了定位夹紧。因为被加工件是无盖矩形盒体,其外部通过丝杠滑块来定位,内部通过电动推杆夹紧,使得焊缝控制在焊接有效区间内。为了保证焊接质量,焊缝处于平焊位置时焊接质量容易控制,且焊接效果最好。因此,每焊完一条棱边,就通过变位机旋转90°,使下一条棱边处于平焊位置。变位机与丝杠夹紧装置相连且同轴度,旋转时需要丝杠使工件定位。为了使工件定位夹紧准确,在边角模具上安装压力传感器和红外测距传感器,对工件进行实时位置反馈。夹紧通过PLC控制焊接机械手,变位装置以及夹紧装置,使得加工配合精确无误。

1.4 加工流程

铝材的选择尤为重要,直接影响工件的成形质量。需要通过选择不同的航空铝材进行试验,最终筛选出合适的板材。

图2 加工流程

将选定的板材裁剪成所需的尺寸,对裁剪后的毛坯件进行毛刺的打磨。达到标准后的毛坯件放在柔性冲压机上进行折弯,折弯会使得工件发生一定程度的变形,还会有回弹,会对焊缝的控制提高难度,对接下来的焊接产生影响。折弯工序的精度需要严格控制。夹紧的方式与焊缝大小以及焊接精度都有密切联系,文章会进一步分析这两种夹紧方式的利弊,以及各自适应的工况。

2 柔性夹紧机构设计

2.1 结构及功能介绍

根据盒体焊接夹紧的两种方式,分别设计了相应的柔性夹紧平台来满足其工艺要求。

图3 夹紧方式

2.1.1 井字式滑台

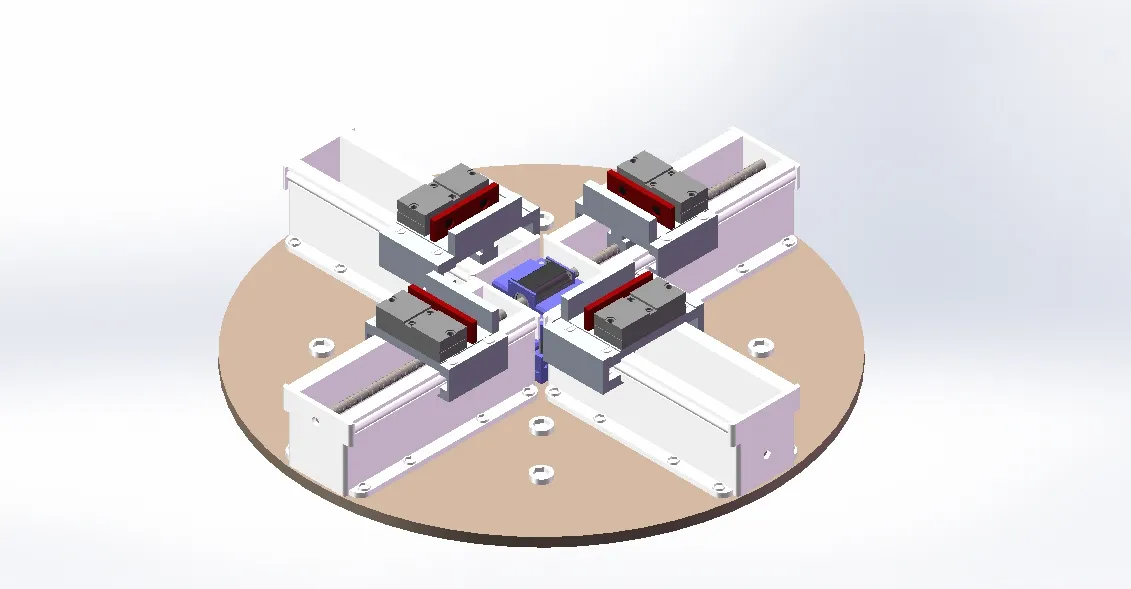

图4 井字式夹紧机构

图5 井字式结构图

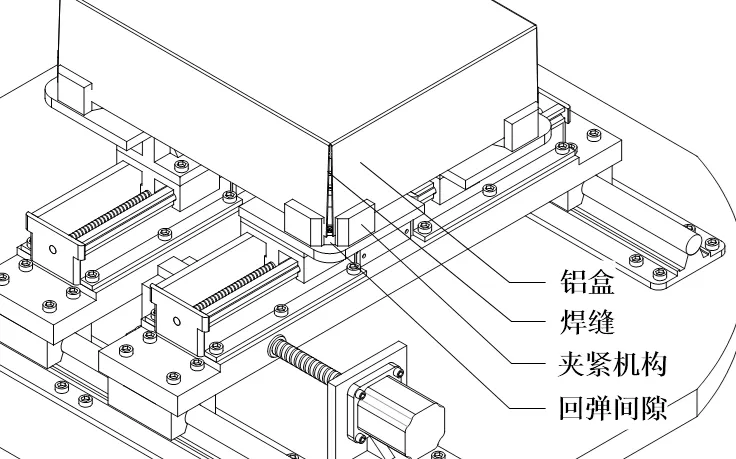

对于无盖薄板铝盒的焊接,对焊缝的控制直接影响后续的焊接精度。根据方案的研究,设计出了一种直接对铝盒四个棱角定位的柔性夹紧机构。具体参数如下:单轴心导轨总长500mm,有效行程320mm;滑槽长200mm,有效行程150mm;夹紧构件支撑面120×115,适应最低铝盒高度25mm。由于是棱角夹紧,计算夹紧范围应按顶角计算。通过计算测量其理论最小夹紧铝盒的长宽为310×220,最大为580×500,区间递进精度控制在1mm以内,即在该区间内的铝盒尺寸,长宽增量大于1mm都可以实现夹紧。该结构的优点是对于回弹较大的铝盒可以通过棱角夹紧来补偿修正,稳定焊缝;缺点是行程受限制较大,电机较多,结构较复杂,若铝盒超出范围无法进行夹紧。

定位部分采用丝杠滑台的形式进行精确定位,夹紧部分通过气缸机构进行推力夹紧。纵向滑台分别由两个伺服电机控制,横向滑台由两个双向异旋伺服电机控制。夹紧构件单元装有压力传感器和红外测距传感器,通过初定位后传感器将反馈信息传给控制器(PLC或微机),再进行夹紧补偿,实现闭环控制。

2.1.2 十字式滑台

图6 十字式夹紧机构

十字式机构滑槽长210mm,有效行程135mm;滑块长宽位111×65,要求铝盒最低深度25mm。通过计算测量该结构的理论最小夹紧尺寸为100×100,最大370×370。区间递进精度控制在1mm以内,即在该区间内的铝盒尺寸,长宽增量大于1mm都可以实现夹紧。该结构的优点是简单易控制,仅需两个双向异旋丝杠电机;缺点是对焊缝的控制不如井字式。定位仍采用丝杠滑台,夹紧通过气缸推力夹紧。控制方式如十字式。

2.1.3 方案对比

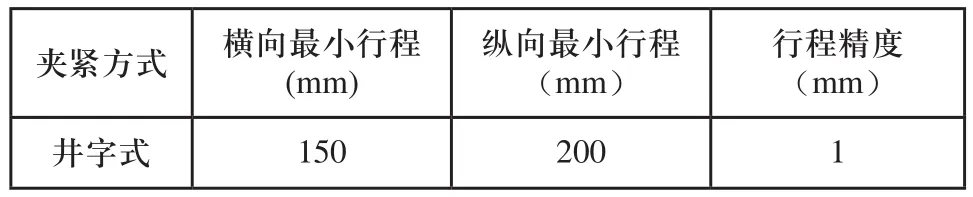

表1 夹紧尺寸

通过对比可知井字式结构更加柔性,由于铝盒是折弯件,回弹不稳定,对棱角焊接和焊缝的控制,井字式结构更加精确合理,缺点是不能夹紧较小尺寸的盒体。十字式夹紧结构简单,响应快速,能够夹持较小尺寸的盒体,最大缺点是不能对棱角夹紧,影响焊接质量。综上选取井字式棱角夹紧方案。

2.2 夹紧单元优化

针对井字式结构的缺点,将夹紧单元进行结构优化。电动推杆在滑块面上会影响边角压紧,因此将电机竖直安装在支座侧壁。如此,增加了有效行程,对于小尺寸铝盒有了较好的适应性。

表2 优化后尺寸

图7 夹紧单元

图8 铝盒夹紧

2.3 材料选取

该柔性夹紧平台主要面向铝合金盒体,且工件厚度,硬度都不高,所以在选材方面对材料没有特殊要求。转盘用304不锈钢,直线导轨滑槽和轴心由于磨损较多,采用高碳镀铬轴承钢(GCr15),滑块用铬钼合金钢,气缸部分用铝合金材质。滚珠丝杠采用GCr15SiMn轴承钢,加入Si和Mn元素后,材质的硬度、强度、韧性和塑性等力学性能都有提高[7]。

3 仿真分析

3.1 静力学分析

铝盒是通过冲压折弯成形,会存在一定程度的回弹,而夹紧焊接会把回弹控制,对铝板侧边施加挤压力。通过研究夹紧力的大小以及侧边的受力变形,可以选择出最佳的电动推杆。

将铝盒夹紧模型简化后导入ANSYS Workbench中,回弹角度设置为3°,即将铝板侧面进行3°的强制位移压紧。通过后处理得出所需的最大压紧力。

图9 变形云图

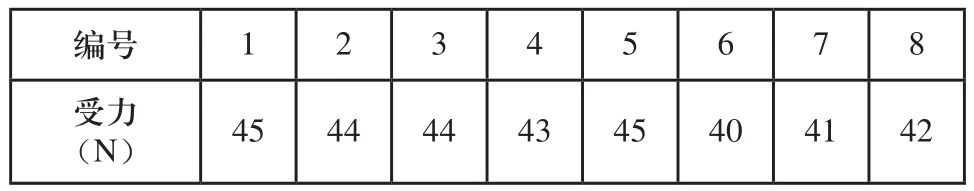

表3 边角受力

由表3可知,每个棱角的受力情况。其中最大为44.9N。选择电机时可按50N的推力为参考筛选型号。

3.2 动力学分析

由于井字式夹紧结构目标是矩形铝盒夹紧,且结构较为规则,所以只对其中的一个夹紧单元进行多体动力学仿真。

3.2.1 ADAMS分析

随着时代的进步,虚拟样机技术被广泛的应用于工程设计开发等领域。ADAMS作为虚拟样机技术平台的杰出代表,已经成为缩短产品开发周期,降低成本,提高产品质量的有效工具[8]。

对碰撞的描述有两种:经典碰撞模型和接触碰撞模型。刚体碰撞属于经典碰撞,不发生接触变形,求解时可求得广义速度增量和碰撞冲量,从而获得碰撞后的初始状态。该模型的缺点是不能给出碰撞时间,无法计算碰撞时的冲击力,所以在本次仿真时,需要在原模型处复制一个无质量的构件[9],与原模型采用锁定约束,再用无质量体与碰撞体进行接触约束。碰撞时产生的冲击力传递给锁定约束且无损耗,这样可以通过测量锁定约束的力来得出碰撞冲击力。

3.2.2 动力学仿真

将CAD模型导入ADAMS软件中,设定单位为mm,Kg,N,S,重力设为9.8m/s2。初步设置整个夹紧过程在4S内完成,先进行滑枕的横向移动,接近结束行程时进行滑块的纵向移动,最后气缸夹紧。驱动电机额定转速选择1200RPM和1000RPM,轴径6mm和8mm的丝导程选1mm,轴径为12mm的丝杠导程选3mm。驱动函数选择STEP(x,x0,h0,x1,h1)。结束时间设置为4s,步长为1000。然后设置传感器,本次仿真按最大铝盒行程计算,当滑块纵向行驶至最大行程结束。

图10 速度曲线

图11 加速度曲线

如图10所示,图中表示两个电机驱动的滑块速度变化曲线。大电机推动滑枕,由于负载大,且滑枕上装有滑槽,所以速度变化较滑槽小电机平缓。整个过程3秒完成,滑枕先移动,在1.5秒时滑槽丝杠转动。滑块先加速达到最大速度后马上减速,图11表示其加速度变化曲线。在开始移动和停止时,变化较大,但在合理范围内,对零件冲击影响较小。

4 结束语

文章设计的柔性焊接夹紧机构,适用于规则盒体的柔性焊接,根据企业的实际情况设计了两种结构来解决现存的问题。配合自动焊接机械手,生产精度和效率将会大大提高。通过与企业的合作,以及对柔性焊接夹紧结构的设计和虚拟样机的仿真,加深了相关知识的理解

【】【】和应用,经过理论和实际验证,柔性焊接有很大的发展空间。

[1]王细洋.飞机结构件机械加工柔性夹具系统[J].航空制造技术,2012,(17):45-49.

[2]于建华,陈志同.双臂自适应夹具加工变形控制方法[J].航空学报,2016,(05):1657-1665.

[3]田川,任工昌,王晨,李愿望.夹具及其设计概述[J].机床与液压,2016,(11):160-162,167.

[4]梁建光,孔啸,殷莉,李铭.薄壁铝合金检具加工柔性工装夹具的设计[J].制造业自动化,2012,(21):108-110,135.

[5]Hui Li,Weifang Chen,Shengjie Shi. Design and Application of Flexible Fixture[J].Procedia CIRP,2016,56:

[6]Pan Zeng,Li Ping Lei,Le Mei. Experiments and Numerical Simulations on Laser Welding Deformation of Thin Plate Considering Constraint Clamp[J].Advanced Materials Research,2013,2200(631).

[7]陈晓梅.数控加工组合夹具仿真设计应用研究[J].电子机械工程,2013,(03):41-43.

[8]王永强.滚珠丝杠进给系统自适应建模理论与方法研究[D].山东大学,2013.

[9]许海涛,顾文斌,王强.基于ANSYS Workbench的保持架柔性夹具的低速碰撞仿真[J].机械设计与制造工程,2015,(07):7-10.