吸盘机械手机构设计与运动学分析

2018-01-18徐佳伟王收军葛为民王肖锋丁跃达

徐佳伟,王收军,葛为民,王肖锋,丁跃达

(1.天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.天津理工大学 机电工程国家级实验教学示范中心,天津 300384;3.中国汽车工业工程有限公司,天津 300110)

0 引言

随着劳动力成本的不断上升,工业自动化设备在很多领域正越来越多地被广泛使用,其中工业机械手凭借其稳定性好、适应面广、效率高等特点,成为工业自动化生产的理想工具。与人相比,机械手可以在有毒、有害、危险的环境下连续工作,比如焊接、喷漆等;也可以完成频繁、单调、重复的劳动、比如上下料、搬运等[1]。在产品包装、物体的传输和机械装配等自动化作业线上,使用真空吸盘来抓取物体的案例越来越多[2]。国内外多数生厂商已经使用了这种吸盘式机械手,比如上海汉尔得工厂,特斯拉无人工厂等。

柔而有弹性的吸盘可以很方便地实现诸如工件的吸持、脱开、传递等搬运功能,并确保不损坏其作用对象。现有的吸盘机械手只能对形状比较简单规则零件进行搬运放置,因为玻璃板是光滑的平面,所以这种吸盘机械手主臂只需要1~2自由度安装多个吸盘头就能满足工作要求,比如最常用的盘式机械手只使用在对玻璃板的夹取和搬运。但在汽车焊装生产线中,白车身是有很多薄板件组合而成并且形状不规则,对吸盘机械手要求更复杂且需要更多的自由度,多自由度吸盘机械手将成为焊装生产线上设备制造研究的重点。

本文研究的龙门架悬挂式吸盘机械手主要通过四个多自由度的吸盘机械手和两个辅助吸盘机械手对零件的搬运,不仅满足对不规则零件搬运要求,而且拥有超大行程、高负载、高效率,简单经济、寿命长等特点,具有广阔的应用前景[3,5],所以吸盘机械手的研究尤为重要。龙门架悬挂式吸盘机械手机构进行设计和运动学分析通过对龙门架悬挂式机械手的机构设计、运动学建模及工作空间的分析展开吸盘机械手的研究:首先,建立吸盘式机械臂的三维模型,基于旋量理论[6]建立吸盘机械臂的运动学模型,得出吸盘机械臂的末端位姿方程,然后利用MATLAB基于蒙特卡洛数学分析方法[7]得出单臂吸盘机械手的最大工作空间和在某一位置四个吸盘机械手的协同工作空间,最后把三维模型导入ADAMS中,得到吸盘机械手虚拟样机,使用STEP函数对虚拟样机的工作域进行求解分析,并对四臂吸盘机械手工作空间进行分析[8],为以后吸盘机械手的尺寸调整对薄板件的吸持点及轨迹跟踪打下坚实的基础。

1 吸盘搬运机械手机构设计

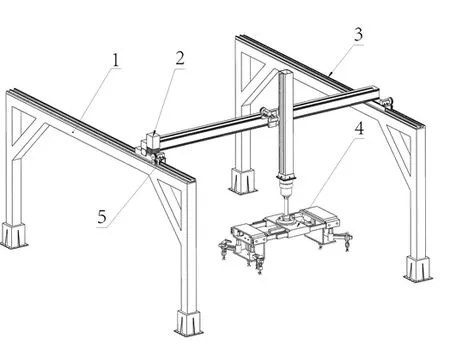

吸盘机械手采用悬挂式结构安装于龙门架上,沿着三个相互独立垂直的坐标轴(即X轴、Y轴、Z轴)运动,最终使吸盘机械手到达设定的位置,该机械手适用于物品长距离的搬运、抓取。电控箱独立设计,与机械手分离,操作方便。图1为吸盘机械手搬运零件工作原理图,图2为龙门架悬挂式装吸盘机械手示意图。

图1 功能原理图

图2 龙门架悬臂式吸盘机械手

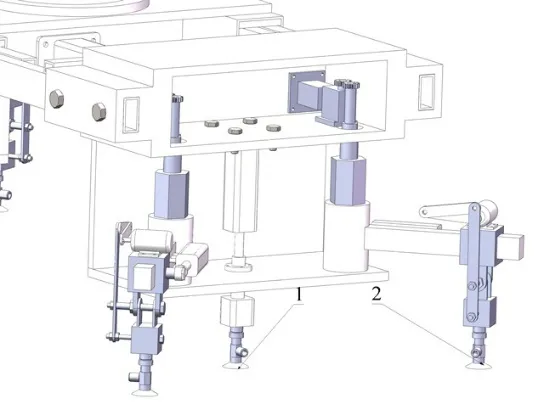

图3 局部放大图

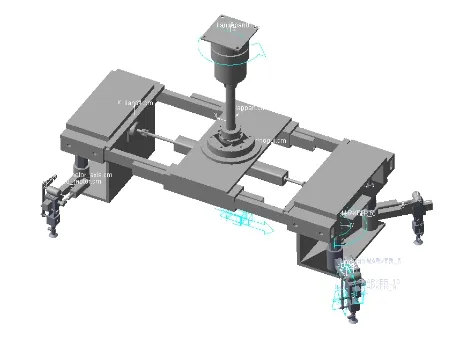

图4 四臂吸盘机械手

在SolidWorks中建立三维模型,图4四臂吸盘机械臂模型。每个吸盘机械臂有五个自由度,前两个关节(转动关节序号1和移动关节序号2)属于联动机构,根据被抓取零件的尺寸快速调整机构的空间位置,其中转动关节1为四个吸盘机械臂的共同关节,移动关节2为两两吸盘对称移动自由度,后三个自由度(序号3、4、5)属于独立的自由度用于调整不规则零件被吸持位置也称定位点的位置。伺服电机驱动双摇杆机构带动转动关节序号5工作,能使末端吸盘达到前后水平位置,极大的提高了吸盘工作空间。序号6为真空吸盘机构。图3为吸盘机械臂的局部放大图,其中吸盘机械臂采用模块化设计[9,10]可以根据零件的形状和尺寸设计,当超过吸盘机械手自身调节范围时,切换成其他尺寸的吸盘机械手。此种结构变换属于局部改变,主要机构模块都保持不变,可以节约制造成本,实现快速切换功能,满足现代化设计需求。另外辅助吸盘机构的主要作用防止大跨度薄板类的零件在搬运过程中不因自身的重量而发生弯曲变形。

2 吸盘机械臂的运动学分析

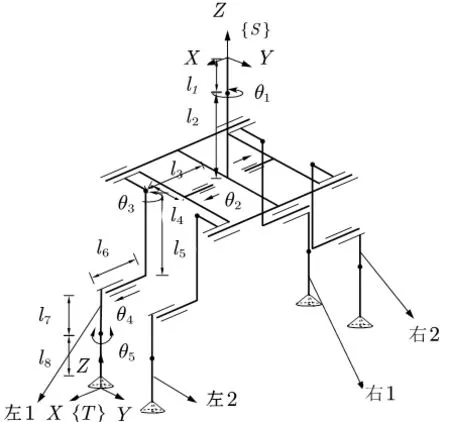

吸盘机械臂有四个轴对称吸盘小臂组成,只需分析一组机械臂运动学。吸盘机械臂运动学就是建立在各个运动关节和末端执行器(即末端吸盘)的空间位姿之间的关系,为系统的控制提供分析的手段和方法。基于上述结构建立各关节运动参数,其机构简图如图5所示。

图5 吸盘机械手机构简图

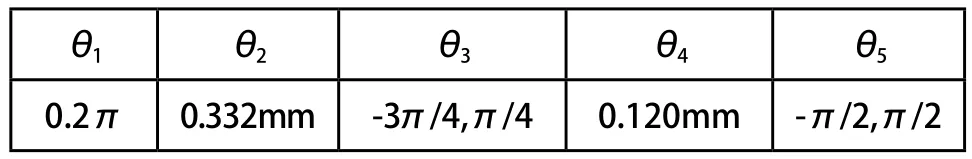

表1 吸盘机械臂的参数表

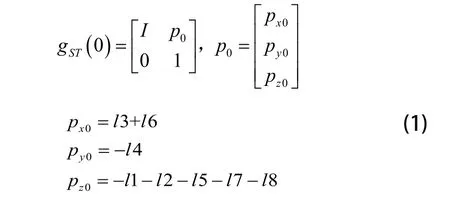

由于四臂吸盘机器手采用相同的结构布局,故只需要分析单臂的运动学即可。由于图形5机构紧凑,图中只标注左1臂初始位形的的参数。已知S是基础坐标系,T是末端工具坐标系,从基础坐标系开始对各杆件和关节编号,各关节的运动由位于各关节轴线产生。初始位置工具坐标系与基础坐标系的变换为:

同理其他三只机械手初始位形和同一个惯性坐标系,可以得出吸盘末端点的位姿。

3 工作空间

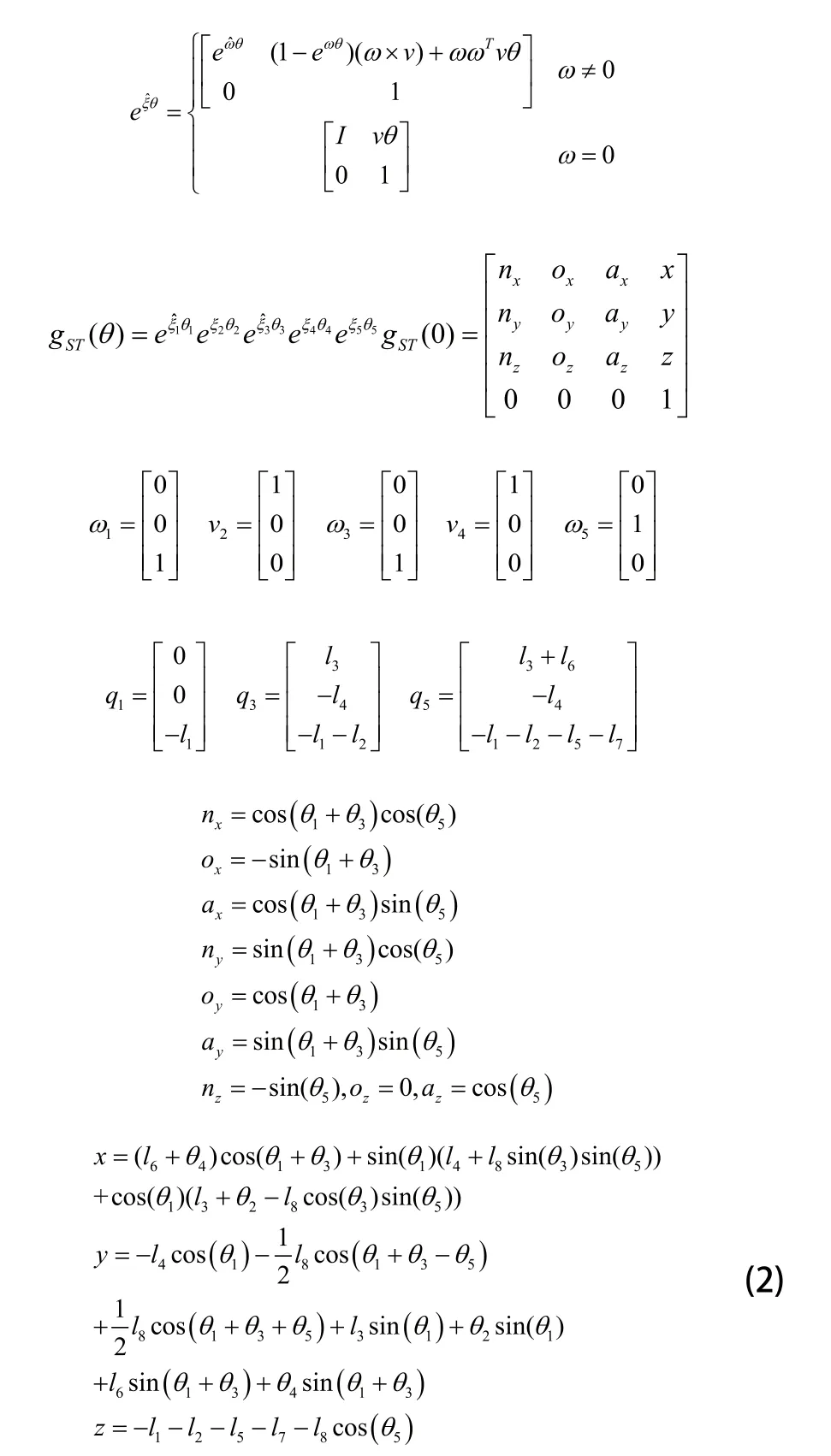

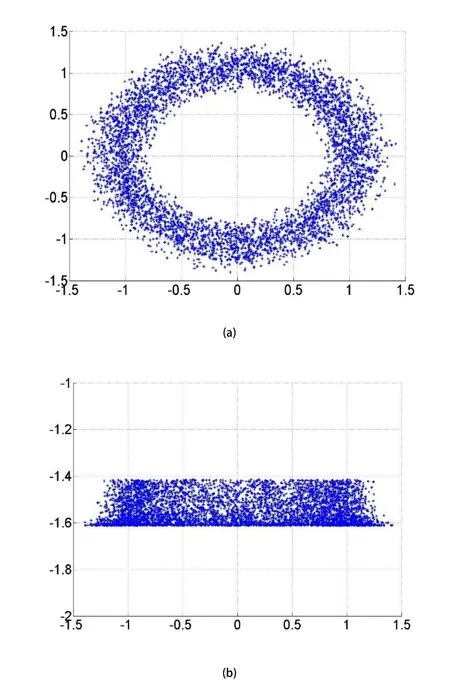

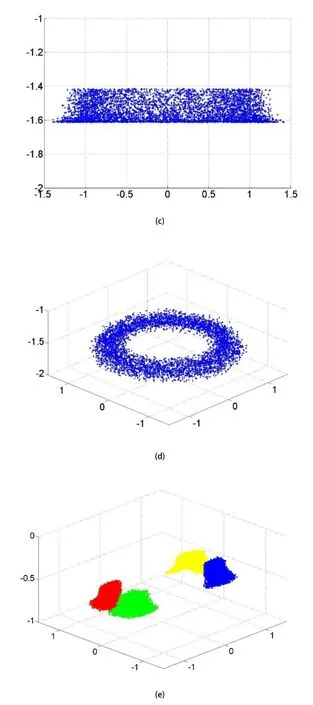

利用Matlab软件对吸盘机械臂工作空间进行求解。根据蒙特卡罗数值分析法,建立此机械手的工作空间云图。在Matlab环境下,利用rand()函数,产生各个变量在在定义的区间的随机值,即将其带入式(2)x,y,z表达式中,就可以得出单只机械臂的工作空间云图,如图6(a)、6(b)、6(c)、6(d)为左1机械手工作空间云图,其他三只机械手也具有相同的空间工作云图,表示龙门架在机器视觉和位置传感器的引导下到达指定的位置,单只吸盘机械手工作范围。图6(e)为不考虑1θ关节的作用时,四个小臂机械手同时工作的空间云图,该图相对于单只吸盘机械手工作空间云图可以更加直观方便地观察出四只机械手同时工作所能夹取零件尺寸范围,同时也能判断待夹取的零件控制点是否在吸盘机械臂工作范围内,为后续根据零件的大小调节可重构机械手的尺寸给出依据。

图6 空间工作云图

通过仿真图6(a)可得单臂吸盘机械臂在1θ旋转过程中末端吸盘所能达到的工作间,得出单臂末端点的运动范围内径为1.008m,外径为3.012m的圆环。图6(e)四小臂协同工作吸盘空间云图,要求满足被抓取的零件的几何尺寸至少能落在图中的四个不同颜色的区域内,才能被吸盘抓取。通过对工作空间的分析,为后续在零件上确定被抓取点的研究对在搬运过程中对零件产生的变形具有重要的意义。

4 虚拟样机的建立

利用ADAMS对吸盘机械手进行虚拟仿真测试,能够快速的查找问题,发现问题,能避免吸盘机械手在制造过程中出现不必要的问题。吸盘机械手由四个小机械手组成,前后左右机构对称,相互配合工作。在导入ADAMS中在不影响结果的前提下在进行适当简化,图7所示为简化流程图。

图7 流程图

图8 导入ADAMS中三维模型

将吸盘机械手模型导入ADAMS中,如图8所示,导入后对各个零件进行重新命名,设置相应的材料属性,赋予质量,对吸盘机械手相应的关节施加运动副,然后对每个关节施加相应的驱动函数,完成相应的动作,得出吸盘机械手运动曲线。

由于吸盘机械手是轴对称模型,以其中一个吸盘机械手为分析对象,其他机械臂通过ADAMS布尔操作合成一体,再删减不需要的零件。然后对其分析,根据吸盘机械手的参数和基本设计指数对虚拟样机中一个臂进行仿真可以得出吸盘机械手的运动数据及轨迹曲线。

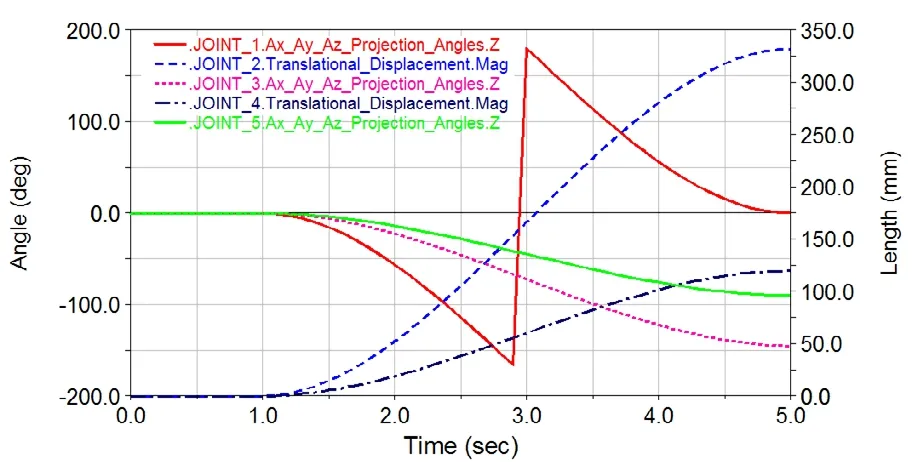

在吸盘机械手单条机械手五个关节,根据运动方式,输入STEP驱动函数,如下:

关节1:STEP(time,1,0d,5,360d)+STEP(time,15,0d,20,-360d)

关节2:STEP(time,1,0,5,332)+ STEP(time,15,0,20,-332)

关节3:STEP(time,1,0d,5,145d)+STEP(time,20,0d,25,-145d)

关节4:STEP(time,1,0,5,-120)+STEP(time,15,0,20,120)

关节5:STEP(time,1,0d,5,90d)+STEP(time,15,0d,20,-90d)

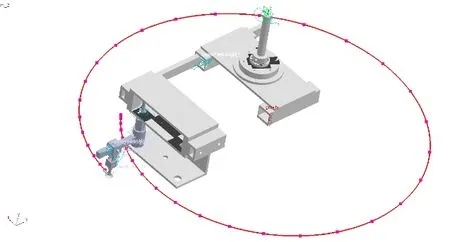

在单吸盘机械手的仿真过程中,对末端吸盘标记mark点进行轨迹绘制从而得出单吸盘机械手在空间内理论工作区域如图9所示。

图9 单只吸盘机械手理论工作区域

图10 单吸盘机械手每个关节的角度θ曲线

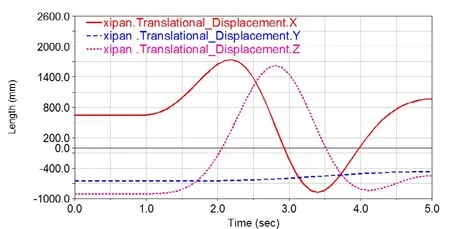

图11 吸盘末端标记点X、Y、Z位置仿真曲线

在仿真完成后,按F8进入ADAMS/POSTPROSS界面对仿真结果进行数据分析,如图11所示为末端吸盘标记点的XYZ三个方向的位置曲线输出测量值,图10为单吸盘机械臂每个关节的角度曲线输出测量值。由图11仿真结果可知在单吸盘机械手旋转360度过程中,若以初始时刻吸盘为0位置,则吸盘能向前最大1.741m,向后最大0.879m,与吸盘机械手在MATLAB仿真中的位形空间尺寸极其吻合。从而验证了建立运动学的正确性。由图10关节角度运动曲线可知,在给定的驱动要求下,单吸盘机械手具有相对稳定的运动形式,符合设计者的要求。

5 结论

以自行设计的吸盘机械手为研究对象,首先以旋量坐标确定各个关节参数,求解运动学正解,然后在MATLAB中编程绘制单只吸盘机械手的工作空间,分析吸盘机械手可达到最大和最小的工作范围。然后在以关节1θ停止转动,分析四只机械手协同工作时吸盘抓取的工作范围。通过ADAMS虚拟样机的仿真,更加直观的描述吸盘机械手的运动参数。通过以上的分析,确定吸盘机械手抓取零件尺寸范围和运动参数,同时也为后续的协调控制和轨迹跟踪做好基础。

[1]何兰.工业机械手研究及应用[J].电子世界,2013,(23):167-168.

[2]刘继展,李萍萍,倪齐,李智国.番茄采摘机器人真空吸盘装置设计与试验[J].农业机械学报,2010,(10):170-173,184.

[3]丛海鹰,毛承志,刘北英.吸盘式上下板料机械手关键结构设计[J].机械制造与自动化,2008,(03):76-78.

[4]李文,冯毅,张金武.基于PLC控制的吸盘式气动机械手设计[J].液压气动与密封,2016,(12):35-38.

[5]沈孝芹,张蔚波,于复生,陈继文,李巍.气吸盘式注塑件拾取机械手的研制[J].现代制造工程,2008,(08):100-101.

[6]陈伟海,周杰,于守谦,吴星明.基于螺旋理论模块化机器人运动学分析与仿真[J].北京航空航天大学学报,2005,(07):814-818.

[7]周律,周昱明,汪亮,朱金龙.基于蒙特卡罗方法的双臂机器人工作空间分析[J].机械传动,2014,(06):85-87,118.

[8]习芦俊,池宏勋,席文明,等.双臂机器人的协作上作空间数值计算方法[J].中国机械工程,2001(S1):139-141.

[9]蔡业彬.模块化设计方法及其在机械设计中的应用[J].机械设计与制造,2005,(08):154-156.

[10]GAO Yicong,FENGYixiong,TANJianrong. Product Modular Design Incorporating Preventive Maintenance Issues[J].Chinese Journal of Mechanical Engineering,2016,(02):406-420:70-75.