基于PLC的饼干包装自动生产线输送控制系统

2018-01-18刘路明邹鹏达

刘路明,邹鹏达

(温州职业技术学院,温州 325000)

0 引言

食品工业是劳动密集型产业之一,历经几十年,在食品机械行业的发展推动下,自动化水平逐渐提高,一些自动化单机设备层出不穷,国内一些企业也开始大量引进自动化生产设备、技术[1~5]。我国包装机械企业大多以生产单机为主,且行业集中度较低,未来产业链整合,向成套的智能包装生产线发展将成为未来大趋势。PLC作为自动化领域最常见的控制器已经广泛应用于包装机械里各个方面[6~11]。

本文以威化饼干包装为例,对威化饼干包装流程进行分析,设计满足要求的自动化包装生产线。采用欧姆龙PLC设计了食品包装生产线的控制系统。经过现场生产表明:威化饼干包装自动化生产线获得良好的经济效益,具有广阔的市场前景,值得应用推广。

1 系统构成及特点

1.1 生产线的构成

自动生产线由整列单元、金检单元、下沉单元、接料单元、理料单元、包装单元和储存单元组成,除包装单元,其他单元都有总控单元集中控制,总控单元与包装单元之间有信号交换过程如图1所示。

自动生产线输送控制系统的工作原理:该系统为饼干包装生产线前端理料线,其为2台卧式包装机分配产品功能包括输送和整理产品,如图2所示。饼干一排排由前端通过传送带输送过来,通过整列单元,把每一排的产品档齐;档齐装置由旋转气缸驱动,当前面的对射式光电开光检测到产品到达的时候,旋转气缸驱动档片对整排产品进行整列的作用,之后产品基本整齐。接着进入金检单元,若检测到产品里有金属物质,则剔除该整排产品。之后产品继续由传送带驱动,到达下沉单元部分,当对射传感器PE1检测到产品时,PLC开始计算这排产品的距离,当这排产品输送到该段皮带前端一定距离处,下沉单元开始下沉,这时产品落入接料单元。接料单元位于下沉单元下部。运动方向为横向输送,产品在接料单元上横向输送给包装机。由于产品在接料单元上排列为长边朝前,而卧式包装机需要产品短边进入进行包装,这时候就需要整理单元对产品进行方向的调整。整理单元包括两条并列的皮带、输送皮带和导向皮带。两条并列的皮带有速度差,产品经过的时候在速度差的作用下回发生偏转,然后进入输送皮带,再由导向皮带把产品一条条短边朝前导向到包装机的进料系统里由包装机进行包装过程。通过1#下沉单元等给1#包装机分配产品之后,后续的整排的产品继续向前输送进入2#下沉单元,运行过程如同1#下沉单元。饼干包装生产线系统的配置根据前端产品的产量,配置包装机的数量,使得产量和包装机的处理能力相匹配。为了使得系统更加稳定可靠的运行,我们配置了储存单元,由于包装机会出现故障停机,或者其他问题,这时候输送带上的产品就处理不完,这时候多余的产品会储存到储存单元上。

图1 系统构成

图2 系统布局图

1.2 输送系统特点

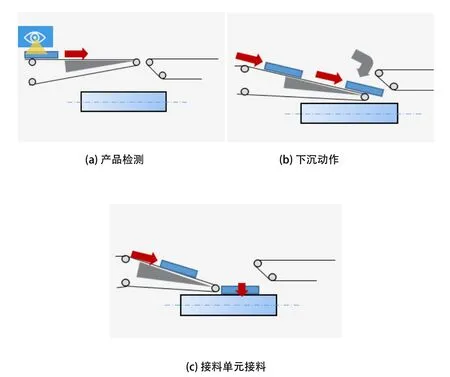

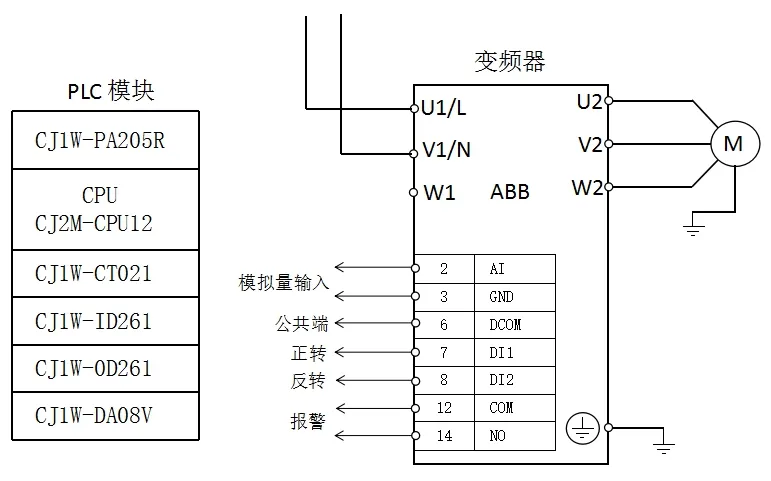

输送系统的关键是下沉单元的控制。它包括产品检测传感器由对射式光电传感器构成,可检测到传送带上的产品,以及传送带上安装有增量式编码器,用于计算产品由光电传感器位置运行的距离,到达计算距离位置,下沉单元开始下沉,之后上台。该下沉单元驱动包括两个变频电机如图3所示,一是水平皮带运行电机,另一个可正反转,由凸轮带动,驱动皮带机构下沉和上台过程。如图4(a)、(b)、(c)所示,水平变频电机带动皮带运转,产品在皮带上移动,当运行到光电传感器的地方,此时传感器检测到产品,说明此处有产品,这时候控制器采集安装在水平电机轴端的增量式编码器信号,开始计算产品运行的距离。为了保证产品能稳定的落在接料单元上,必须严格计算产品下料位置到达之后,控制下沉的电机正转开始下沉,之后反转开始上台。图5为下沉变频电机接线图,变频器采用ABB的一款变频器,具有模拟量控制功能,PLC通过模拟量输出模块输出模拟量信号给变频器,接于2、3两个端口。变频器端口7、8可控制电机实现运行过程的正、反转从而带动机构下沉和上台过程。

图3 下沉单元控制原理

图4 下沉单元

图5 下沉单元

2 程序设计与运行

2.1 程序设计

程序设计是整个PLC 控制系统的核心部分[12,13],根据饼干包装自动生产线的工作过程和工艺要求,确定系统的控制方式和控制参数,按工艺过程完成相应动作。为了提高系统的稳定性和可靠性还需要增加必要的保护、连锁和互锁功能。

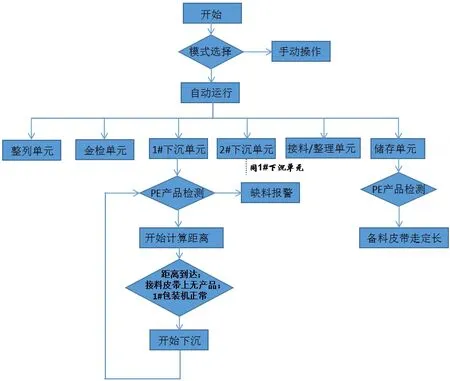

该控制系统采用模块化编程[14,15],工作流程如图6所示。流程分析如下:

1)系统上电后,开始模式的选择,手动模式下,我们可以对各段皮带进行点动运行,方便对其进行检修。可对各个气缸进行操作。自动运行选择自动模式。

2)采用自动运行之后整列单元、金检单元、1#、2#下沉单元、接料/整理单元以及储存单元在PLC总控单元的控制下进行集中控制。

3)该系统包括2个包装机,1#下沉单元和2#下沉单元分别为1#包装机和2#包装机提分配产品。以1#下沉单元为例,当PLC读取到安装于传送带上的传感器的信号,此时欧姆龙高速计数模块CJ1W-CT021开始读取旋转编码器的脉冲,PLC计数产品走过的距离。当产品到达距皮带顶端300MM处,下沉变频电机开始下沉动作,产品落入接料单元,之后下沉变频电机开始上台。按工艺要求,若包装机故障或者接料单元上有产品时,下沉单元不可动作,否则产品堆积,严重影响生产线的运行。

4)为了保障系统的稳定性,该系统配置了储存单位,由于生产线来的产品大致稳定,若包装机偶尔故障或者接料单元上有产品还未处理完,这时候多余的产品需要输送到储存单元上。储存单元由变频电机驱动皮带。在皮带前端安装有光电开关,用于检测是否有产品到达,若检测到产品,皮带走一段长度。该长度可由PLC单独控制,根据产品大小,皮带速度来确定,使得多余的产品按照一定的间隔存储于存储单元上。

5)为了保障设备以及人生安全,生产线上配备拉线开关,该信号输入到PLC,当出现紧急事故需要停机时,工人只需拉动次开关,系统就会停止运行。

6)系统程序按照各单位功能不同,分段进行编程,简单明了,方便排查,以及日后多个包装机站进行扩展。

图6 系统PLC控制原理图

2.2 设备运行

设备调试运行如图7所示,需要考虑多方面因素,生产线在工作状态随时会遇到紧急情况,所以需要在设备上安装急停按钮和拉线急停开关。一旦发生紧急情况,只需要按下紧急停止按钮和拉线式开关,整套生产线立即停止工作;故障解除后按启动按钮使生产线各个部分继续工作。该系统可对各段皮带进行单独检修,在手动模式下,单独点动各段皮带。自动运行时,该系统可处理25-30排/分钟的产品,每分钟可到达1000包的产量,并且稳定运行。

图7 现场运行

【】【】

3 结论

系统采用了欧姆龙CJ2M可编程控制器作为控制系统的核心,统一协调自动线各模块之间的动作,结合变频器技术,传感器技术实现对自动生产线输送系统的控制。系统经过实际运行表明,其可以广泛应用于食品包装领域,与卧式包装机组成自动化生产线系统,大大地提高了生产效率。

[1]陈文.包装机械发展趋势[J].上海包装,2011(2):36-38.

[2]戴宏民.包装机械技术发展趋势及我国的应对[J].轻工机械,2003(4):1-4.

[3]杨祖彬,曾莉红.基于食品安全的我国食品包装机械技术发展路径探讨[J].包装工程,2011,32(13):117-121.

[4]尹章伟,毛中彦.包装机械[M].北京:化学工业出版社,2010.

[5]丁黎光,李伯胜,丁伟.包装生产线机械设备的自动化[J].包装工程,2001,22(4):33-36.

[6]刘乘,李晓刚.PLC在包装机械上的应用[J].包装工程,2004,25(2):51-53.

[7]蔡旭明.基于全自动包装机PLC的优化设计[J].机电工程技术,2012,41(7):31-34.

[8]李学忠,张国全.全自动包装机PLC控制系统设计[J].广西轻工业,007,2(2):41-42.

[9]唐宗美,杨光友,马志艳,等.包装设备控制系统综述[J].包装工程,2013,34(5):107-110.

[10]杜巧连,陈旭辉,舒柏和.自动化包装机械控制系统的设计方法研究[J].机械管理开发,2015(6):27-32.

[11]韩占华,郭飞.自动化在包装机械中的应用和展望[J].包装与食品机械,2011,29(3):49-52.

[12]高钦和.可编程控制器应用技术与设计实例[M].北京:人民邮电出版社,2006.

[13]杨公源.可编程控制器(PLC)原理与应用[M].北京:电子工业出版社,2004.

[14]张利平.自动包装机模块化控制系统的研究[J].包装与食品机械,2010(5):13-15.

[15]张聪.连续自动制袋充填包装机的模块化设计及其控制系统的研究[J].包装与食品机械,208(5):33-35.