基于PID的混合动力矿车驱动力协调控制

2018-01-18

(武汉理工大学 现代汽车零部件技术湖北省重点实验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

混合动力汽车由于增加了电动机这一动力源,使得其驱动力分配控制成为了热点问题。文献[1]针对多轴独立电驱动车辆采用了分层控制的驱动力协调分配控制。文献[2]采用分层最优转矩控制策略实现了四轮驱动电动汽车的操纵性和稳定性的提升。文献[3]提出了利用模糊控制器协调控制制动控制器、驱动控制器和防滑控制器的新型协调控制方法。文献[4]提出了综合效率最优的能量分配策略与协调控制算法实现了系统效率和模式切换过程中的平稳性优化。文献[5]提出了根据车辆动力学和车辆行驶状态的转矩分配方式,使得牵引力控制系统的性能得到提升。文献[6]提出了2种多轮驱动转矩协调控制策略,改善了车辆行驶时的动力性和稳定性。文献[7]开发了基于逻辑门限及Fuzzy-PI的驱动防滑控制算法。

根据已有的汽车理论,结合1台52T分离轴式并联混合动力矿用自卸车,利用已建立整车模型以及控制策略模型,通过联合仿真验证了驱动力协调分配控制策略的有效性。

1 动力系统结构及建模

1.1 分离轴式混合动力汽车结构

本文研究的分离轴式混合动力矿用自卸车的动力系统,区别于常见的串联式混合动力系统以及并联式混合动力系统,在前轴增设了电驱动系统,使矿用自卸车在满载爬坡时具有更好的动力性能。该动力系统的结构如图1所示。

图1 分离轴式并联混合动力系统结构示意Fig.1 Structural sketch of separated axle parallel hybrid powertrain

分离轴式并联混合动力系统的主要动力源包括电动机以及发动机;动力传动路径有2条,一条是从发动机通过变速器、分动箱、差速器到后轴驱动轮,另一条是从电动机经传动轴、差速器到前轴驱动轮。

前轴电驱系统被定义为电辅助驱动系统,不具备单独驱动整车的能力。它可以根据整车功率需求情况以及发动机负荷情况参与或退出驱动,当车辆以一定速度制动时,电辅助制动系统参与制动并回收部分能量。

1.2 发动机模型

基于已有的发动机稳态试验数据,能够利用插值的方法求出发动机输出转矩的函数表达式。通过给定的发动机节气门开度及发动机转速,获得当前状态下发动机的输出转矩Te,即:

式中:Te为发动机输出转矩,N·m;ne为发动机转速,r/min;α为发动机节气门开度,%。

1.3 电机模型

电机的控制模式采用转矩控制,整车控制器通过向电机控制器发送转矩指令,实现对电动机输出转矩的控制。电机的输出性能(转矩Tm,功率Pm分别由式(2),式(3))利用在试验台架上测得的数据通过查表的方法获得,再进行动态修正。

式中:Tm为电机转矩,N·m;γ为节气门开度,%;ωm为电机转速,r/min。

1.4 轮胎模型

轮胎模型需要能够较好反应车辆在运行过程中轮胎与地面作用力的数学模型。运动过程中,轮胎与地面之间纵向作用力表示为

式中:Cs,max为最大滑移修正系数;Cs1,Cs2为滑移修正系数;vr为实际车速,km/h;Sw为轮胎滑移率,%;rw,dyn为轮胎动态滚动半径,m。

对于一个确定的滑移率,轮胎能够提供的最大纵向驱动力为

式中:Fin为驱动轮输入驱动力,N;μtire为轮胎摩擦系数;μroad为路面摩擦系数。

1.5 整车受力分析

根据牛顿第二定律,车辆行驶过程中的驱动力阻力存在以下平衡关系式

式中:Tv为汽车驱动转矩,N·m;rw为各驱动轮的滚动半径,m;f为滚动阻力系数;Cd为空气阻力系数;Af为汽车迎风面积,m2;δ为汽车旋转质量换算系数;Jw为驱动半轴和对应驱动轮的转动惯量,kg·m2。

对整车进行受力分析,得到前、后轴法向载荷Fz,f,Fz,r与整车结构参数以及行驶坡道和加速度之间的关系式为

当驱动力大于轮胎和地面之间的摩擦力时,驱动轮就会发生滑转,因此驱动力应小于轮胎和路面之间的最大摩擦力。路面的驱动附着条件可以表示为

2 驱动模式分析以及分层控制系统

2.1 驱动模式分析

相对于传统发动机动力系统,分离轴式并联混合动力系统增设了电辅助驱动系统,可以通过调节电机输出扭矩实现整车动力输出的调节。其主要的控制思想是充分利用电机驱动/制动能力,使发动机更多地工作在高效区间,整车具有更高的动力性、经济性、运输效率并回收部分制动能量。

根据电机参与情况,将整车驱动模式分为4种:

①对于发动机负荷适中,行驶过程中整车无更大动力需求时,发动机单独驱动车辆。

②整车满载运输起步加速或满载爬坡等在发动机大负荷时,电动机进行辅助驱动,增大车辆满载爬坡时的动力性,车辆为全轮驱动模式。

③当矿车空载行驶在水平路面上或者满载下坡工况等发动机负荷较小的情况下,电动机充当发电机对蓄电池进行充电,以减少车辆充电次数,同时提升发动机的负荷率,此时为行车发电模式。

④当车辆制动时,电辅助系统参与制动,对制动能量进行回收。

通过以上分析,整车的工作模式可以分为发动机驱动模式、混合驱动模式、行车发电模式、制动能量回收模式。其中发动机驱动模式不需要进行驱动力协调分配控制。图2描述了不同工作模式的能量流。

图2(a)为发动机驱动模式。这种驱动模式下能量流从发动机经变速器、差速器传到驱动轮。

图2(b)为全轮混合驱动模式。该驱动模式是整车结构布置的主要目的,旨在增大地面附着力利用率,提升运输效率。此时,发动机驱动后轴,电动机驱动前轴。

图2 不同工作模式的能量流示意Fig.2 Energy flow diagram of different working mode

图2(c)为行车发电模式。发动机输出动力到后轴,部分能量通过地面传输到前轴传递至电动机发电,最终将电能储存到蓄电池当中。对于发动机高速空载行驶时,通过电动机发电实现发动机负荷率的提升。电动机进入发电状态时,需要合理设置电动机的发电扭矩,实现车辆稳定行驶。

图2(d)为制动能量回收模式,部分制动能量通过电机进行发电。对于制动发电过程,需要根据制动踏板开度调整制动转矩,并根据一般的附着条件,设定一个制动转矩上限。

2.2 分层控制系统

根据各驱动模式的分析,设计了一种分层驱动力协调控制算法。控制器的输入为加速踏板信号、制动踏板信号、前后轴轴荷、车速;输出为电动机和发动机负载命令。

整个控制系统分为3层:控制器上层根据加速踏板信号、制动踏板信号和车速信号进行整车驱动模式的切换;中层依据不同工作模式结合轴荷进行驱动力协调分配;下层利用PID控制算法通过实时监测各驱动轮的滑移率进行驱动防滑控制。分层控制系统如图3所示。

图3 分层控制系统Fig.3 Hierarchical control system

控制器上层主要进行驱动模式的选择以及切换。当发动机负荷率<60%时,进入行车发电模式;当60%<发动机负荷率<90%时,发动机单独驱动;当发动机负荷率>90%,同时车速≯20 km/h时,电辅助驱动系统投入工作,车辆为全轮驱动模式。制动过程中,电机发电进行能量回收,同时需要考虑电池的充放电特性,防止电池过度充电以及过度放电。以电池SOC(state of charge)作为判断条件,上限值设置为80%,下限值设置为20%。上层驱动模式切换的判断逻辑如图4所示。

图4 驱动模式切换原理Fig.4 Drive mode switching principle

中层驱动力协调分配控制算法,可以使当发动机和电动机都工作时,发动机输出力矩和电机输出力矩相协调,因此采用基于轴荷以及动力源最大输出转矩的驱动力协调分配方式。

下层控制车辆行驶在分离路面以及低附着路面上时,各驱动轮能够最大限度的利用地面附着力,通过检测各驱动轮的滑移率利用PID控制算法进行驱动转矩修正。下层PID控制流程如图5所示。

图5 下层PID控制流程Fig.5 Flow chart of lower PID control

最终的控制命令输入到整车模型中,转化为电机和发动机的负载命令,同时整车模型运行反馈输出当前车辆状态的信息,进行下一步控制计算。控制过程中运用了逻辑门限值控制、PID控制,控制系统的算法简单、鲁棒性好、可靠性高。

3 仿真分析

根据所提出的控制策略,在Matlab/Simulink中建立了控制模型,基于一辆已经完成混合动力系统改装的52T矿用自卸车,在AVL-Cruise中建立了整车动力学模型,该整车参数如表1所示。同时,根据驱动力协调控制的功能建立了相应的仿真工况,进行联合仿真分析。

表1 整车参数Tab.1 Parameter of dump truck

图6和图7分别为纯发动机动力系统和分离轴式混合动力系统的动力性仿真结果。图6为不同坡道上矿车满载能够达到的最高车速。图7为满载的矿车在不同档位下的最大爬坡度。由图可见,分离轴式混合动力系统较传统动力系统,具有较好的动力性能,最高车速和最大爬坡度均有所提升。

图6 不同坡度下的最高车速Fig.6 Maximum velocity at different slopes

图7 不同档位下最大爬坡度Fig.7 Maximum gradability at different gears

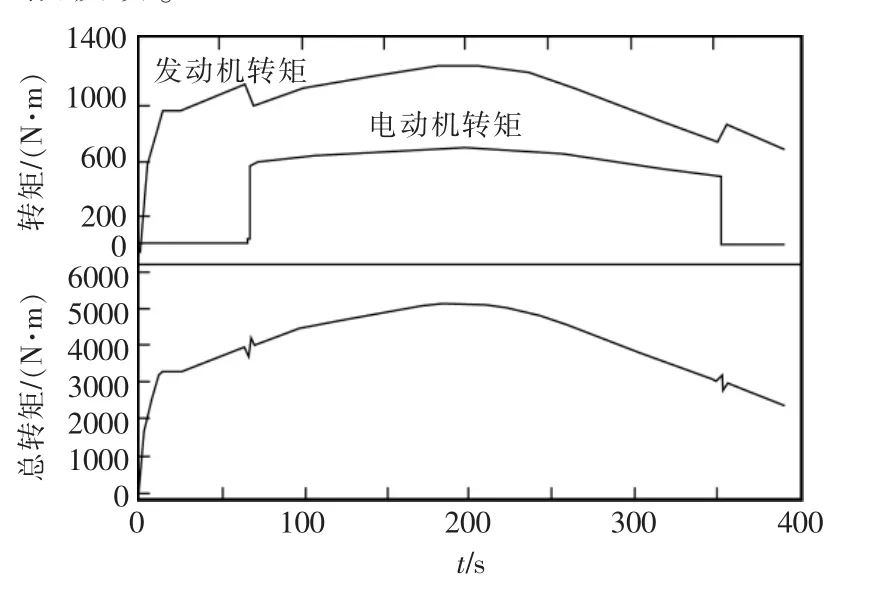

针对驱动力矩分配控制器上层所设计的工况,为满载的车辆行驶在坡度由水平路面逐渐增大到9%然后逐渐下降到水平路面。图8为车辆行驶过程中,发动机输出转矩和电机输出转矩随时间的变化情况。由图可见,当时间约为70 s时,电驱动系统投入工作,此时它分担了发动机的输出转矩,降低了发动机的负荷;在350 s时电驱系统退出工作,发动机负荷再次上升,实现了对发动机负荷的调节。在模式切换过程中,转换到驱动桥的总输出转矩发生了轻微波动。

图8 变坡度工况的驱动力输出Fig.8 Power output at variable condition

图9为电动机转矩系数、前轴轴荷系数、发动机转矩系数、后轴轴荷系数随时间的变化规律。由图可见,随着路面坡度的上升,前轴轴荷系数逐渐下降,经过驱动力协调控制的电动机转矩系数也随之下降,而发动机转矩系数随着后轴轴荷系数的增大而增大。

图9 轴荷系数以及转矩系数变化趋势Fig.9 Change trend of axle weight coefficientand torque coefficient

图10为车辆由常规路面,突然行驶至在低附着的均一路面 (摩擦系数0.1)时的滑移率和驱动力,以及滑移率随着时间的变化关系。同时进行了有滑移控制和无滑移控制的对比。

图10 有、无滑移控制的对比Fig.10 Comparison of with and without slip ratio control

由图可见,当车辆突然行驶到低附着路面时,前轮发生严重打滑,滑移率超过60%。经过PID控制,对驱动电机的驱动转矩进行了防滑修正,最终将实际滑移率控制在15%左右;前轴的驱动力也由原来的2650 N提高到2800 N,从而有效地防止了驱动轮的过度滑转,提高了路面附着力的利用率。

4 结语

通过对传统多轴矿用运输车辆的动力学以及工况分析,分析了现有车辆动力系统结构动力性不足的原因。对原有车辆增设了电辅助驱动系统,并利用基于动态轴荷的动态转矩分配方式,实现了动力源之间的转矩协调分配控制,大幅度提高了矿用自卸车在大坡度下的动力性能,最大爬坡度提升4%,在12%坡度上的最高行驶速度提升21.4%。同时采用PID控制对驱动轮滑移率进行闭环自动控制。动力系统自动化控制为整车自动驾驶必不可少的一个环节,为将来矿车自动化运输打下基础。

[1] 范晶晶,罗禹贡,张弦,等.多轴独立电驱动车辆驱动力的协调控制[J].清华大学学报:自然科学版,2011,51(4):478-481.

[2] Kang J,kyongsu Y,Heo H.Control allocation based optimal torque vectoring for 4WD electric vehicle[J].SAE Technical Paper,2012(1):246.

[3] Ran X,Zhao X,Chen J,et al.Novel coordinated algorithm for traction control system on split friction and slope road[J].Int J Automot Technol,2016,17(5):817-827.

[4] 杜波,秦大同,段志辉,等.新型并联式混合动力汽车模式切换协调控制[J].中国机械工程,2012,6(23):739-744.

[5] LI Hong-zhi,Li Liang,Song Jian,et al.Algorithm for calculating torque base in vehicle traction control system[J].Chinese Journal of Mechanical Engineering,2012,25(6):1130-1137.

[6] 褚文博,罗禹贡,赵峰,等.分布式驱动电动汽车驱动转矩协调控制[J].汽车工程,2012,34(3):185-189.

[7] 赵治国,顾君,余卓平.四轮驱动混合动力轿车驱动防滑控制研究[J].机械工程学报,2011,47(14):83-98.

[8] 阚萍,邱利宏,钱立军,等.基于Willans Line的双轴驱动混合动力越野车实时能量管理[J].中国机械工程,2016,27(11):1546-1553.

[9] 谢鸣.分离轴式混合动力四轮驱动汽车牵引力控制研究[D].重庆:重庆大学,2015.