深水吊装升沉补偿液压系统建模与优化❋

2018-01-18武云霞陆建辉张春蕾

武云霞, 陆建辉 , 张春蕾

(1.中国海洋大学工程学院,山东 青岛 266100; 2.青岛农业大学机电工程学院,山东 青岛 261009)

随着世界海洋油气开发不断向深海发展,对深海工程装备的需求量日益增大,而我国深海海洋工程装备制造业与世界先进水平的差距较大。在深海环境中进行吊放作业时,整个作业系统(包括安装载体、缆绳以及吊放装备)会受到海上风浪流的联合作用,安装载体运动中的升沉、横摇和纵摇的三个自由度的运动,使吊放装备在吊放作业过程中在垂直方向上产生波动,甚至远远超过船舶的升沉运动,严重影响吊放装备的吊放安全和海底吊装的准确性。为了解决此类问题,在深水吊装系统中加入升沉补偿系统,消除或者减小吊装装备的升沉运动,保证水下装备吊放的安全性。

升沉补偿是指因风浪流引起吊放装备产生垂向运动而进行补偿校正,升沉补偿系统按能量来源分为主动式和被动式。被动式升沉补偿系统通过气液蓄能器的气体压缩或膨胀来控制补偿油缸工作腔内的液压油压力基本保持不变,不需外界提供能量,应用最为广泛,但其体积庞大,补偿精度低[1-3]。主动升沉补偿系统利用传感器测量控制参数(吊放装备的垂向位移、速度或缆绳张力),控制液压油缸或液压马达往复运动实现补偿功能,补偿精度高,占地空间小,但消耗能量大,需要外界提供[4-5]。吴隆明等[6]利用静液二次调节技术实现作业起重机的主动式升沉补偿系统。张大兵等[7]通过在普通起重机上加装基于复合油缸的液压系统,实现船用起重机的被动-主动升沉补偿。文献[8-9]采用两套电液伺服驱动系统驱动卷扬机完成海上船与船之间起吊作业的波浪补偿系统,能实现起吊无级调速。王海波[10]采用双马达半主动式拖曳升沉补偿液压系统实现水下拖曳系统深度补偿。本文根据深水作业环境复杂、吊放装备重等特点,深水吊装升沉补偿系统采用两液压回路的主动升沉补偿液压控制系统,由两台低速、大扭矩液压马达驱动行星轮绞车收放缆绳实现升沉补偿功能。并通过建立主动升沉补偿液压控制系统数学模型,进行建模仿真分析,提出优化方案。

1 深水吊装升沉补偿液压系统的工作原理

如图1所示,深水吊装升沉补偿液压系统采用电液比例伺服阀控制低速、大扭矩液压马达,通过行星轮绞车实现吊放和补偿两个回路的运动合成。吊放回路采用定量泵加蓄能器联合供油工作形式,主要功能是保证吊放装备以既定速度吊放,平衡缆绳稳态张力。补偿回路主要是完成升沉补偿,传感器分别测量液压马达旋转信号(即吊放装置的升沉速度)和缆绳张力信号,与给定信号一起输入PLC控制器,经过运算求解得到的偏差控制信号传输到电液比例伺服阀,通过比例伺服阀控制液压马达的转速和转向,驱动绞车收放缆绳,实现升沉补偿功能。供油回路采用双泵供油,避免吊装回路的流量变化对补偿回路的影响,保证了控制精度。回路中备有双向平衡阀调节回路压力,防止负载变化引起吊放装备自由下落,保持装备稳定下放。当风浪较小时,只需吊放回路工作,在风浪作用下通过蓄能器吸油液或排油液,改变液压回路的压力驱动液压绞车收放缆绳,缆绳收放方向与安装载体上升、下沉的运动方向相反,补偿了安装载体运动对吊放装备垂向运动的影响。当风浪较大的时候,吊放回路和补偿回路同时打开,吊放回路液压马达与补偿回路液压马达通过行星轮绞车相互耦合,实现深水吊装升沉补偿功能。

(1.定量泵;2.比例溢流阀;3.蓄能器;4.电液伺服阀;5.平衡阀;6.液压马达;7.缆绳绞车;8.定差减压阀(压力补偿器);9.梭阀;10.压力表;11.制动液压缸;12.单向节流阀;13.电磁阀;14.补油泵;15.溢流阀;16.电液比例阀;17.安全阀;18.被压单向阀;19.过滤器;20.油箱。1.Constant output pump;2.Proportional relief valve;3.Accumulator;4.Electro-hydraulic servo valve;5.Balancing valve;6.Hydraulic motor;7.Cable winch;8.Fixed differential pressure relief valve (pressure compensator);9.Shuttle valve;10.Pressure gauge;11.Brake hydraulic cylinder;12.One-way throttle valve;13.Solenoid valve;14.Adding oil pump;15.Overflow valve;16.Electro-hydraulic proportional valve;17.Relief valve;18.Pressured one-way throttle valve;19.Filter;20.Fuel tank.)

图1 深水吊装主动升沉补偿液压系统原理图

Fig.1 Schematic diagram of active heave compensation hydraulic system for deep-water lifting

2 深水吊装升沉补偿液压系统的建模

2.1 补偿回路的补偿原理

主动升沉补偿液压系统补偿回路控制过程如图2所示,为了减小缆绳变形对系统稳定性的影响,根据控制系统的要求和吊点升沉运动的范围,旋转编码器采用增量式编码器,安装在补偿回路液压马达的输出轴上,通过测量一定时间的脉冲数得到液压马达的转速和方向。根据吊放装备的重量和控制系统的要求,张力传感器采用应变式张力传感器,安装在吊放缆绳上,

图2 主动升沉补偿液压系统补偿回路控制流程图Fig.2 Control flow chart of compensation circuit for active heave compensation hydraulic system

通过应变片在受力变形后产生电压,利用电压和张力的关系得出张力的大小。旋转编码器测得液压马达的旋转速度(即吊放装备的下放速度)信号、张力传感器测量缆绳张力信号与给定的信号Ur作为控制器的输入参数,按照控制算法计算出偏差信号ΔU,将得到偏差信号通过伺服放大器的放大,输入到电液比例伺服阀,通过伺服阀控制液压马达转速和方向,实现吊放装备速度补偿和缆绳张力补偿的控制。

2.2 伺服阀控液压马达数学模型

伺服阀的流量方程

Qf=KQXV-KCPf,

(1)

式中:Qf为负载流量;KQ为伺服阀的流量增益;KC为伺服阀的流量—压力系数;Pf为负载压力;XV为伺服阀的阀芯位移。

流量连续性方程为:

(2)

式中:Dm为液压马达的排量;θm为液压马达的转角;Vt为液压马达腔和连接管路的总容积;βe为容积弹性模量;Cs为液压马达总泄漏系数。

不考虑干扰负载和弹性负载,得到力矩平衡方程为:

(3)

式中:J1为总转动惯量;Tw为绞车卷筒的输入转矩;Bt为黏性阻尼系数;i为行星轮绞车的传动比。

缆绳绞车与吊放装备之间的平衡方程组为:

(4)

式中:F为缆绳的张力;Z为吊装装备的升沉位移;θm为绞车转动的角度;R为绞车卷筒的半径;m为吊放装备的质量。

将方程组(4)代人到方程(3)得:

(5)

拉氏变换方程(1)、(2)和(5)可得:

(6)

求解可得:

(7)

简化得:

(8)

2.3 伺服放大器数学模型

采用电压负反馈放大器,其数学模型简化为比例环节[11]:

Ka=Uf/Ui,

(9)

式中:Uf为输出电压;Ui为输入电压。

2.4 旋转编码器数学模型

旋转编码器测量液压马达的旋转速度,其数学模型简化为比例环节:

(10)

式中:Uf为伺服放大器的输出电压。

2.5 行星轮绞车和缆绳数学模型

NGW差动行星轮绞车中,绞车卷筒连接在行星架上,补偿回路的液压马达连接在内齿圈上,吊放回路的液压马达连接在太阳轮上,简化为比例环节,其数学模型为:

(11)

式中:R为绞车卷筒半径;i为行星轮绞车的传动比。

使作用在液压马达轴上外负载力矩Tt=0,由式(8)得液压马达轴转角对伺服阀阀芯位移的传递函数G1′(s)为:

(12)

假设比例伺服阀的控制电压U=0,即伺服阀阀芯位移XV=0,由式(8)得到阀控液压马达对外负载的传递函数G2′(s)为:

(13)

由(12)、(13)可得:

(14)

(15)

把系统稳定工作点附近的流量Qf=KQ×XV代入(14),得到液压马达的转速对流量的传递函数为:

(16)

3 深水吊装液压伺服系统性能分析

在Matlab/Simulink中建立深水吊装主动升沉补偿液压系统仿真模型,如图3所示。其中,缆绳和吊放装备的简化成弹簧系统数学模型作为被控对象,缆绳和吊放装备的总负载为105 t。根据液压系统性能指标,计算得到各参数的值如表1所示。

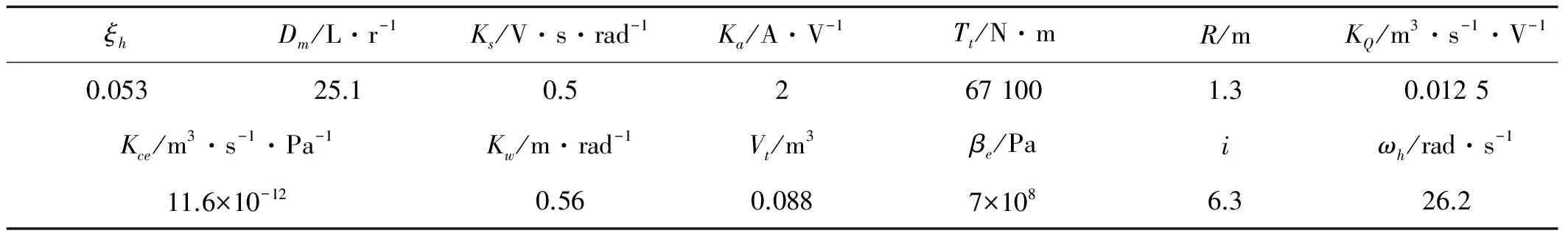

表1 深水吊装主动升沉补偿液压系统主要参数

图3 深水吊装主动升沉补偿液压系统仿真模型Fig.3 Simulation model of active heave compensation hydraulic system for deep-water lifting

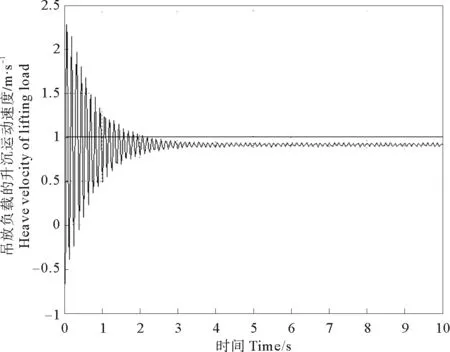

利用表1中各参数取值进行模型仿真,得到其阶跃响应曲线如图4所示。由图4可知,液压系统有较大的稳态误差,阶跃响应达到稳定状态后还有一定的波动,并且系统达到稳定状态的响应时间较慢,不能满足补偿系统的性能要求。

图4 主动升沉补偿液压系统阶跃响应曲线Fig.4 Step response curve of active heave compensation hydraulic system

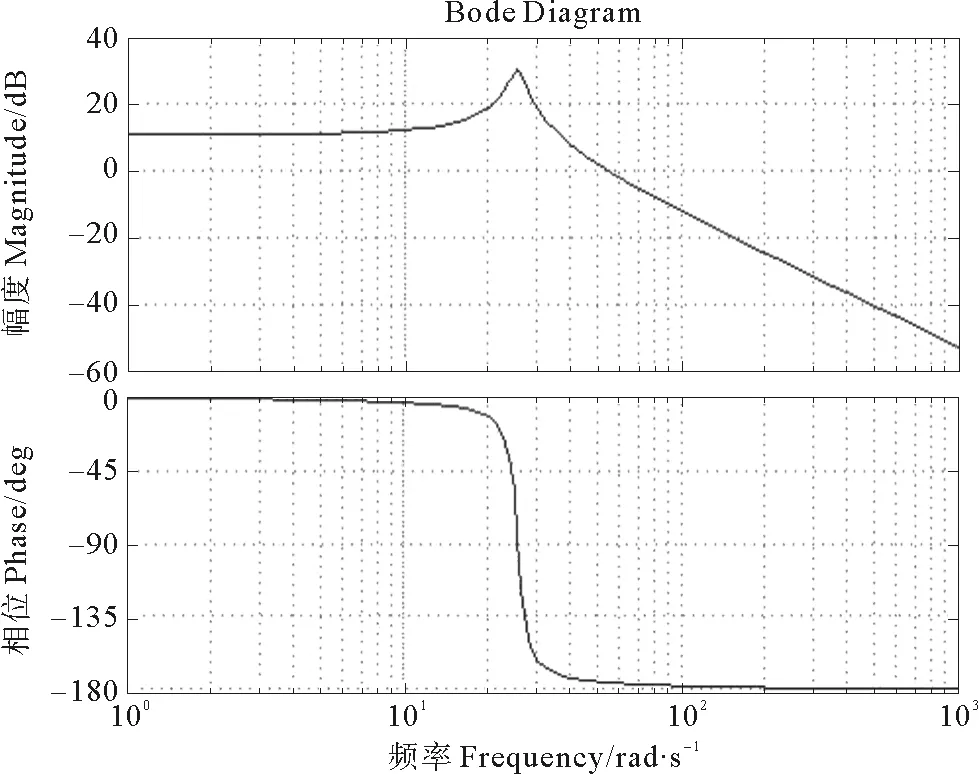

如图5所示,由液压系统的开环伯德图可以看出,系统在理论上不存在稳定性问题,相位裕量只有6°,不满足稳定系统相位裕量的要求。由表1可知,主动升沉补偿液压伺服系统的液压阻尼比为ξh=0.053过小,是影响到液压系统的稳定性、响应速度和响应精度的直接原因。

4 液压系统的性能优化

在补偿回路的液压马达进出油口之间并联一个动压反馈装置,提高液压系统的液压阻尼比,而不增加系统的功率损失。静刚度动压反馈装置是由液阻和液容组成的压力微分网络[12],其传递函数为:

(17)

图5 主动升沉补偿液压系统的开环伯德图Fig.5 Bode diagram for active heave compensation hydraulic system

此时,系统的传递函数由(14)变为:

(18)

由公式(18)可看出,系统的液压阻尼比增加了一项:

(19)

系统在稳态情况下时,式(19)趋于零,系统的稳态性能不受其影响。当负载压力的变化时,动压反馈装置将产生附加阻尼,并且负载压力变化越大,其阻尼增加越明显。

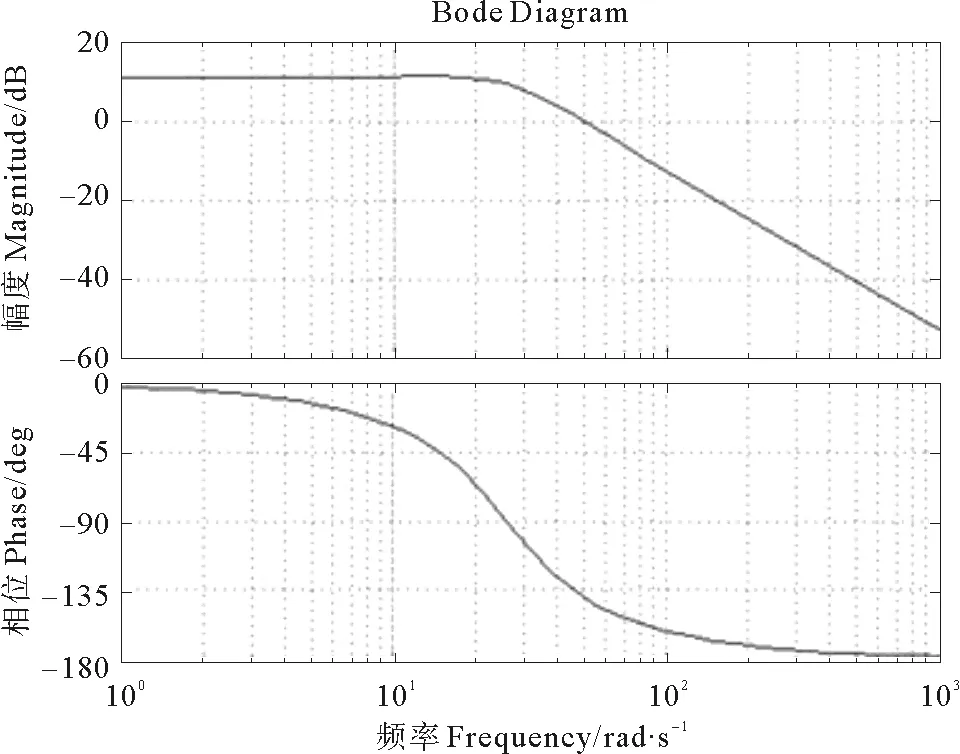

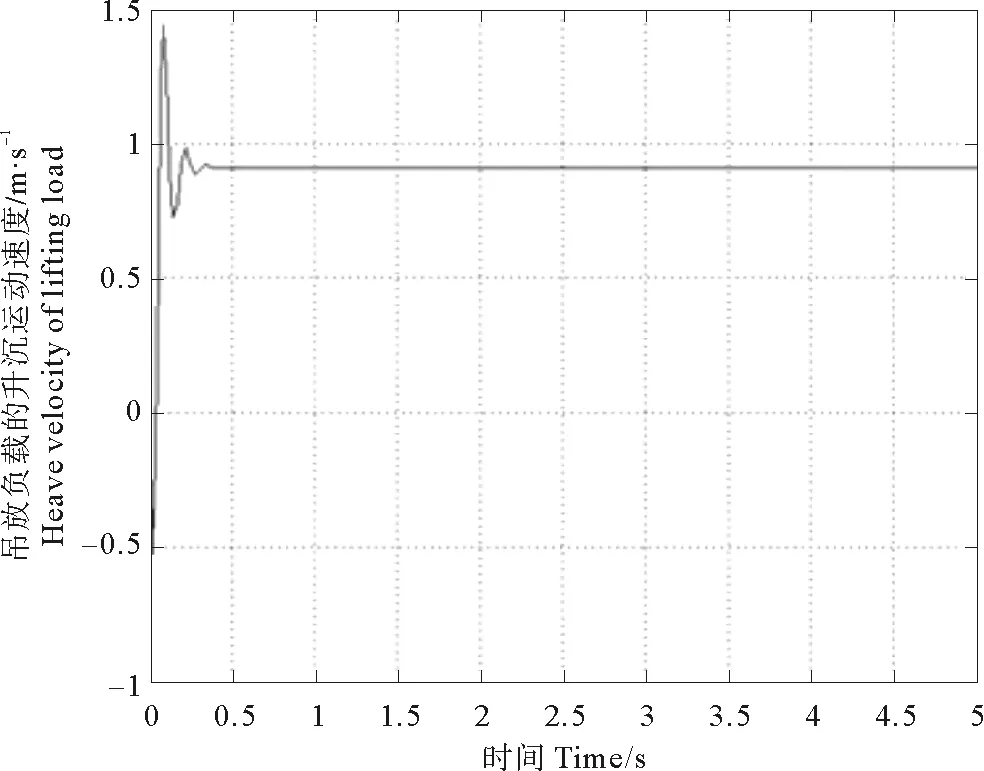

深水吊装主动升沉补偿液压系统加入动压反馈装置使系统的阻尼比大大增加,一般可取0.5~0.8阻尼比,液压系统阻尼比取ξh=0.6。增加阻尼比后,液压系统开环传递函数伯德图如图6所示。由图6可知,相位裕量(Phase Margin)为40°,满足系统稳定相位裕量30°~60°的要求,系统处于稳定状态。由如图7所示系统的阶跃响应曲线可知,液压系统快速达到稳定状态,达到稳定状态的响应时间只有0.35 s,满足补偿系统响应时间小于0.5s的要求。

5 结语

由吊放回路和补偿回路组成的主动升沉补偿液压系统,分别控制吊放装备的下放和升沉补偿,可根据吊放环境实现被动升沉补偿功能和主动升沉补偿功能,在补偿回路液压马达进出口并联一个动压反馈装置,增大系统的阻尼比,提高了液压系统的动态响应和稳定性能,响应时间提高到0.35 s,满足了升沉补偿系统响应要求。

图6 加入动压反馈装置后液压系统开环伯德图Fig.6 Bode diagram of hydraulic system installing dynamic pressure feedback equipment

图7 加入动压反馈装置后液压系统阶跃响应曲线Fig.7 Step response curve of hydraulic system installing dynamic pressure feedback equipment

[1] Umesh A Korde. Active heave compensation on drill-ships in irregular waves[J]. Ocean Engneering, 1998, 25(7): 541-561.

[2] James E, darnson A. Efficient heave motion compensation for cable-suspended systems[J]. Underwater Intervention, 2003, 26: 1-7.

[3] K D Do, J pan. Nonlinear control of an active heave compensation system[J]. Ocean Engineering, 2008, 35: 558-571.

[4] 杨文林, 张竺英, 张艾群. 水下机器人主动升沉补偿系统研究[J]. 海洋工程, 2007, 25(3): 68-72.

Yang W L, Zhang Z Y, Zhang A Q. Study of active heave compensation system for underwater vehicle[J]. The Ocean Engimeering, 2007, 25(3): 68-72.

[5] Jeffrey D, Haney, Dean W, et al. Low power/high performance active heave compensation[J]. Sea Technology, 2006, 6: 23-31.

[6] 吴隆明. 深海作业起重机主动式升沉补偿控制系统的研究与开发[D]. 广州: 华南理工大学, 2012.

Wu L M. Research and Develpoment of Active Heave Compensation in Deep-sea Ship Crane[D]. Guangzhou: South China University of Technology, 2012.

[7] 张大兵, 乌建中, 郑福来. 船用起重机升沉补偿系统建模与仿真[J]. 中国机械工程, 2014, 23(7): 794-797.

Zhang D B, Wu J Z, Zheng F L. Modeling Simulation on Heave Compensation System for Ship-mounted Crane[J]. China Mechanical Engineering, 2014, 23(7): 794-797.

[8] 胡永攀, 陈循, 陶利民, 等. 主动式波浪补偿起重机液压伺服系统数学建模与优化[J]. 机床与液压, 2010, 38(9): 80-90.

Hu Y P, Chen X, Tao L M, et al. Mathematical modeling and optimization of hydraulic servo system in active heave compensation crane[J]. Machine Tool&Hydraulics, 2010, 38(9): 80-90.

[9] 徐小军, 陈循, 尚建忠, 等. 波浪补偿系统差动行星传动多目标模糊可靠性优化设计[J]. 中国机械工程, 2008, 19(2): 392-395.

Xu X J, Chen X, Shang J Z, et al. Multi-objective fuzzy reliability optimal design of differential planet transmission mechanism for heave compensation[J]. China Mechanical Engineering, 2008, 19(2): 392-395.

[10] 王海波. 水下拖曳升沉补偿液压系统及其控制研究[D]. 杭州: 浙江大学, 2009.

Wang H B. Research on the Underwater Towed Heave Compensation Hydraulic System and Control Strategies[D]. Hangzhou: Zhejiang University, 2009.

[11] 宋志安, 曹连民等, 黄靖, 等. MATLAB/Simulink与液压控制系统仿真[M]. 北京: 国防工业出版社, 2012.

Song Z A, Cao L M, Huang J, et al. MATLAB/Simulink and Hydraulic Control System Simulation[M]. Beijing: National Defense Industry Press, 2012.

[12] 李大中, 金洪亮, 刘淑平. 基于混合灵敏度函数的 H∞控制器参数模糊优化方法[J]. 控制理论与应用, 2004(1): 134-138.

Li D Z, JIN H L, Liu S P. Method of Parameter fuzzy optimization of H∞ controller based on mixed sensitivity function[J]. Control Theory &Application, 2004(1): 134-138.