磷酸铁锂电池恒流充电过程中的温度特性分析

2018-01-17李礼夫龚定旺佘红涛

李礼夫,龚定旺,韦 毅,佘红涛

(华南理工大学机械与汽车工程学院,广东广州510641)

电动汽车用磷酸铁锂动力电池在充放电过程中,其内部离子在正负极之间不断地进行嵌入和脱嵌的电化学反应,生大量反应热、欧姆热和极化热。当电池产生的热量过大而不能及时传送出去,则可能会由于热量过高而导致其性能化和衰退,甚至引起安全事故[1]。目前电池热管理研究主要中在放电过程,而对充电过程中动力电池传热规律的研究少。本文以磷酸铁锂动力电池单体为对象,提出一种基于容对充电电压变化率(容量增量)曲线的磷酸铁锂动力电池动温度分析方法,研究其在恒流充电过程中电池温度随充电压变化的关系,寻找电池容量增量与其产热和温度的变化系,从而为电动汽车动力电池节能与安全热管理控制方法的设计提供有效的理论和实验依据。

1 磷酸铁锂动力电池充电过程的热特性

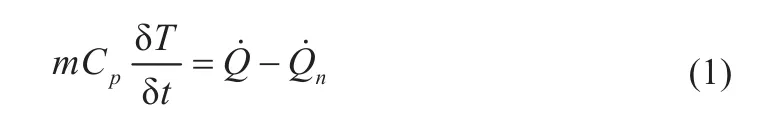

根据能量守恒定律可知,充电过程中的电池导热微分方程式可表示为[2]

式中:m为电池的总质量,g;Cp为电池的等效比热容,J/(g·K);T为电池热力学温度,K;t为充电时间,s;为电池与环境的热量交换速率,W,一般电池与周围环境之间的热量传递主要通过对流换热方式来实现。

根据牛顿冷却定律[3]可表示为:

式中:h为电池的对流换热系数;A为电池表面积,cm2;Tamb、Tsurf分别为环境温度和电池表面温度,K,由于常用电池壳体为厚度0.3 mm的铝壳,传热较快,当其处于热平衡状态,可假定Tsurf与T相等。

式中:Vrev为开路电压,V;VC为充电电压,V;I为充电电流;T为电池内部的热力学温度,K;R为电池内阻,它由欧姆内阻R0和极化内阻Rp组成,单位为Ω。

Vrev与VC的关系可表示为[5]:

设充电容量为 C,且 dC=I·dt时,由式(1)~(5)可推出充电过程中电池导热与容量对充电电压的变化率dC/dVC的关系式:

因此,通过研究dC/dVC随充电电流I和dVC/dt的变化关系,可以得出电池工作温度T与dC/dVC的作用规律。

2 实验

为了研究充电过程中电池导热与容量增量之间的关系,依据式(7),以标号为#1和#2的某国产9 Ah/3.2 V的两块方形磷酸铁锂动力电池为对象,利用电池充放电实验系统对其进行恒流充放电及其温度性能实验。该实验系统由新威动力电池组充放电循环测试仪、K型热电偶温度传感器、日图温度记录仪、H-K内阻测试仪、防爆柜等组成,其中充放电循环测试仪用于测试电池的充放电性能;H-K内阻测试仪用于测量电池内阻;K型热电偶温度传感器用于测量电池表面几何中心位置的温度,其安装位置如图1所示;日图温度记录仪用于采集K型热电偶中的电池温度信号;防爆柜是用于放置处于高温测试条件下的被测电池的设备。实验环境温度设为25℃。

图1 热电偶布置图

实验分别对#1、#2电池进行0.5C充放电测试,其测试工步为:

(1)将电池搁置1 min后进行0.5C恒流放电至截止电压2.5 V,搁置 30 min;

(2)0.5C恒流充电至截止电压3.65 V,搁置30 min,结束。

在整个测试工步过程中,通过充放电实验系统获取恒流充电过程中的电池充电电压、容量、温度等数据,然后使用H-K内阻测试仪对满充状态的#1和#2电池进行内阻测试。

3 结果与讨论

通过恒流充放电及其温度性能实验可得#1和#2电池的充电电压与其温度和充电时间之间的关系曲线,如图2所示。

图2 电池的恒流充电电压与其温度和时间的关系曲线

由图2可知,VC随充电时间升高,其变化速率dVC/dt呈现出两头大、中间小的趋势,一般将较小的dVC/dt对应的充电电压与时间区域称为电压平台区;如图中第832 s至第7 403 s充电时间对应的区域,在长达6 571 s的时间区域内,电池充电电压变化ΔVC仅为0.15 V。然而,在此区域内的电池温度对时间的变化率δT/δt则较大,为了分析该区域内的电池δT/δt随VC和C的变化关系,对图2中的电池充电特性曲线进行处理,得出了图3所示的电池容量增量dC/dVC与VC之间的关系曲线。

图3 电池恒流充电的容量增量与充电电压曲线

由图3可知,#1和#2电池的dC/dVC与VC关系曲线的曲线峰值均处于(3.28 V,3.43 V)范围内,根据这一特点,将电池的充电过程按dVC/dt大小分为三段区域,即充电前区(0~832 s)、平台区(832~7 403 s)和充电末区(7 403 s至充电结束),图4为这三段区域的电池充电电压变化率dVC/dt和温度T对充电时间t的关系曲线。

从图4可知,在不同的充电区域内,电池dVC/dt和温度T随充电时间t变化的关系不一样。

图4 电池充电电压变化率与温度和充电时间的关系曲线

(1)充电前区

电池的VC随充电时间t增加而上升,而dVC/dt逐渐降低至0,同时其温度随充电时间逐渐下降,且#1电池的温度比#2电池下降快,如图4中I区所示。这是因为#1和#2电池内阻分别为0.7、0.83 mΩ,在充电前区电池很小;恒流充电时,电池反应吸热;同时,充电前区,电池与环境温差小,即,所以由式(1)知,在充电前区,δT/δt<0,电池温度逐渐下降。由于#1电池的内阻相对#2电池较小,其较小,δT/δt绝对值较大,#1电池温度下降较快。

(2)平台区

在832~7 403 s的充电平台区,dVC/dt数值在0附近,#1和#2电池温度呈现波动上升现象,且有4个温度峰,如图4中II区所示。这是因为随着充电的进行,电池的极化内阻Rp增加[7],由式(5)知,不可逆热速率增大,单位时间不可逆热增多,电池温度上升。为了分析平台区温度峰区域的分布,提取图3中电压在(3.28 V,3.43 V)区间的容量增量曲线,并进行放大处理,即得到平台区容量增量曲线,电池平台区温度峰值区域与容量增量曲线峰值区域对应关系如图5所示。

图5 电池充电平台区温度峰值区域与容量增量曲线峰值区域对应关系

由图5可知,电池的温度峰值区域与dC/dVC峰值区域在特定的充电电压位置存在一一对应关系,如I~IV位置,其对应的4个区域中值电压分别为3.336、3.360、3.406和3.416 V,对应区域的容量增量及温度变化率如表1所示。

由表1可知,电池dC/dVC越大,其电压区域对应的δT/δt越大,这与式(7)结论相符,即dC/dVC极大值区域将对应于充电电压与时间曲线的电压平台区(dVC/dt取极小值区域),在该区域中电池温度将出现峰值。由此引起的产热波动对电池内部材料的热冲击很大,会加速电池的容量衰减进程。因此,混合动力电动车实际充电过程中,需要在温度峰值区域减小充电电流或增加散热量,来消除热冲击对电池性能的影响。

表1 峰值区域的容量增量和温度变化率

(3)充电末区

在7 403 s至充电结束的充电末区,dVC/dt出现陡升现象,数值增大到1 mV/s,温度也有所升高,如图4中III区所示。这是因为在充电末区,电极上可参与成流反应的活性物质逐渐减少,电流密度增加,由塔菲尔理论[5]可知,电池极化状况严重,极化内阻增加,不可逆速率增大,不可逆热增多,同时电池温度与环境温差变大,增加,对流换热量增大,温度有所升高,但数值基本稳定。

综上所述,电池恒流充电过程中,由于各充电阶段电池产热速率不一致,电池温度波动上升不仅与充电电压dVC/dt和电池内阻有关,还与容量增量dC/dVC存在对应关系:当dVC/dt处于极小值区域的充电平台时,容量增量处于极大值区域,电池产热速率快,温度出现峰值。

4 结论

本文对9 Ah/3.2 V磷酸铁锂动力电池进行恒流充电,获取实验过程中电池电压、容量、内阻及温度等数据。以dVC/dt大小将电池的充电过程分为三段区域:充电前区、平台区和充电末区。通过电池恒流充电各区间温度变化来分析电池充电过程的产热变化,所得结论如下:

(1)电池在充电前区、平台区和充电末区三段内,可逆热速率和不可逆热速率在电池总产热速率中所占比例不同:充电前区以可逆热速率为主,且内阻越小,可逆热作用越明显;平台区和充电末区以不可逆热速率为主,且内阻越大,不可逆热作用越明显。

(2)充电曲线得到的容量增量曲线峰值集中在充电平台区,其与充电过程中的温度峰值存在对应关系,即容量增量峰值处产热速率大,温升更快,产热波动对电池内部材料的热冲击很大,会加速电池的衰减老化进程。

由此可知,根据电池恒流充电过程中容量增量曲线峰值,可以合理设计电池充电制度和风扇的送风强度,避免对电池材料的热冲击,同时也为电池成组后电池管理系统(BMS)的温控预测和温度管理提供借鉴。

[1]李慧芳,黄家剑,李飞,等.锂离子电池在充放电过程中的产热研究[J].电源技术,2015,39(7):1390-1393.

[2]FORGEZ C,DO D V,FRIEDRICH G,et al.Thermal modeling of a cylindrical LiFePO4/graphite lithium-ion battery[J].Journal of Power Sources,2010,195(9):2961-2968.

[3]杨世铭,陶文铨.传热学基础[M].北京:高等教育出版社,1991:4-5.

[4]BERNARDI D,PAWLIKOWSKI E,NEWNAM J.A general energy balance for battery system[J].J Electrochemical Society,1985,132(1):5-12.

[5]文国光.电池电化学[M].北京:电子工业出版社,1995:72-73.

[6]马泽宇,姜久春,王占国,等.基于容量增量分析的石墨负极磷酸铁锂电池SOC估算方法研究[J].汽车工程,2014,36(12):1439-1444.

[7]李哲.纯电动汽车磷酸铁锂电池性能研究[D].北京:清华大学,2011.