倒虹吸沉井的质量控制措施探析

2018-01-17孙若红刘中伟吴菲菲

孙若红,刘中伟,吴菲菲

(1.临沂市河东区葛沟灌区管理处,山东临沂 276000;2.临沂市河东区水务局,山东临沂 276000)

1 工程概况

为缓解鞍山市供水紧张局面,解决地下水源水质恶化问题,让城乡居民喝上安全可靠的放心水源,鞍山市自2013年起实施汤河水库二期城乡供水管网建设,在过某河流时,采用双排D1000 mm钢筋混凝土管管道倒虹吸横穿,长140 m。并于两端采用沉井施工,分别设倒虹进水井和倒虹出水井。根据地质勘查结果得知:倒虹管位置及沉井底部土质为褐色亚粘土,较硬塑,韧性中等。

2 沉井的制作

2.1 基坑开挖尺寸

开工前,先依据设计施工图将沉井纵横中心线和轮廓线标识出来。考虑首节沉井的浇筑高度,开挖深度应达到3 m,由于基坑采用明沟排水,为了便于垫木的支撑,基坑宽度适当放宽。具体尺寸计算:

式中:L——为基坑开挖长度,m;A——沉井外径,m,长度为7.5 m,宽度为6.8 m;H——支模操作面,m,取1.5 m。

由式(1)计算可得,基坑长度为10.5 m,宽度为9.8 m。

2.2 施工方法的选择

1)无承垫木施工。优点:不需要大量垫木,节省可观的材料费用,且工作面较小,减少开挖时间;且刃脚地基比较均匀,有利改善沉井井壁的受力情况。缺点:在刃脚下的混凝土垫层开始下沉时,容易造成下沉过快和下沉量过大的情况,从而产生倾斜和沉井轴线移位等不良后果。

2)有垫木施工。优点:由于采用垫木支承制作沉井,可加大与地基的受力面积,在沉井制作过程中不产生较大的下沉和不均匀沉降。缺点:浪费木材,工序较麻烦,施工进度较为缓慢,沉井下沉前抽出承垫木时虽然有组织有计划,容易造成沉井倾斜、下沉不均匀,从而造成沉井开裂。

通过对上述两方案的比选,并根据现场地质较硬的情况,此次施工选择无承垫木方案,沉井刃脚下铺设1层C15混凝土垫层代替垫木来支承每一节沉井的重量。

2.3 混凝土垫层厚度

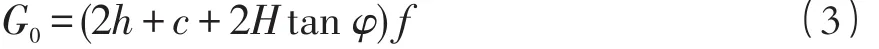

混凝土厚度计算简图如图1所示,计算公式:

式中:h——混凝土垫层厚度,m;G0——第一节沉井单位长度重量,kN/m;c——刃脚踏面宽度,取0.30 m;R——砂垫层允许承载力,一般取100 kN/m2。

由于第一节沉井高度为3.7 m,厚度t=500 mm,则G0=46.25 kN/m。经计算,混凝土厚度h=(46.25/100-0.30)/2=0.08 m,取混凝土厚度为10 cm,以保证沉井的稳定性。

2.4 下砂垫层的厚度

由于基坑内部分区域土质较软,无法承担首节混凝土的重量,做成首节混凝土浇筑完成后容易发生地基沉降,破坏沉井混凝土的质量,因此需要在铺设一层砂垫层,增加地基的承载力,其计算简图如图1所示。

砂垫层厚度H的推导过程:

式中:f——地基的承载力,根据地勘报告,取70 kN/m2;φ ——砂的内摩擦角,取22.5°。

2.5 井壁混凝土的制作

井壁混凝土制作过程中,应注意相同截面内钢筋接头不宜过多,不得超过总体接头数的25%,焊接接头不超过50%,且接头要相互错开。模板拉杆过程中,尽量选用止水型的。为防止沉井在混凝土浇筑时发生倾斜,应沿着沉井壁对称分层平铺均匀浇筑,每层厚度控制在30 cm左右,待下节混凝土达到70%的设计强度后,方可进行上节混凝土的浇筑。接缝处要设置凸型施工缝,2节混凝土浇筑完成后将接缝凿毛冲洗干净,再灌注石子含量减半的混凝土,厚度控制在10 cm左右。

2.6 沉井接高

沉井下沉过程中,每节沉井应单独制造,分节下沉,接高时注意以下事项:

1)当一节沉井下沉后,先观察一段时间,确保沉井不再发生沉降后,再进行沉井的接高。考虑随着沉井下沉节数的增加,可能会因地基承载力不足而发生突沉现象,可采取在井内填充一部分黄砂的方法,将沉井的下沉系数控制在1.0以内。

2)当沉井过程中,如发现底节沉井发生偏移或倾斜,应停止继续竖直向上接高,立即将其正位纠偏后,再进行上节沉井的接高,否则会加大后续沉井的下沉困难。

3)沉井接高作业前,应先将底节沉井壁顶结合面清理干净,并将混凝土浮浆和松动的混凝土凿除,用清水冲洗干净后,再进行下节沉井的接高。

4)为防止沉井发生轻微沉降致使新浇筑的混凝土井壁因拉力产生裂缝,在接高沉井模板时,支撑尽量不要直接支撑在地面上。

3 沉井下沉

3.1 初次下降

下沉之前先凿除刃脚下的素混凝土垫层,应先内后外,并分区域对称地按顺序凿除素混凝土垫层,凿断线应与刃脚底边平齐,凿断的混凝土板应立即清除,及时运出井外堆放。凿除素混凝土的刃脚空穴处应立即用砂或砂夹石回填,对素混凝土的定位支点应最后凿除,但不得漏凿。

3.2 下沉方案的选择

考虑地基土层的透水性差,可使用井外降水,挖掘机挖土人工配合的方式下沉,下沉过程中注意以下事项:

1)沉过程中,应通过设置临时集水井、排水沟,尽可能地将井内的积水抽干。

2)由于沉井施工范围是在软土层上,挖土时应先用抓铲挖土机清除沉井锅底中间部分,沿沉井四周保留一定宽度的土堤且不小于50 cm,然后再用人工对称分层逐步削平井壁四周的土堤。一般是在挖除土堤过程中,边挖边沉,直到沉井下沉到位为止。

3)沉井下沉过程中,若出现沉井偏斜、突沉,底部产生严重的翻浆、冒泥和流砂等现象,应立即停工找出原因,提出处理方案,处理后方可继续施工。

3.3 下沉控制

3.3.1 初沉阶段

下沉时需要边掏挖刃脚下方的沙土边下沉沉井,由于沉井重量大,重心较高,如果掏挖不均匀,极易造成沉井突沉,发生倾斜,造成返工,危及作业人员安全。因此,初沉阶段,应先将中间土挖成锅底状,促使沉井积压下沉。

首先前后左右对称向外抽出枕木,同时利用砂石将枕木的空隙填塞,为避免沉井下沉过程发生倾斜,对刃脚下的沙堤尽量不要扰动,采用人工每次掏挖30 cm左右厚度砂土的宽堤,用浅挖方式将井底挖成锅底状,直到刃脚完全插入土层。当刃脚下堤宽被挖到500~800 mm时,为防沉井偏斜下沉,此时应终止挤土下沉法,采用继续挖掘锅底,辅以人工掏挖刃脚土堤,使沉井逐层下沉。

3.3.2 下沉阶段

当沉井下沉到土内一定深度后,井壁会与井外土壤产生接触,发生摩擦,造成一定的阻力,这时可以在保证沉井不发生倾斜的情况下,加大开挖深度,促使沉井加快下沉,

3.3.3 终沉阶段

当沉井下沉至设计标高0.5 m时,应控制下沉速度,将沉井调平找正,以免挖土过大或不均,造成沉井突沉过快引起偏差过大,无法准确下沉到设计标高。沉井下沉时,做到挖土均匀,把握好出土速度,并根据沉井的下沉深度和倾斜度及时调整,这样才能使沉井准确、快速地下沉到位。

4 沉井封底

沉井下沉到设计标高后,观察8 h后,对沉井进行沉降测量,若自沉累计在10 mm以内,就可以进行素混凝土沉井封底。封底采用排水封底,由边向中对称进行,并一次浇筑完成。待混凝土强度达到40%后,便可绑扎底板钢筋和浇底板混凝土,采用抗渗等级为S8具有早强性能的C30商品混凝土。考虑未经长时间养护的封底素混凝土自身强度不足以承受地下水的压力,所以浇筑和养护封底素混凝土和钢筋混凝土底板期间,要增设潜水泵加强排水作业,确保沉井封底顺利完成。

5 特殊情况的处理及预防

5.1 井壁摩阻力过大

沉井下沉时,通过井内掏挖砂土减小底部承载,加上自身重量较重,一般情况均能比较顺利地下沉到设计标高。但对于下沉深度过大的沉井,随着下沉深度的增加,井壁与土层之间的摩擦力也随之增加,造成沉井下沉不顺利。遇到这种情况可以采用如:在沉井上面进行加压来增加沉井下沉的重力;通过在沉井外壁进行涂油的方式减小摩擦力;水力机械施工用高压水冲射刃脚下的土层;不排水下沉时,在井内排水减小浮力等措施解决。

5.2 井壁摩擦力过小

沉井下沉过程,在接近设计标高时,如果遇到较软土层,井壁与土层的摩擦力过小,会容易发生沉井超沉现象,这时就需要通过向井内注水来增加沉井的浮力,避免上述情况的发生。

5.3 流砂问题的处理

由于地质情况的特点,在粉、细砂层下沉沉井时,经常会遇到流砂的现象,对施工影响很大。根据流砂产生的机理,可采用向井内注水、水下挖土的施工方案;也可采喷射井点降水,降水深度可达20 m,降水后再挖土下沉的施工方案。

5.4 沉井突沉

沉井在淤泥质软土层下沉过程中,经常会出现突然下沉的情况,严重时一次下沉能超过3 m。为避免突沉情况的发生,可采取:

1)适当增加下沉系数,下沉过程中,保持沉井刃脚始终埋入砂土中一定深度。

2)沉井下沉过程中,避免将锅底的砂土掏挖的过快、过多。

3)合理分格下框架,并设置一定数量的下框架梁,承受一部份土的反力。

5.5 沉井纠偏

在正常情况下挖土,沿刃脚死角四周均匀而对称地进行,以保持沉井均匀下沉,若井体产生轴线倾斜,则采用下沉速度较慢侧多挖,较快侧少挖,并井外侧用支撑法或压重法进行纠正,以便使井体逐步恢复垂直。

6 结语

沉井由于其施工工艺较简便,技术比较成熟可靠,已被较多地应用于水利工程地基结构的施工中。施工中严格按照上述介绍的施工方法和质量保证措施进行施工,有效减少施工问题的出现,保证了工程质量,确保了工程安全,节省了工程成本,取得了良好的工程效益和经济效益。