航空用硬铝合金材料的精整工艺与设备选型

2018-01-17黄维勇阙仕明丛阳阳魏长传

陈 峰, 黄维勇, 阙仕明, 丛阳阳, 魏长传

(1.中国重型机械研究院股份公司, 陕西 西安 710032;2.核兴航材(天津)科技有限公司, 天津 300300)

硬铝合金或超硬铝合金是高强度铝合金或超高强度铝合金的通俗称法。这类铝合金有着良好的热变形性能,合金的屈服强度等于抗拉强度,屈强比高,但塑性加工性能较差,广泛地应用于航空和航天领域,是这两个领域内最重要的结构材料之一[1]。由于这类材料的合金元素对材料塑性加工性能影响较为敏感,因此其热处理之后的变形程度较大,变形控制难度大,导致其精整工艺稳定性差、离线工艺与设备数量多,自动化程度低,严重制约着硬铝合金材料的生产效率和质量,硬铝合金管材和型材尤为突出。近年来中国重型机械研究院股份公司分别联合中铝西北铝加工厂和中航工业核兴航材(天津)科技有限公司展开了有关硬铝合金管材、型材生产工艺与关键装备的联合攻关,取得一定的成果。根据有关工艺研究和装备开发情况,简要地对硬铝合金管材和型材的精整工艺及设备选型进行探讨,希望对国内新上或改造硬铝合金管材、型材生产线起到一定的参考作用。

1 硬铝合金管材、型材精整工艺中的瓶颈问题

硬铝合金管材、型材在经挤压冷却之后,成捆状送至精整区域进行精整。精整工艺根据硬铝合金内部组织形态进行必要的热处理,之后对因挤压和热处理造成的变形进行矫正,并进行相关头尾、定尺锯切。由于其自身特点,在矫整过程中需根据实际情况进行消除应力和加工硬化的热处理。

受交货材料内部组织的要求,热处理是保障组织性能必要的手段,热处理主要以固溶、淬火和退火为主,对于不同的合金配方,固溶和淬火的介质、温度、时间会有所调整,但基本情况稳定,退火作为消除应力和加工硬化影响、均化组织的主要手段。受交货尺寸精度的严格要求、生产效率、被整材的变形程度影响,矫整成为精整工艺的瓶颈和技术难点。主要原因在于国内目前的矫直技术个别指标较低,矫直设备的研发整体水平与欧美国家存在较大差距,专门的研究机构单一,理论基础仍以黑色金属矫直为主,对于有色和黑色金属矫直的差异性研究不够。

2 工艺的确定和关键设备的选型

矫整作为硬铝合金管材、型材生产工艺的瓶颈,其设备选型、工艺路线尤为重要。由于硬铝合金管材、型材有如前述的特点,导致热处理之后变形程度大、变形难以控制、变形呈弯曲和扭转复合状,因此对于其实施精密矫整往往不能应用一种设备来完成。

2.1 管材矫整工艺及设备

针对硬铝合金管材所具有的上述特点,提出了一种预拉伸、超精密矫整的工艺路线。预拉伸的目的是管材的弯曲程度得到量化的减少,方便进入斜辊式矫直机进行矫直[2]。通过特殊的斜辊辊系布置方式,利用其特有的小变形、多环节矫直特性,避免了矫直过程中管材的脆裂致废。预拉伸的延伸量一般控制在1%以内,以免引起大的加工硬化,导致矫直过程中应力释放不充分,时效弯曲现象出现。为了提高金属收得率,设计专用拉伸接头,保证预拉伸过程中的管材夹持部位不用切除即可进行矫整。

预拉伸工艺设置在管材淬火或回火之后离线进行,预拉伸后即进行管材的矫直、头尾及定尺锯切、随后进行喷标打印、包装工序。由于预拉伸之后的管材仍然较为弯曲,通过辊道、皮带输送的方式仍较为困难,因此矫直工序仍采用离线进行。矫直工序使管材内部应力得到充分释放的同时,直线度和椭圆度得到明显提高,是保证管材精整质量的关键所在。

2.1.1 预拉伸设备的选型

预拉伸设备不需要过大的拉伸力,也无需精确控制拉伸过程中的管材延伸率,由于采用了专用的拉伸接头,因此无需对拉伸机钳口角度和模具做特殊化设计,按照硬铝合金棒材的钳口设计角度即可,一般选择18°~22°。预拉伸主要是解决弯曲和扭转程度大的管材顺利喂入钳口的问题、弯曲材的上料和下料问题。国内目前800T以下铝合金管材拉伸机按压梁布置方式区分,一般有三种主要形式:一是水平卧式布置,二是呈天、地梁式布置,三是呈45°布置(即两个压梁的中心连线和水平呈45°交角)。

水平卧式布置的特点是,上、下料可以在拉伸机的两侧布置,缺点是压梁位于拉伸头的两侧,致使待拉伸料由压梁外侧进入拉伸工位的位置控制和喂料过程较难,特别对于如此弯曲的超硬铝合金更为困难,目前国内这类拉伸机的送料和喂料机构几乎不能适应弯曲料的送进和喂入,拉伸中心线和压梁的中心线不在同一个水平面,拉伸过程中会产生附加弯矩,因此不建议选用。45°布置的拉伸机优势在于拉伸中心线和压梁中心线在一个平面内,受力状态较好,可以承受更大的拉伸力,上、下料只能布置在拉伸机的两侧,但同样是弯曲料的送进和喂入较为困难。天、地梁式布置的拉伸机不仅具有上、下料方便的优势,而且对于弯曲料喂入拉伸机钳口也具有优势,适宜用于作为拉伸力不大、喂料困难的预拉伸工艺。

2.1.2 精密矫直机的选型

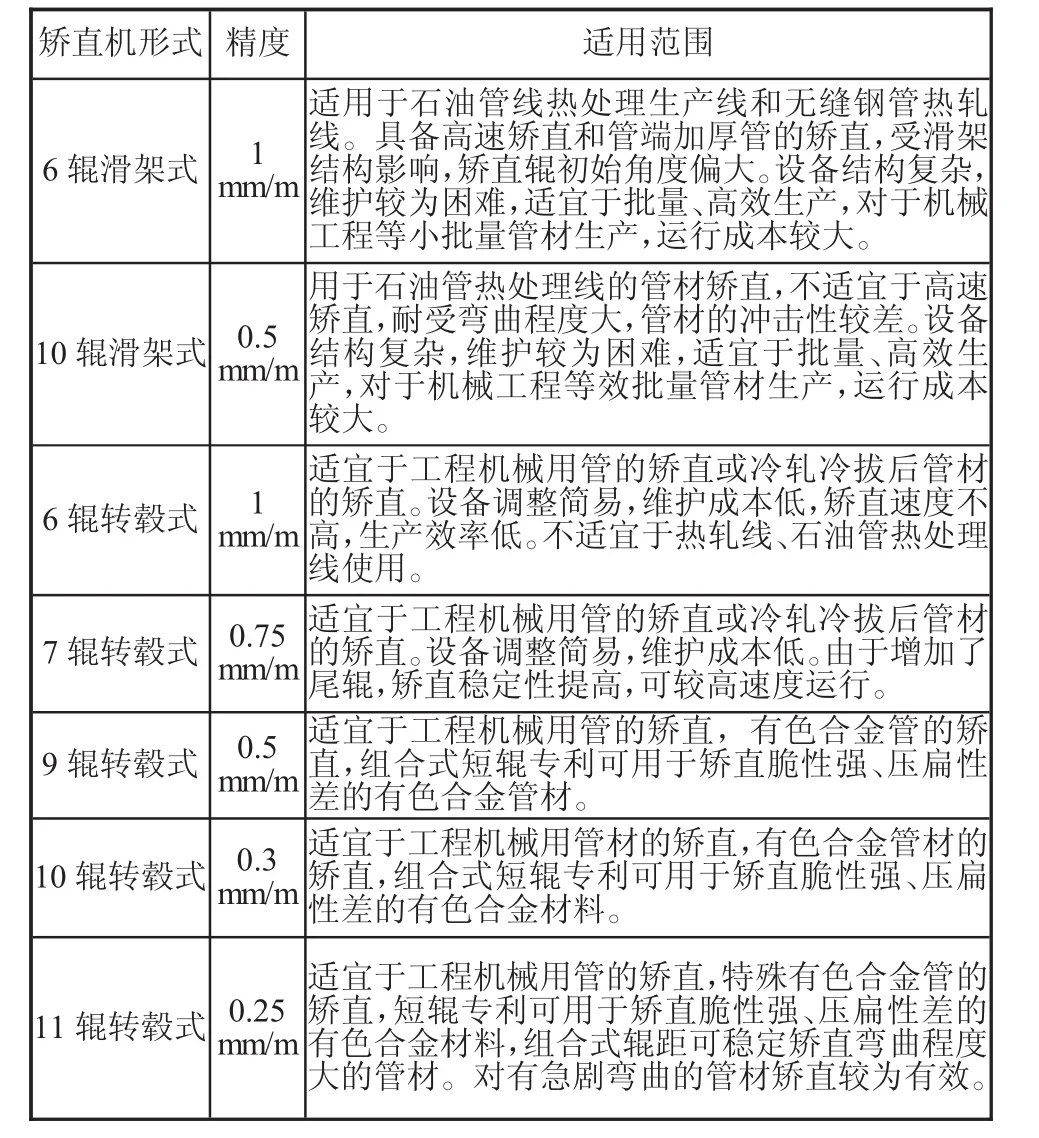

对于管材的矫直,一般采用压力或者辊式矫直的方式进行。压力矫直效率低下,人工经验依赖较多,不适宜于批量生产,一般只作为补矫手段。辊式矫直机不仅使管材直线度得到提高,而且管材的椭圆程度也会得到改善,目前国内斜辊式管材矫直机以滑架式和转毂式为主,辊数为6-11辊不等,均是基于石油管材和工程机械用管而开发研制的,表1列出了各类管材矫直机的精度参数和适用范围。针对硬铝合金所表现出的脆性强、急剧弯曲多、弯曲程度大,交货直线精度高的特点,所研制的专用矫直设备仅仅处于初期阶段,首套设备已经在中国铝业西北铝加工厂进行了5年时间的验证,总体技术指标和运行情况较为稳定,个别矫直难点尚未完全克服。硬铝合金管材加工硬化现象明显,其产生影响为:若一次矫直不能达到要求的直线度,无法采用补矫的方式进行弥补;即便是可以进行补矫,由于材料的压扁性能较差,在多次的碾压中会发生爆裂,导致废品。通过对矫直精度与矫直环节的研究[2],确定不少于6个环节的矫直循环中对压环节采用的数量较难确定。不采用对压或者少采用对压,无法达到矫后产品椭圆度要求的,更无法对急剧弯曲进行消除。反复的使用经验表明,3个环节对压、6个环节反弯,既能达到矫直直线精度,又能达到椭圆精度要求。因此针对硬铝合金管材精密矫直的斜辊式矫直设备辊数应在 10~11 辊[3]。

表1 各类管材矫直机的精度参数和适用范围

硬铝合金管材矫直前弯曲现象严重,上料困难。在上料过程中不仅对人身安全造成威胁,而且弯曲管材的旋转甩动对前台设备的损坏也是难以解决的课题。矫直辊快开技术实现弯曲程度大的管材的自动咬入,将人工辅助喂料从不安全环境中解放了出来。这种喂料方式不仅能使弯曲程度大的管材自动咬入主机,而且从咬入效果上比单辊式引料喂入的方式更为有效,且不降低任何一个环节的矫直效果。结合表1的描述,对于该类管材的矫直采用组合辊列11辊斜辊式矫直机是较为合适的选择。

2.2 型材矫整工艺及设备

对于铝合金型材的矫整,目前国内外采用拉伸、辊式矫整或者二者结合的方案[4],通过上述两种解决方案,在提高型材的机械性能和直线精度的同时,断面尺寸精度也得到提高,对于有角度扭转倾向的缺陷,不能实施很好的矫整作用。因此对于兼有扭转和弯曲复合缺陷的硬铝合金型材,如何进行高效、高品质精整成为一个难题。经过大量的工业试验,结合对硬铝合金型材弯曲和扭转程度进行的量化分析,认为首先对型材进行扭转矫整,通过扭转整形达到型材能喂入辊式整形装备的条件,从而对型材实施精确辊式矫整,达到提高成品率的目的。因此超铝合金型材的矫整工艺可设计为扭转矫整和辊式孔型矫整相结合的方式进行。

将扭转作为一种矫整手段,是国内首套硬铝合金型材扭转矫整机研制时系统提出的矫整理论,是现有辊式和压力矫整理论的补充。其设备的研发不仅解决了型材扭转缺陷的矫整问题,而且为六角、八角特殊材的扭转矫整提供了解决方案。通过扭转端和固定端分别对被扭型材进行夹持,扭转端对型材的角度扭曲进行反向扭转,达到型材扭转缺陷的改善,使型材具备进行辊式矫整机的喂入条件。固定端可以沿型材长度方向移动,以适应被扭转型材的长度。通过进一步对扭转过程中力矩和加载时间的研究,可以精确地控制反向扭转的角度,显著降低因扭转缺陷带来的致废率。

结合所矫型材断面复杂,塑性加工性能较差,失稳倾向明显的特点,辊子布置的方式拟采用对置布置方式,形成类封闭孔型,使所矫型材进入矫整辊子后尽可能地在封闭孔型中矫整,以提高对型材断面尺寸的矫整精度。封闭孔型可以较好地满足型材断面整形的要求,但解决直线度精度问题还需根据有关型材辊式矫整理论研究并结合前期的实践经验,建议辊数选取10~12辊。

3 工艺与设备存在的问题

3.1 管材矫直过程中的喷雾润滑收集问题

润滑在管材矫直过程中起到较为有效的作用,一是能够起到润滑作用,减少矫直过程中的矫直力;二是有效减少矫直过程中附加弯矩,有效提高矫后管材的椭圆精度;三是通过润滑起到清洁辊面的作用,减少矫直过程中的打滑现象。由于工艺方案采用多辊式矫直机,同时参与矫直的辊数多,且工作时管材和矫直辊均为旋转件,采用普通的喷油润滑存在收集困难和油品飞溅难以处理的缺陷,若采用油雾润滑,虽然能够减少收集的工作量,但呈雾化状的润滑油可能会对操作人员带来一定的不利影响,因此关于润滑介质收集问题仍是斜辊式管材矫直机研究的重点之一。

3.2 型材辊式矫直辊环工艺配置问题

辊环对型材断面尺寸的矫整有着决定性的影响,由于航天、航空用型材断面较为特殊,辊环工艺配置较为复杂,一个规格的型材配置辊环数量大约在50~60只,若覆盖全部规格,约在600只左右,辊环为工具钢,加工成本较为昂贵,因此要进一步研究辊环配置工艺,减少辊环配置数量。

3.3 扭转过程中扭转工艺参数设置问题

扭转过程的关键是扭转角度的控制,在自动化、智能化控制的趋势下,希望对扭转所需的角度进行预设,预设的理论依据为等效截面箱形梁的扭转理论。理论角度受材料回弹特性、扭转机构惯性量的影响,目前在回弹特性尚缺乏量化研究的情况下,对于扭转角度的精确控制较为困难。

4 结语

预拉伸配合斜辊式11辊立式精密矫直的矫整工艺,使得硬铝合金管材直线度、椭圆精度得到了极大的提高,其技术指标领先国际先进水平40%,生产效率提高约为300%,成品率提高65%左右,工艺基本成熟,关键设备运行可靠,完全可以作为硬铝合金管材精整生产的典型工艺进行推广完善。对于硬铝合金型材所提出的扭转和辊式矫直相结合的方案,经过实践检验,成品率和生产效率均得到大幅度的提高,满足了航空、航天用材的保障型需要。扭转工艺作为一种矫整工艺的补充可以推广到六角、八角形特殊钢生产领域。

考虑到扭转工艺的复杂性,除特殊用途和特殊合金材料外,建议对硬铝合金型材的冶炼和挤压、热处理工艺再做深入研究,控制型材挤压和热处理后的变形,尽量通过辊式矫整的方式进行直线度和断面尺寸的矫整。

[1] 钟利,马英义,谢延翠.铝合金中厚板生产技术[M].北京:冶金工业出版社,2009:33-46.

[2] 杨凯,马彬锋,黄维勇,等.核工业用硬铝合金管材超精密矫直机的研制[J].机械管理开发,2016(3):14-16.

[3] 曲洪德,徐素文,汪恩辉,等.多环节组合辊列不等辊距布置提

高管材矫直精度[J].焊管,2001,24(4):35-37.

[4] 马宾锋,李辉,秦金.国产首套铝及铝合金十二辊型材矫整机[J].机械管理开发,2014(6):14-16.