德标500 MPa级钢筋的生产实践

2018-01-17徐尚富

徐尚富

(山东钢铁股份有限公司莱芜分公司, 山东 莱芜 271104)

钢筋是用于建筑和基建的最基本材料,大约占钢材用量的一半。随着国内钢材价格的不断下降,钢材市场竞争越来越激烈,目前国际市场形势略好于国内,德标螺纹的市场需求量在不断增加,德国热轧螺纹钢常用规格为6~50 mm,年需求大概在200万t左右,目前国内只能供应70%~80%的产量,其余的均需进口,进口量大约在30~40万t/年,目前进口国家主要有土耳其、乌克兰和中东等地区。

德标钢筋与其他钢筋相比,外形特殊,一面与国标相似,另一面虽为平行肋,但是需要有9-3-3的加粗、增高的横肋,给轧辊加工造成了较大的困难。

目前,国内还没有开发德标钢筋的企业,此次产品开发是由steel forces公司提出来的,该产品有着较好的市场前景且利润可观,能够缓解国内市场巨大的压力,为企业带来较高的利润,同时符合公司产品结构调整和提档升级这一路线。

1 500 MPa级钢筋的生产工艺现状

目前国内生产500 MPa级钢筋[1](包含国标HRB500(E)、澳标 500N、英标B500B等)的厂家,依据各自的生产工艺多采用以下几种生产方式进行生产。

1.1 微合金化技术

“微合金化”是指这些元素在钢中的含量较低,通常质量分数低于0.15%。与钢中不需要的残余元素不同,微合金化元素是为了改善钢材的性能有目的地加入钢中,合金化元素与微合金化元素不仅在含量上有区别[2],而且其冶金效应也各有特点:合金化元素主要影响钢的基体,而微合金化元素除了对溶质原子的拖拽作用外,几乎都用来通过第二相的析出而改变钢的显微组织结构。

1.2 余热处理工艺

余热处理热轧钢筋的基本原理:钢筋在终轧后的组织仍处于奥氏体状态时,可利用其本身的余热通过轧钢作业在线直接进行热处理,将热轧变形与热处理有机结合在一起,通过对工艺参数进行控制,可有效挖掘出钢材性能的潜力,获得热强化效果。

1.3 低温轧制工艺

采用低温轧制、利用位错强化和细晶强化等方法提高钢材的强度。低温轧制是将钢坯加热到低于常规加热温度进行的轧制,是在再结晶温度以下进行变形,使晶粒细化。这项技术的要点是在轧制最后几道次施以一定的变形量,而轧制温度则取决于轧机的能力和对钢材性能的要求,或采用常化轧制,或采用机械热处理轧制。由于晶粒变形时被拉长,使得轧件的晶粒得到细化,进而改变了最终成品的机械性能。

采用低温轧制的生产线,中轧机组与精轧机组之间必须设有水冷箱,以准确控制轧件的精轧温度,因此要求这两个机组之间留有足够的距离,以确保轧件进入精轧机之前,其断面温度分布均匀。这段距离因轧件规格不同,一般在30~50 m之间。实施低温轧制要求轧机许用轧制力(矩)必须足够大,以满足道次压下量的要求,一般现有轧机难以达到该技术的应用要求,莱钢目前不具备全系列此工艺的轧制条件。

1.4 控轧控冷技术

由于棒线材的变形过程是由孔型决定的,要改变变形量较困难,而轧制过程中的温度可以通过各种方法来控制,所以棒线材控制轧制的实现在很大程度上决定于不同变形量下的温度控制,即控温轧制。将进入精轧机前的钢筋温度降低到奥氏体未再结晶温度附近,然后利用精轧机组(一般是6架)的累积压下率使奥氏体晶粒拉长、变形、出现孪晶,并保留部分位错,使其成为以后相变时的结晶核心,从而使精轧后相变的铁素体晶粒更加细化,珠光体片层间距进一步缩小,因而得到高的强屈比。这要求轧机许用轧制力(矩)必须足够大,以满足道次压下量的要求。

2 德标B500B钢筋的技术要求

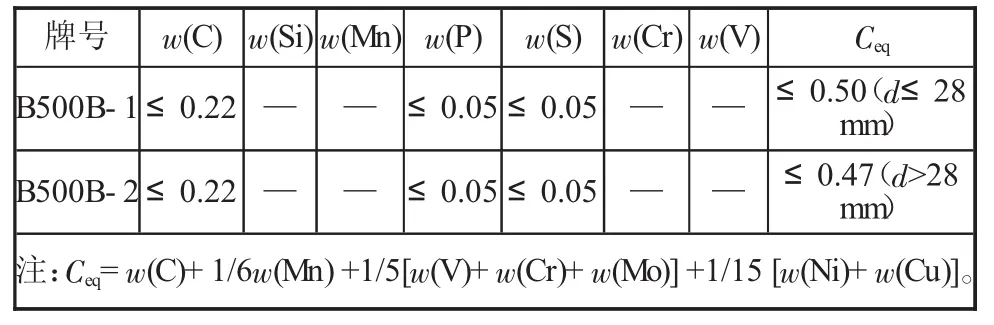

2.1 钢的牌号和化学成分(见表1)

表1 德标B500B化学成分 %

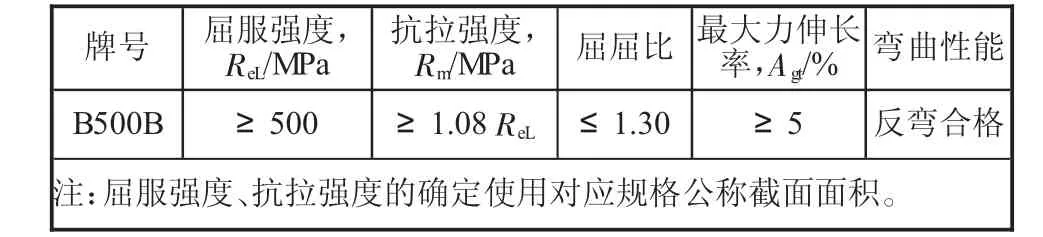

2.2 力学性能(见表2)

表2 德标B500B力学性能

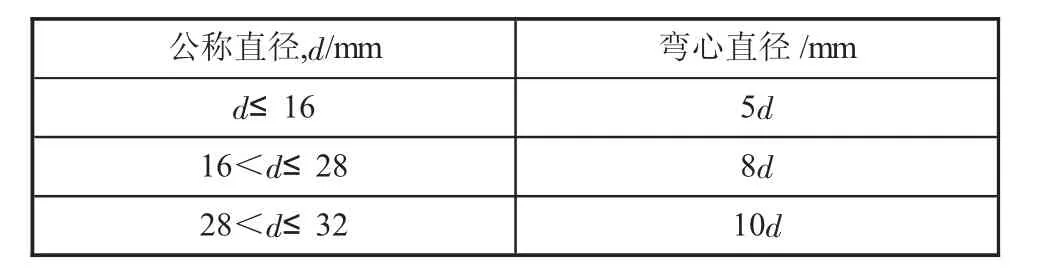

2.3 弯曲性能(见表3)

表3 德标B500B弯曲性能

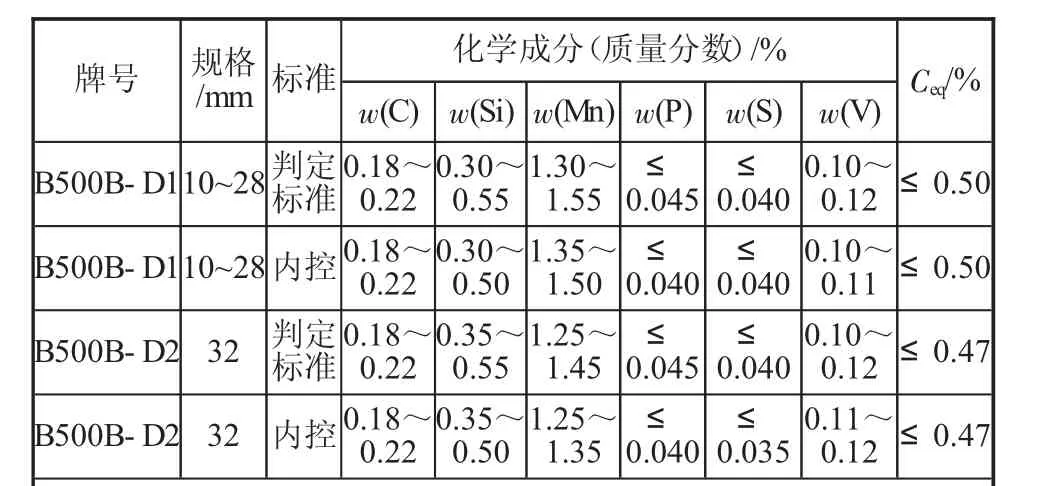

2.4 钢筋成分设计

在德标DIN488标准中给定了C、P、S含量等元素的上限,同时限定了当直径小于28 mm时碳当量Ceq≤0.50%,当直径大于等于28 mm时碳当量Ceq≤0.47%,这一要求完全异于其他钢筋标准,一般是随着规格和强度的增加,碳当量值也随之增大,而本标准中碳当量的值却随着规格的增加在减小,故规格越大开发的难度也就越大。

依据钢筋不同规格和各项性能指标,包括屈服强度、抗拉强度、延伸率、最大力伸长率、强屈比和屈屈比的要求,分别针对不同规格和不同生产线制定了以下化学成分。化学成分见表4。

表4 德标B500B设计化学成分

3 试制方案

3.1 炼钢及吹氩工序

炼钢工序尽量降低钢中S、P含量:铁水经脱硫站脱硫后直接入炉,以降低铁水硫含量;在正常冶炼工艺的基础上,抓住以下几个重点环节。

1)钢水氧化性的强弱直接影响着合金料吸收率的高低,降低终点钢水氧含量是提高合金收得率的重要措施。终脱氧剂采用钡系,根据终点碳适当控制加入量;终点碳要求控制在0.1%以上;出钢温度为1 630~1 680℃。

2)根据合金的氧化顺序,确定合金加入方法:钢水出至四分之一时,依次加入硅锰、硅铁、钒氮合金、高铬铁合金,钢水出至四分之三时加完。

3)减少下渣量。终渣w(FeO)一般在20%左右,氧化性较强,如果挡渣效果差、下渣量大,对钢水脱氧、合金料吸收率和钢材质量都有很坏的影响。因此在生产中要求严格控制出钢时间,挡好一、二次渣,保证渣层厚度小于70 mm。

4)吹氩要求:出钢后钢包吹氩时间不得低于7 min,先大压力搅拌2 min,以便均匀成分、温度,增强溶解动力学条件,然后调整氩气压力以渣面微微翻动为宜,达到良好的吹氩效果。

3.2 轧钢工序

加热温度主要影响轧制前原始奥氏体晶粒的大小,各道次的轧制温度及终轧温度影响道次之间及终轧后的奥氏体再结晶程度及再结晶后的晶粒大小。由于各种钢的化学成分和组织不同,所以其加热温度范围也不同。

根据钢在加热过程中的组织变化,碳钢最合适的温度范围是在单相奥氏体区内,其中亚共析钢的加热温度范围是在铁碳相图中tAc3以上30~50℃与固相线以下100~150℃之间,一般在1 000~1 200℃之间,同时又考虑到降低变形抗力及20MnSi螺纹钢筋属于亚共析钢,因此选择1 100℃的加热温度。加热温度低,原始奥氏体晶粒比较细小,且再结晶较为充分,晶粒大小均匀,晶粒尺寸比较细小。奥氏体细化使得相变后的铁素体组织也较为细小,获得的钢材力学性能好。

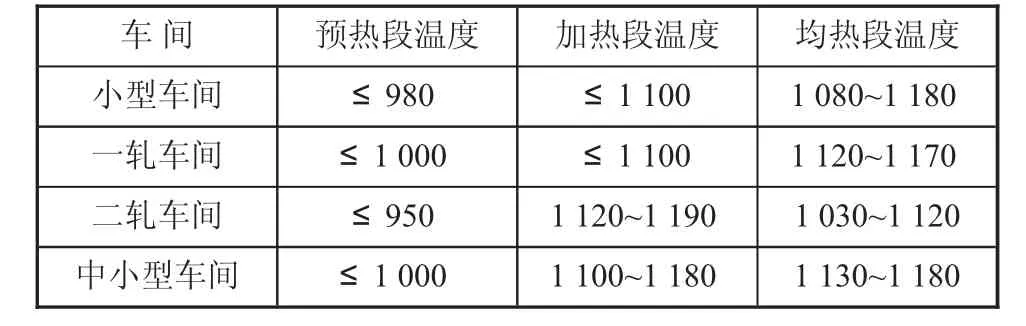

表5 钢材加热制度 ℃

4 生产试验过程

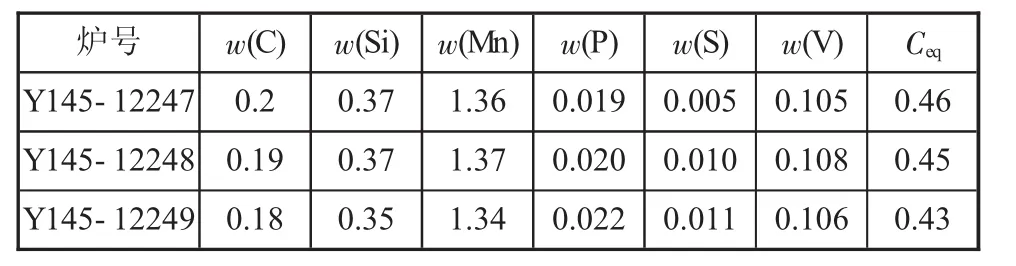

4.1 Ф10 mm规格数据(成分见表6,性能见表7)

表6 成分表 %

表7 性能表

本次试制产品屈服强度在617~637 MPa之间,抗拉强度在706~746 MPa之间,强屈比在1.13~1.17之间,远高于标准要求的1.05,最大力伸长率Agt在9.5%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN 488标准要求。考虑到本次试制钢筋性能达到了600 MPa以上,且性能均匀稳定,故可在大批量生产的时候适当地调整钢筋的化学成分,可更加合理地控制钢筋的屈服强度范围,同时可降低生产成本,为企业取得更好的效益。

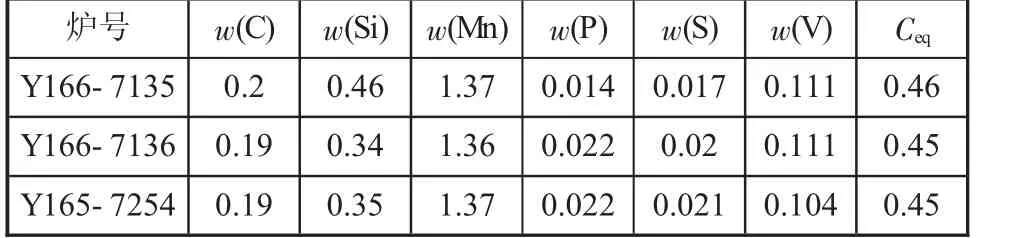

4.2 Ф12 mm规格数据(成分见表8,性能见表9)

本次试制产品屈服强度在540~579 MPa之间,抗拉强度在648~677 MPa之间,强屈比在1.17~1.20之间,远高于标准要求的1.05,最大力伸长率Agt在9.5%~11%之间,远高于标准要求的5%。各项性能指标均满足德标DIN488标准要求。各项指标稳定,控制良好,以后可按照该成分和工艺严格执行质量计划进行生产。

表8 成分表 %

表9 性能表

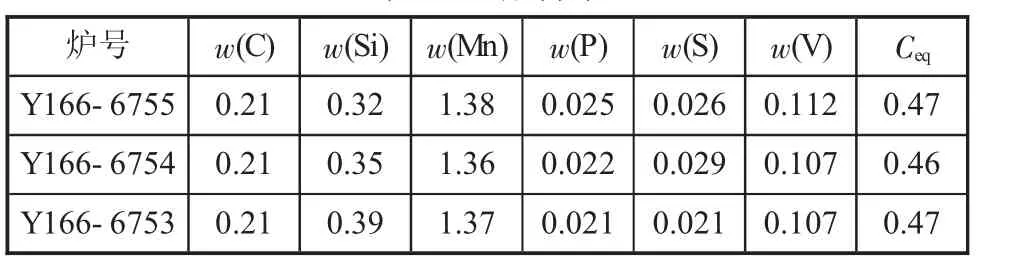

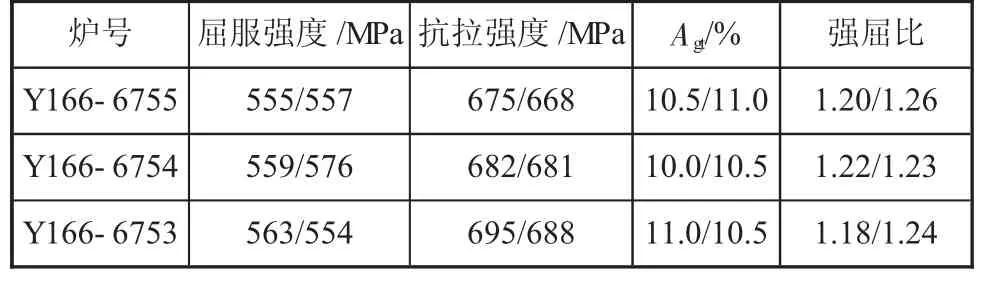

4.3 Ф14 mm规格数据(成分见表10,性能见表11)

表10 成分表 %

表11 性能表

本次试制产品屈服强度在554~576 MPa之间,抗拉强度在668~688 MPa之间,强屈比在1.18~1.26之间,远高于标准要求的1.05,最大力伸长率Agt在10%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN 488标准要求。各项指标稳定,控制良好,以后可按照该成分和工艺严格执行质量计划进行生产。

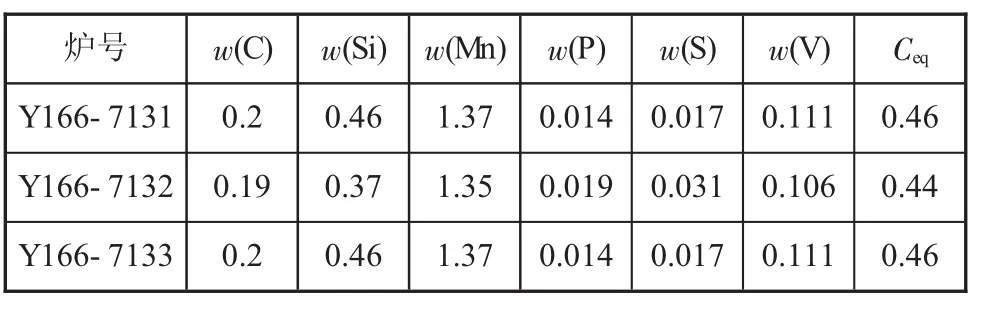

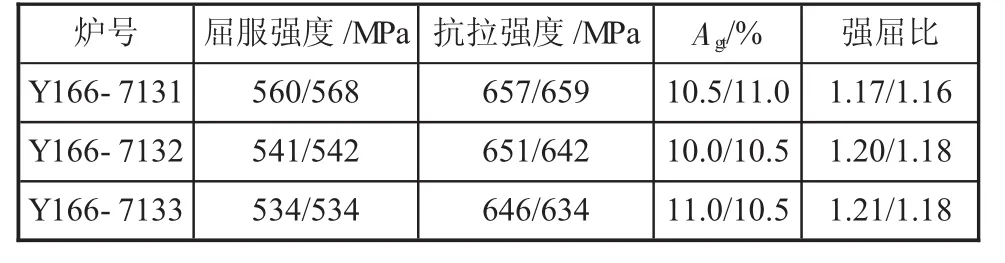

4.4 Ф16mm规格数据(成分见表12,性能见下页表13)

本次试制产品屈服强度在534~568 MPa之间,抗拉强度在634~659 MPa之间,强屈比在1.16~1.21之间,远高于标准要求的1.05,最大力伸长率Agt在10%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN488标准要求。各项指标稳定,控制良好,以后可按照该成分和工艺严格执行质量计划进行生产。

表12 成分表 %

表13 性能表

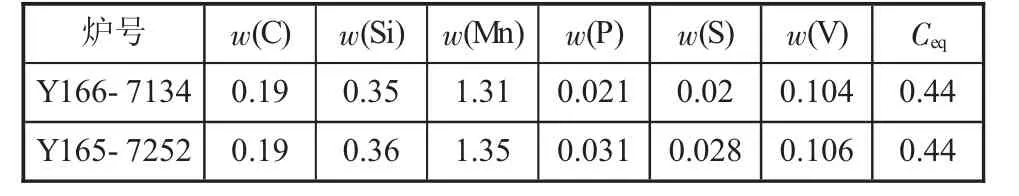

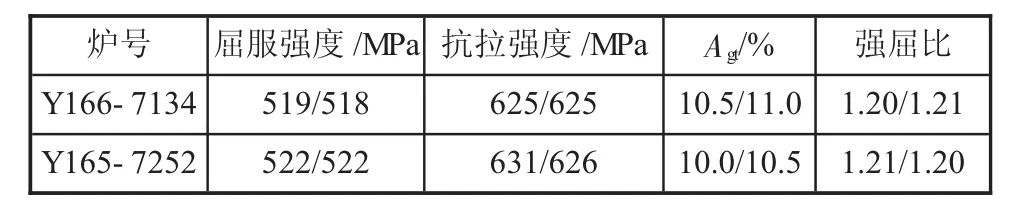

4.5 Ф20 mm规格数据(成分见表14,性能见表15)

表14 成分表 %

表15 性能表

本次试制产品屈服强度在518~522 MPa之间,抗拉强度在625~631 MPa之间,强屈比在1.20~1.21之间,远高于标准要求的1.05,最大力伸长率Agt在9.5%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN 488标准要求。各项指标稳定,控制良好,但是屈服强度仅仅高于标准要求20 MPa左右,故应在后续批量生产的时候可适当的降低开闸温度,降低轧速等工艺调整来适当的提高产品的力学性能。

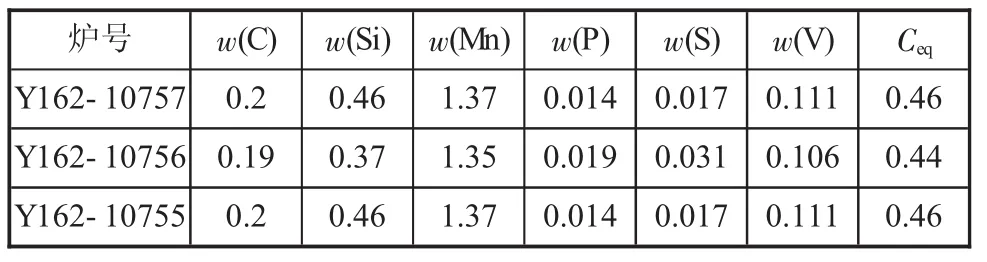

4.6 Ф25 mm规格数据(成分见表16,性能见表17)

表16 成分表 %

表17 性能表

本次试制产品屈服强度在547~578 MPa之间,抗拉强度在672~698 MPa之间,强屈比在1.21~1.24之间,远高于标准要求的1.05,最大力伸长率Agt在10%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN488标准要求。各项指标稳定,控制良好,以后可按照该成分和工艺严格执行质量计划进行生产。

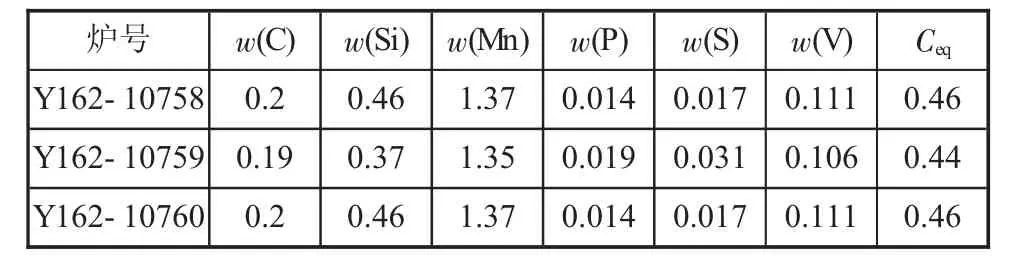

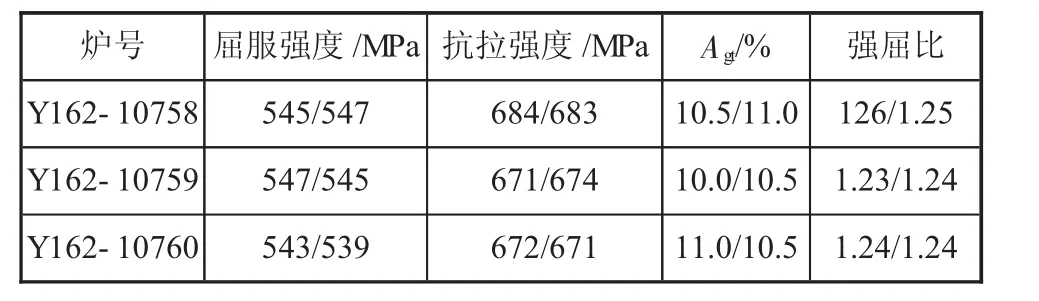

4.7 Ф28 mm规格数据(成分见表18,性能见表19)

表18 成分表 %

表19 性能表

本次试制产品屈服强度在539~547 MPa之间,抗拉强度在671~683 MPa之间,强屈比在1.23~1.25之间,远高于标准要求的1.05,最大力伸长率Agt在10%~11%之间,远高于标准要求的5%。综合可得本次试制过程控制比较稳定,各项性能指标均满足德标DIN488标准要求。各项指标稳定,控制良好,以后可按照该成分和工艺严格执行质量计划进行生产。

5 结论

1)2015年10月到2016年9月,在棒材厂小型车间、一轧车间、二轧车间和中小型车间分别进行了10~28 mm系列7个规格的试制和批量生产,并成功销售1500余t,均按理论重量交货,成材率与普通热轧钢筋相当,工业化生产试制期间,生产节奏稳定,产品尺寸和性能等方面均满足标准要求,吨钢对比HRB400钢筋增效53.54元/t。

2)轧材外形尺寸合格,轧材屈服强度Rel>500 MPa,抗拉强度 Rm>630 MPa,最大力伸长率 Agt>5%,强屈比Rm/Rel≥1.05,各项性能指标均满足标准要求。

3)完成了10~32 mm系列德标B500B钢筋的产品认证,并取得生产许可证书,成为国内首家完成该产品的企业。

[1] 刘秀丽,吴华民.HRtM00钢钒微合金化工艺探讨[J].炼钢.2005,21(3):20.

[2] 陈英.V-Nb微合金化HBR500钢筋的试制[J].轧钢,2007,24(3):64-65.

(编辑:王瑾)