高炉料罐均压放散煤气净化回收技术研究

2018-01-17田玮

田 玮

(唐山钢铁国际工程技术股份有限公司)

0 引言

唐钢北区2#高炉为并罐炉顶,有效容积为2 000 m3,炉顶压力约200 kPa。料罐容积约29 m3,设置有二套均排压系统。高炉正常运行过程中,在每次装料前必须对料罐进行充压操作,使料罐内的压力与高炉炉顶压力平衡,才可将下密封阀开启,物料才能够顺利的装入炉内。装料结束后须将料罐内高压煤气对空放散,上密封阀方可开启,完成向料罐装料。高炉均压放散煤气通过旋风除尘器后直排入大气。

高炉料罐均压煤气对空排放存在以下三个问题:产生噪音,影响了厂区周围居民的生活;炉顶旋风除尘器只能除去煤气中较大直径的粉尘,其余的粉尘都随着放散煤气直接排入了大气中,且高炉煤气中含有大量的CO和少量的H2、CH4等有毒、可燃物的混合气体。近年来,随着日益严峻的气候问题,以及建设低碳、清洁、高效型企业和资源节约、环境友好型企业的要求[1],设计一套完整的高炉料罐均压煤气净化回收系统,既能解决环境污染问题,又可以作为一种企业降本增效的有效手段。

1 技术难点分析

1.1 煤气放散时间对高炉炉顶料罐作业率的影响

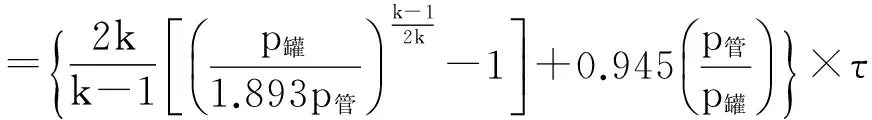

炉顶料罐泄压就是将料罐内的高压气体排空至煤气管网的过程,可视作料罐由罐压P罐=200 kPa放气至P管=10 kPa的过程。根据料罐放气时间计算公式,可计算出炉顶料罐的泻压时间。

首先计算放气时间常数τ,它表示料罐以声速流量放气时,料罐压力从Ps到绝对真空所需的时间,计算公式为:

(1)

式中:V——料罐容积,m3;

k——绝热指数,取k=1.4;

S——煤气回收管道有效截面积,m2;

Ts——放气的气源绝对温度,℃。

煤气回收管道选用φ219×8的钢管,钢管的有效截面积为0.0314 m2,炉顶料罐容积为29 m3,罐内温度约为150 ℃。按式(1)计算泄压时间常数τ=2.76 s。

喷吹罐放气时间(从P罐→P管)计算公式为:

(2)

将数值带入式(2)得t泄=7.85 s。

经炉顶时序验算,炉顶装料周期仅增加8 s左右,几乎不会影响到高炉的作业率。

1.2 回收煤气时的压力变化对煤气管网的影响

炉顶料罐均压煤气是通过与净煤气管网的压力差进行回收的,由于料罐放散煤气压力初期和末期的相差非常大,其回收过程类似于周期性气体脉冲。所以在选择并网点时应考虑在热风炉之后接入,避开热风炉烧这一最近的煤气用户。网后通过较长的主干管,使并网煤气在管道中得到充分的缓冲,减小煤气压力波动,完全满足用户的使用要求。

1.3 回收煤气温度过低的问题

为了应对均压煤气温度低、含湿量大的问题,可以通过提高均压煤气温度来提高煤气露点,是防止煤气结露糊袋的主要措施,也可以增强除尘器的蒸汽伴热功能,选择具有良好憎水性能的滤袋,也可以减轻煤气结露带来的糊袋问题。

2 均压煤气回收系统技术方案

煤气回收系统:首先从料罐放散管道引出用于煤气回收φ219×8的管道,在炉顶依次设置二套盲板阀和均压放散阀,管路沿高炉煤气下降管引致地面上的布袋除尘器。由于煤气回收时间~8 s,时间较短,瞬间煤气流量较大,煤气平均流量为3.625 m3/s,按此流量计算,每分钟流量约为217.5 m3/min。为保证布袋除尘器的除尘效果,布袋除尘器滤袋过滤风速最高不超过0.60 m/min。因此,参与过滤的布袋除尘器的过滤面积应不小于362.5 m2,除尘器利用现有高炉煤气除尘器备用箱体设置为2台DN6 000箱体(过滤面积为1 340 m2,能够满足过滤要求),除尘箱体一用一备。

除尘器箱体较大的容积可做为高压煤气的一个缓冲罐体,可有效消除高压煤气对煤气管网的冲击,从而达到在较短时间内尽可能多的回收煤气的目的。煤气经过除尘净化后引入高炉煤气减压阀组后管网。由于每天回收的煤气量不大,且经除尘器过滤后煤气内含尘量较少,灰斗内每天收集的灰尘量也不多,故卸灰系统可采用0.5 m3仓泵,将灰尘输及时送到就近的除尘器储灰仓内[2]。

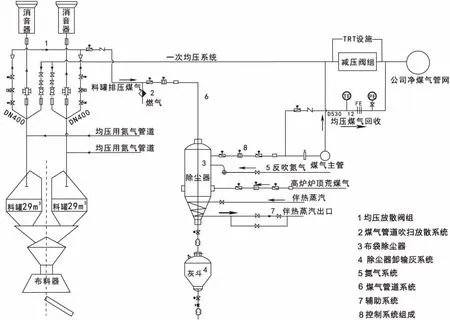

高炉料罐均压放散煤气净化回收技术适用于配备有无料钟炉顶设备的高炉。它主要由均压放散阀组、煤气管道吹扫放散系统、除尘卸输灰系统、氮气系统、煤气管道系统、辅助系统、控制系统组成构成,如图1所示。

3 环境及经济效益分析

工况下煤气处理量的计算,根据高炉加料罐工作制度,系统中共设有二个加料罐,并联使用,每个加料罐的容积为29 m3,二个料罐连锁工作,每天放料约350次,经计算得出每小时产生的煤气工况量约为420 m3/h,炉顶压力按照200 kPa,炉顶煤气温度按照150 ℃,并网后煤气温度按照25 ℃,回收煤气量可按下式计算:

图1 炉顶均压煤气回收系统

(3)

按照式(3)计算可得回收煤气量为882 Nm3/h。对于采用干法布袋回收工艺的高炉,煤气回收率按90%考虑,每天可回收的煤气量为:882 Nm3/h×24 h×0.9=19 052 Nm3/d;按煤气价格0.09 元/Nm3,每天可回收利用的煤气价值为:19 052 Nm3/d×0.09元/Nm3=1 715 元/d;按每年350天计,每年可产生的经济效益约为:1 715 元/d×350 d=60 万元。

由于本系统是加在旋风除尘器(旋风除尘器是粗过滤器,它的排放浓度为20 g/Nm3~30 g/Nm3)后的,使得原有气体经过旋风除尘器后直接排放改为由布袋除尘后再排放,按旋风除尘器后的气体含尘量25 g/Nm3计,每年少排放的灰尘量为:19 052 Nm3/d×25 g/Nm3×350 d=166.7 t,减小了空气污染。

唐钢北区2#高炉炉顶料罐均压煤气回收改造项目投资费用约165万元,根据回收煤气、粉尘及节约的电能计算,项目投资回收期约为1.95年。

4 结语

高炉料罐均压放散煤气净化回收技术适用于配备有无料钟炉顶设备的高炉。其特点在于完全利用料罐及煤气管网自身的压差进行煤气回收,基本不再消耗能源。此技术具备工艺流程简单、运行可靠性强、容易对现有炉顶系统进行改造等特点。同时又能回收高炉均压煤气,减少污染物及粉尘排放量,是一种节能环保的实用技术,且具有环保、和较好的经济还社会效益。

[1] 王彦军.高炉均压煤气回收探讨[J].冶金动力,2012(6):30-33.

[2] 王洪军.高炉炉顶料罐均压放散煤气回收的研究与应用[J].冶金能源,2016(6):40-42.

[3] 文辉正.高炉炉顶排压煤气部分回收技术[C].第八届中国钢铁年会论文集[A],北京:冶金工业出版社,2011:2103-2105.

[4] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005:359-362.