压缩空气系统节能优化技术

2018-01-17刘兴,步彬

刘 兴,步 彬

引言

冶金行业已经步入减量发展时代,节能减排和环保控制成为企业经营的首要目标,加大生产原料供给侧的结构改革,降低生产成本、增加能源利用率成为企业新的效益增长点。在企业生产中,压缩空气应用日益广泛,由于洁净、易输送的特性,被广泛运用于工业控制系统,压缩空气能耗占企业全部电力消耗的10%~40%,成为仅次于电力的第二大动力源[1]。通过压缩机协会统计,压缩机耗电占中国总发电量的8.9%,而欧洲及日本等主要发达国家约为10%[4]。在2003年美国能源部的调查报告统计中[5],全球各地区平均使用空压机负荷的百分比如图1,而我国空压机负载率仅为66%,远低于发达国家的平均水平。

根据美国能源部统计,空压机气体压缩能耗仅占其全部电能的15%,剩余大部分转换成热量,被冷却设施排放至大气中,其中有60%的余热可被利用,约占压缩机功率的51%[6],可为企业带来巨大的节能降耗空间。由此可见,压缩空气系统的节能减排在企业能源优化上有着巨大的提升潜力。

图1 全球各地区平均使用空压机负荷的百分比

1 冶金压缩空气系统简介

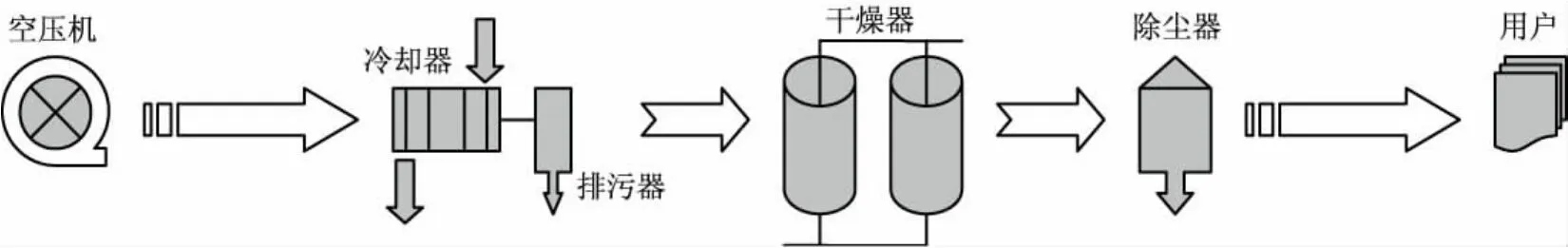

冶金压缩空气系统的分类方法很多,可以按品质分类,也可以按压力分级,还能按照用户来区分。一般来讲,按空气品质分类居多,可分为动力、净化用气两个不同种类。动力用气即普通生产用气,一般压缩空气只需冷却、排水就可使用,而净化用气需要对其进行冷却排污、干燥脱水、除尘净化等工序方可使用,多用于仪表控制系统,也称作仪表气。

2 压缩空气系统节能思路

图2 净化压缩空气生产流程示意图

在压缩空气系统的节能研究上,美日等国走在了世界前列,如美国CAC项目、新西兰CAS项目、澳大利亚EEAP项目等[7-9],其针对压缩空气系统设计、运行、维护和评估等方面进行系统地研究,取得了较大的经济效益。我国尚未形成全国性的科研组织,其研究还处于独立、初期探索阶段,这对于我国空压机年电耗近3000亿kW·h的规模来讲,推进压缩空气系统节能有望年节约用电600亿kW·h,将是一个新兴的产业链[10]。

2.1 空压站平面布局决策

根据用户分布情况及使用特点,空压站应根据实际情况采用适宜的布局策略,如用气点比较单一、用户之间距离较远,且用气品质不同时可采用就近单站布置原则;当用气点比较散乱、用气压力规格相近时,则可考虑集中供应原则。

单站布置原则,侧重于用户就近使用,优点是能够减少输送管网的投资,降低压缩设备输送能耗比;缺点是压缩设备产能需与用户消耗量相匹配,一旦工况发生变动,易造成空压机放散,或低负荷远离风机最佳工况点运行,造成压缩效率下降。

集中布置原则,适合成群用户点使用,优点是空压机运行效率较高、管网压力波动较小;缺点是输送管网初始投资大,因为要降低输送能耗比,需要较大的管径来减少流速,以期降低管网沿程阻力损失。

两种布置原则各有优缺点,前期规划决策时,应先通过调研和经济分析,再折算成历年的能耗效益指标进行对比,来决定企业所需的最佳空压站布局方案。

2.2 压缩空气系统供需平衡动态管理

对于采用集中布置的压缩空气管网系统,一般采用多台空压机并联外送模式,其投运空压机的总产能应接近管网最大用气量,并保持一定冗余度,使之能够适应外部用户小范围内的用量波动,从而使管网维持相对平稳的运行压力区间。

从空压机特性曲线图可知,其工作特性曲线呈抛物线状,在其最佳工作点一定范围内,空压机运行效率最高。因此,可以根据用户需求的接点处压力,加上输送管网的阻力损失后,就可以进行空压机选型,工作区间在此压力范围内的空压机运行效率最高。

图3 空压机的特性曲线示意图

根据流体力学原理,压缩空气系统输送管网的阻力损失与流量成平方比关系,即:

式中,ΔP——管网总阻力损失,Pa;

S——管网综合阻力系数;

Q——空气输送量,m3/h。

空压机的电机功率计算公式:

式中,N——空压机电机功率,W;

Ny——空压机的有效功率,W;

η——空压机的全压效率系数;

P——空压机排气压力,Pa。

由此可见,管网输送流量越多,管网阻力损失越大,而空压机所需的排气压力就越高,最后导致空压机组的能耗也高。因此,根据冶金企业生产情况,减少消耗用气量,调整用气波峰波谷时段,对压缩空气系统供需进行动态平衡优化,可以降低空压机组的运行能耗。

2.3 压缩空气系统生产工艺优化

根据压缩空气生产流程,空压机就是采用一种动力设备,将空气的体积进行压缩,提高其压力后,作为一种动力源进行使用。针对压缩空气系统的节能减排,可以从压缩机做功效率、干燥净化损耗、空压机出口管路设计等方面进行研究,以期提高设备能效比,降低运行成本。

2.3.1 提高压缩机做功效率

根据理想气体公式,绝热压缩时温度与压力成反比关系。因此,在选用适当的压缩比级数后,要保持级间冷却设施完好,使用较凉的循环冷却水进行冷却,降低次级吸入口处空气温度,可以提高空压机的产气能力,从而降低机组能耗。

图4 净化空气干燥器传统工艺与新技术流程对比示意图

此外,对压缩机的运转部件应定期进行维护,确保转动部件处于良好润滑状态,可有效降低空压机的功耗比。

2.3.2 降低干燥净化损耗

对于仪表气而言,压缩空气还需经过干燥净化处理。干燥净化工艺一般有两种,即冷冻除湿和吸附脱水。冷冻法除湿,是利用冷冻机换热翅片将空气冷却至机器露点,一般其压力露点均高于零度,适用于对含水量要求不高的工艺使用。吸附式脱水,是利用吸附剂在不同压力和温度下吸附水量不同的原理,对压缩空气进行吸附脱水处理,可将空气露点降至-40℃以下,能满足我国北方冬季仪表控制系统的使用。

传统吸附式干燥器有一定再生损耗,用于将吸附饱和的氧化铝进行升温增压解析,其再生损耗约占处理气量的3%~15%。近年来,干燥系统又研发了一种新技术,二次回收再生过程中反吹消耗的饱和湿空气,可将再生能耗降至1%以下,不仅减少了排气时噪声污染,又能实现能源的回收利用。

2.3.3 优化设计空压机出口管路

当空压站内成组布置机组时,易出现部分空压机产气能力不足的情况,这是由于排气管道在汇流后形成的紊流影响到机组排气设施所致,可将出口处的直三通,改为顺气流方向的斜三通,将会显著改善该部分机组的运行工况。

图5 并联空压机出口处的汇流管道接口对比示意图

2.4 压缩空气余热应用

空压机是通过电能将机械能转换成压缩能的设备,压缩能耗仅占空压机总电耗的15%,剩余85%的能量以压缩热被冷却的方式消失于环境中,而这部分能量还有约60%可以被回收利用。一般来讲,高于60℃就有利用的价值,对于空压机出口近100℃的压缩空气,其余热利用空间很大,既可以直接换热得到45℃水用于生活卫生用热水,还可以采用溴化锂吸收式热水机制取更高温度的热水用于供暖等用途,极大地提高了二次能源的利用率。

2.5 压缩空气储能新技术的应用

基于电网峰谷电价差,在电力低谷时段用压缩机产气并储存至大型储能设施内,到电力高峰时段将储能设施内的气体释放至用户管网,不仅可以缓解我国大部分地区电力的紧张形式,而且对企业来讲,也是一个高收益的节能项目。

早在1978年,德国就利用废弃的岩盐矿洞,建成了一座31000 m3压缩空气储能设施,储存压力为10 MPa[11,12]。1991 年,美国 Alabama 州也建成了一座56000 m3压缩空气储能设施,储存压力为7.5 MPa[13,14]。日本北海道在2001年同样利用废弃煤矿坑,建立了一座压力为8 MPa的空气储能设施。目前,俄、法、意等欧洲国家和韩国也都在积极开发压缩空气储能设施。除了利用地下的天然洞穴、废弃矿洞外,实际上还可以将地下含水层作为储存空间,另外,也可以利用储气罐、气瓶组和大口径管道进行储能,如美国就在20世纪60年代,就采用了X60系列钒钢材,建设了一条长度超过5000 m的储气管道,储存压力6.26 MPa[15]。我国压缩空气储能系统的研究起步较晚,尚处于理论探索和模拟实验阶段,中科院工程热物理研究所已开始尝试建设压缩空气储能示范系统。利用大型压缩空气储能设施,还可以做为一些大型高危行业故障停电下的应急动力气源,提高其生产安全稳定性。

3 结论

随着国内环保形势日益严峻,冶金行业逐渐步入清洁生产模式,以更低的生产成本和能源消耗,来促成企业经济效益的新增长点。压缩空气系统,作为仅次于电力的第二大动力源,其所消耗电量在企业总电耗中占据着重要的比重,进行节能优化研究,将会有效地减少冶金行业运行成本,其研究方向主要有以下几个方面:

(1)在项目初始设计时,应根据压缩空气用户的使用情况,对空压站规模和输送管网进行经济分析比较,合理规划空压站平面布局方案。

(2)根据生产运行实际情况,动态平衡用户需求与设备产能的变化,在满足用户最基本的生产需求条件下,尽量减少管网输送压降损失,以期降低压缩空气的输送能耗比。

(3)多级压缩设备,提高级间冷却设施换热效率,降低冷却循环水温,保障转动部件的润滑机能,将有助于提高空压机组做功效率。

(4)采用新型干燥再生节能技术,将有效地降低吸附式干燥器的再生损耗。

(5)对空压站内的管网布局进行优化,如采用顺流斜三通接头等将有助于改善并联空压机组的运行工况。

(6)对空压机出口热气的余热进行回收利用,可以直接制取生活卫生用热水,还可以利用溴化锂吸收式热水机制取更高的供暖用热水。

(7)借助地区盐矿坑洞或球罐、大型管道,设置压缩空气储能设施,可利用电网峰谷价差,或者企业发电富余量进行压气储能,在日间高峰用电时将储存的气量释放至用户,可极大降低压缩空气的运行成本。

[1]周佃民.压缩空气系统节能技术综述[J].上海节能,2010(10):36-41.

[2]于永胜,王自良.空气压缩机组安全经济运行控制系统的设计[J].粮食流通技术,2010(3):34-35.

[3]蔡茂林,权明,王伟民.纺织行业压缩空气系统能耗现状及节能潜力[C].纺织空调除尘高效节能减排技术研讨会论文集,2010:149-153.

[4]Maolin Cai.Power Assessment of Flowing Compressed Air[J].Journal of Fluids Engineering,2006(3):402-405.

[5]Chris Beals,Joseph Ghislain,Henry Kemp,et al.Improving Compressed Air System Performance[J].U.S Department of Energy,2003.

[6]马世久,陈秀和,刘贤.铸造行业节能减排现状及余热利用实例分析[J].汽车工艺与材料,2014(1):23-27.

[7]Thollander,P.,Danestig,M.,Rohdin,P.Energy policies for increased industrial energy efficiency∶evaluation of a local energy programme for manufacturing SMEs[J].Energy Policy,2007,35(11):5774-5783.

[8]James R.Neale,Peter J.J.Kamp.Compressed air system best practice programmes∶What needs to change to secure long-term energy savings for New Zealand[J].Energy Policy,2009,37(6):3400-3408.

[9]Harris J,Anderson J,Shafron W.Investment in energy efficiency∶a survey of Australian firms[J].Energy Policy,2000,28(12):867-876.

[10]蔡茂林.压缩空气系统的节能技术[J].流体传动与控制,2012,6(55):1-5.

[11]Ter-Gazarian A.Energy storage for power systems.London[J].Peter Peregrinus Ltd,1994:152-179.

[12]Davidson B J,Glendenning I,Harman RD,et al.Large-scale electrical energy storage[J].Physical Science,Measurement and Instrumentation,Management and Education,Reviews IEE Proceedings A,1980,127(6):345-385.

[13]Mack DR.Something new in power technology[J].Potentials,IEEE,1993,12(2):40-42.

[14]Glendenning I.Long-term prospects for compressed air storage[J].Applied Energy,1976,2(1):39-56.

[15]刘金超,徐玉杰,陈宗衍,张新敬,陈海生,谭春青.压缩空气储能储气装置发展现状与储能特性分析[J].科学技术与工程,2014(12):148-155.