基于BP-Adaboost算法的棉花采摘机预维修方法研究

2018-01-17马娜段慧芳

马娜,段慧芳

(1.山西农业大学 信息科学与工程学院,山西 太谷 030801;2.西北工业大学 计算机学院,陕西 西安 710000)

棉花采摘机结构复杂,工作强度高,容易发生故障。研究表明,99%的故障在发生之前会出现征兆,并且大多数设备会经历“缺陷”、“潜在故障”和“发生故障”3个过程[1~3]。故障预测可以发现“潜在故障”,在设备发生故障之前发出提示或警告,从而降低设备发生故障的可能性。

我国农业机械故障诊断主要经历了人为故障诊断、监测故障诊断和智能故障预测3个阶段[4]。农业机械故障诊断与现代智能方法融合,提出了专家系统、模糊逻辑和神经网络等方法。孙书林等[5]在专家系统中加入模糊逻辑对船舶起货机液压系统进行故障诊断。贺平平等[6]提出基于联合故障树的农机车辆制动系统故障诊断专家系统设计,对农机车辆制动系统进行故障诊断,但专家系统在知识获取功能模块方面有一定的劣势。

智能故障预测是农机故障诊断的发展趋势。近年来很多智能化方法被用在农机故障诊断上,取得了较好的效果。王吉权等[7]研究了BP神经网络在农业机械化中的应用研究。王书提等[8]采用BP神经网络对电控发动机故障进行诊断。熊钰等[9]采用改进的ART神经网络对液压系统的故障进行诊断,但无法实现故障预测。

本文在棉花采摘机采摘头、风机、风管、棉箱、发动机、液压管路、变速箱、籽棉箱等8个核心部件安装传感器,通过传感器监测棉花采摘机实时运行参数。然后采用基于BP-Adaboost方法的预维修算法对棉花采摘机进行故障预测。该方法简单快捷,且不需要前期经验数据,实现了棉花采摘机故障的智能预测,准确率较高,一定程度上降低了棉花采摘机发生故障的概率。

1 Adaboost神经网络预测模型

基于BP神经网络,选择不同参数构建多个BP弱预测器,然后用Adaboost算法将获得的几个BP弱预测器形成一个强预测器。具体步骤如下[10]:

(1)样本数据选择和神经网络初始化

初始化训练样本的权重,权重分布如下:

Dt(i)=1/Ni=1,2,…,N

(1)

式中,N为训练数据集中样本总数,Dt(i)表示权重值,t为迭代数,i为样本数。初始化时t=1;设置最大迭代次数为T。网络结构设计根据样本输入输出维度、BP网络权重以及阈值φ(0<φ<1)初始化。

(2)生成预测器

首先进行BP弱预测器预测。通过选择不同的BP神经元网络功能,构建BP弱预测器。在第1、2、…、T迭代中,使用BP神经网络对弱预测器进行训练用于建立回归模型。

然后用Adaboost方法合成多个BP弱预测器,即用训练数据集训练BP弱预测器,当训练第k(k=1,2,…,M)个BP神经网络时,得到的样本误差和为:

ek=∑[gk(i)-yi](i=1,2,…,N)

(2)

式中,gk(i)为BP神经网络的期望输出值,yi为BP神经网络实际输出值。

进而根据训练样本误差和ek调整第k(k=1,2,…,M)个BP弱预测器的权重值,公式如下:

(3)

然后,根据得到的权重βk计算下一轮训练样本的权重,其公式为:

(i=1,2,…,N)

(4)

式中:Bk为归一化因子;Dk(i)为经过k-1次训练调整后的权重。

最后,经过T次循环后,输出强预测函数,得到由弱预测器组合而成的强预测器函数,计算公式为:

(5)

式中:fk(x)为k个弱预测器函数;x为测试数据。

2 BP-Adaboost预维修实现

基于BP-Adaboost算法的预维修方法包括数据采集、特征向量提取、故障模型建立和预测4部分。

2.1 数据采集

利用传感器技术、web技术和计算机通信技术,将传感数据接收器的运行数据通过通信控制器传输到已接Internet的数据库服务器,保存棉花采摘机运行的历史数据。数据采集过程如图1所示。

图1 棉花采摘机数据收集过程Fig.1 The collection process of cotton picker data

棉花采摘机驾驶室内部的车载控制器通过GPRS-DTU设备将传感器采集到的棉花采摘机8个核心部件的工况参数信息传输至数据库。各部件及其传感器参数为:

(1)采摘头:采用北京森德格公司生产的SGD-1型转速传感器监测5个采摘头内部摘锭的转速。

(2)风机:采用天津凯士达仪器仪表有限公司生产的KV621型风机管道风速传感器监测风机转速。采用上海置赛自动化科技有限公司生产的PT100型轴承不锈钢温度传感器监测风机轴承温度。

(3)风管:采用深圳市东方万和仪表有限公司生产的WH201型风速风压传感器监测风管的风压风速。

(4)棉箱:采用天津嘉诺德科贸有限公司生产的A300型梳棉机棉箱压力传感器监测棉箱应力变化。

(5)发动机:采用重庆网锐科技有限公司生产的WR2000-15T型汽车油耗传监控仪监测发动机油耗信息。

(6)液压油管:采用佛山市浩捷电子仪器有限公司生产的PTJ207型管道油压压力传感器监测管路压力。

(7)变速箱:采用大连雷尔达仪表有限公司生产的WZP-035型温度传感器监测变速箱温度。

(8)籽棉气体浓度:采用炜盛科技公司生产的MQ-7B型一氧化碳传感器监测棉箱内部籽棉的CO浓度。采用荆州市爱尔瑞科技有限公司生产的SEC-4NO-M型一氧化氮气体传感器监测棉箱内部籽棉的NO浓度。

2.2 特征向量提取

选取采集到的1 500条记录,对收集到的20个棉花采摘机属性进行分析,选取变化范围较大的属性作为预测故障的特征向量。特征向量为风机轴承温度、风管压力、风机转速、风管流量和籽棉CO气体浓度5个属性。选取其中1 200条记录作为训练数据,其余作为测试数据。将训练数据可视化,如图2所示。横坐标表示运行时间,纵坐标表示风机轴承温度,风管压力,风机转速,风管流量和籽棉CO气体浓度各属性的取值。

图2 采摘机状态数据图Fig.2 The status data diagram of picking machine

2.3 建立故障预测模型

由于数据变化范围较大,因此对提取出特征向量的1 200条记录作归一化处理。因为有5个属性值,所以BP神经网络的输入设置为5,输出设置为1。5个输入分别为风机轴承温度,风管压力,风机转速,风管流量和籽棉CO气体浓度,输出表示采摘机的健康状态,1表示采摘机处于健康状态,-1表示采摘机可能出现故障,需要检测或维修。所以BP神经网络的网络结构为“5-10-1”,表示输入层有5个节点、隐含层10个节点、输出层1个节点。

训练BP神经网络弱预测器模型,用10个弱预测器组成强预测器,不断调整弱预测器模型的权值,构建BP-Adaboost强预测器模型。

2.4 故障预测

将300个测试数据代入训练好的BP-Adaboost模型,预测棉花采摘机的健康状态。

3 性能分析

3.1 BP-Adaboost强预测器性能分析

将健康状态误判为不健康状态定义为第一类错误,将不健康状态误判为健康状态定义为第二类错误。显然,第二类错误影响更大。试验结果表明,BP-Adaboost强预测器发生第一类错误11次,第二类错误5次,因此BP-Adaboost强预测器预测错误率为(11+5)/300=5.3%,准确率则为94.7%,且第二类错误较少。

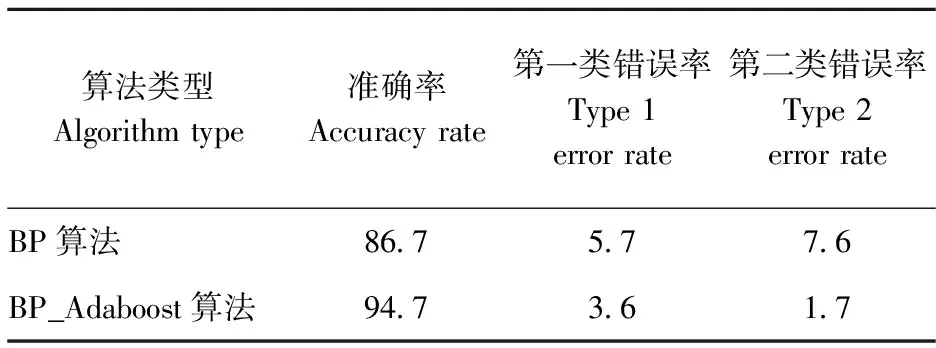

3.2 BP-Adaboost强预测器与BP弱预测器性能比较

当测试样本数为300时,BP-Adaboost算法与BP算法故障预测准确性比较结果如表1所示。由表1可以看出,BP-Adaboost算法进行预测时,第一类错误率和第二类错误率均比BP算法低,准确率较BP算法高,说明BP-Adaboost算法进行棉花采摘机故障诊断效果较好,故障预测准确率达94.7%。

表1 BP算法和BP-Adaboost算法比较/%

Table1 The Comparison of BP algorithm and BP-Adaboost algorithm

算法类型Algorithmtype准确率Accuracyrate第一类错误率Type1errorrate第二类错误率Type2errorrateBP算法86 75 77 6BP_Adaboost算法94 73 61 7

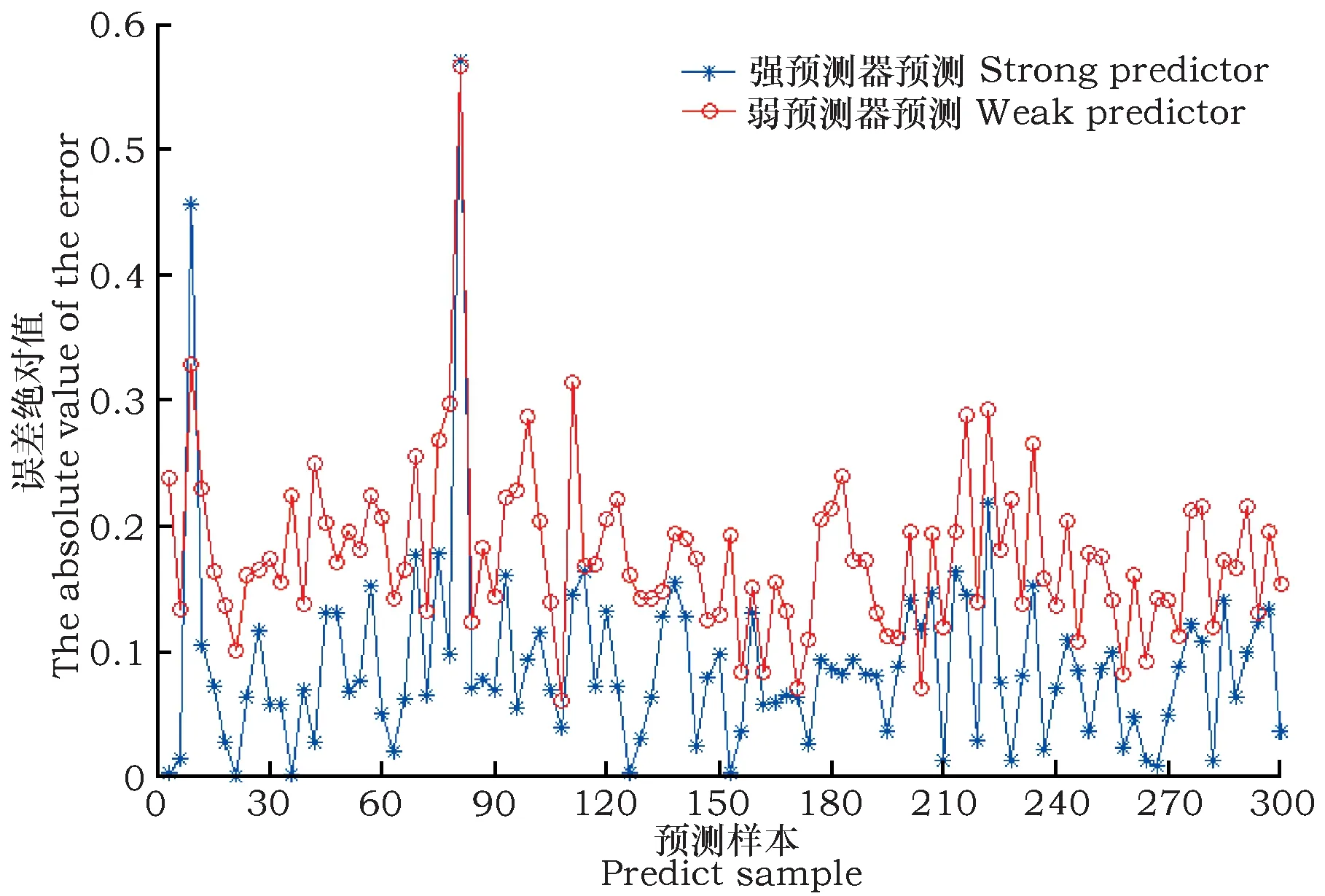

为了进一步比较BP-Adaboost算法与BP算法的可靠性,计算了样本从1到300变化时,两种算法预测棉花采摘机故障的样本错误率,结果如图3所示。由图3可以看出,BP-Adaboost强预测器总体上比BP弱预测器预测错误率小,且稳定性更好。

4 结论

本研究采用BP-Adaboost算法建立预测模型对棉花采摘机的故障进行预测。利用不同传感器采集棉花采摘机核心部件的工况参数信息,对数据预处理,采用BP-Adaboost算法建立棉花采摘机的故障预测模型。试验结果表明,本文提出的模型预测准确率达94.7%,比传统BP算法可靠性好,可用于棉花采摘机故障预测,在降低机具发生故障的同时,更提高了棉花采摘机的工作效率。

图3 预测错误率Fig.3 Prediction error rate

[1] Huda A S N,Taib S.Application of infrared thermography for predictive/preventive maintenance of thermal defect in electrical equipment[J].Applied Thermal Engineering,2013,61(2):220-227.

[2] Yuanyuan L,Jiang S.Research on Equipment Predictive Maintenance Strategy Based on Big Data Technology[C]∥Intelligent Transportation,Big Data and Smart City (ICITBS),2015 International Conference,IEEE,2015:641-644.

[3] Yam R C M,Tse P W,Li L,et al.Intelligent Predictive Decision Support System for Condition-Based Maintenance[J].International Journal of Advanced Manufacturing Technology,2001,17(5):383-391.

[4] 屈秀玲.农业机械故障诊断技术的研究进展[J].农村实用科技信息,2017(3):16.

[5] 孙书林.基于模糊逻辑船舶起货机液压系统故障诊断专家系统[D].武汉:武汉理工大学,2011:3-4.

[6] 贺平平.基于联合故障树的农机车辆制动系统故障诊断专家系统设计[J].山东农业大学学报(自然科学版),2015,46(3):422-424.

[7] 王吉权.BP神经网络的理论及其在农业机械化中的应用研究[D].沈阳:沈阳农业大学,2011.

[8] 王书提,巴寅亮,郭增波.基于BP神经网络的电控发动机故障诊断[J].现代电子技术,2015,38(9):128-131.

[9] 熊钰,吴小川,钱凯.基于改进ART神经网络的液压系统故障诊断研究[J].北京汽车,2013(4):25-31.

[10] Liu H,Tian H Q,Li Y F,et al.Comparison of four Adaboost algorithm based artificial neural networks in wind speed predictions[J].Energy Conversion and Management,2015,92 (92):67-81.