基于ABB工业机器人上下料的FUNUC数控加工中心改造关键技术

2018-01-16阮广东吕新明何彦虎湖州职业技术学院机电与汽车工程学院浙江湖州313000

阮广东,吕新明,何彦虎 (湖州职业技术学院 机电与汽车工程学院,浙江 湖州 313000)

数控机床作为机加工的一种核心设备,在机械零部件切削加工中发挥着重要的作用.长期以来,数控机床仅是作为独立的裸机投入到生产中.随着智能制造时代的到来以及工业自动化程度的提高,数控机床已不再是单一独立的加工设备,而是作为智能制造系统的一个核心环节和节点,和其它辅助设备如工业机器人、PLC联网通信共同完成零部件的生产加工,从而实现零部件加工的无人化.

工业机器人作为一种重要自动化设备,是智能制造系统中的另一个重要环节.在机械制造领域,工业机器人可用来完成冲压、压铸、锻造、机床切削加工、焊接、金属热处理、喷涂、装配等作业中的辅助动作[1],如上下料等按预定轨迹运动的动作,从而可代替人完成重复、繁琐、危险、劳动强度大、精度要求高的动作.在数控加工领域,利用工业机器人取代人进行上下料可实现在恶劣环境下的高效率大批量生产、长时间作业,并能显著降低制造成本[2-3].基于工业机器人的以上优点,许多机加工密集的企业已完全或部分实现工业机器人与数控机床协同作业,许多大中专院校也相继建立了利用工业机器人对数控机床上下料的实训装置.本文针对某工件,对某FUNUC数控加工中心进行基于ABB工业机器人上下料功能的改造.

1 系统总体方案设计

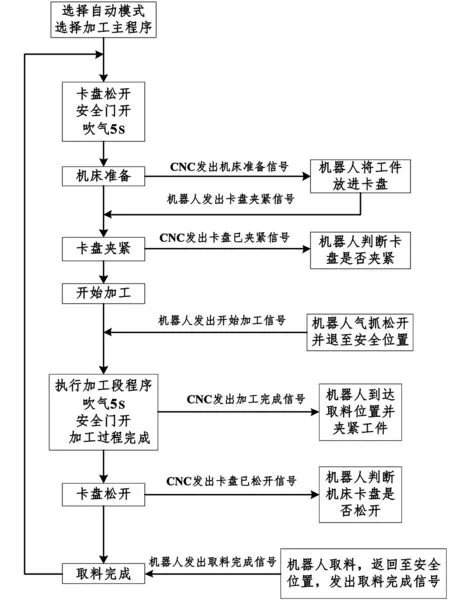

利用ABB工业机器人对FUNUC数控加工中心进行上下料的改造中,ABB机器人直接和控制第六轴末端平行气动手抓的电磁阀进行通信,包括发出信号控制其动作及检测夹具的状态.上下料机器人通过PLC接收数控机床发送的信号[4-5],通信内容包括数控机床将门状态、准备状态、卡盘状态、加工状态等信息告知机器人,机器人进行上下料.数控机床通过同一台PLC接收机器人发送的信号.信号内容包括机器人上料完成回至准备位置发送使数控机床开始加工的信号、机器人取料完成使机床运动至准备状态位置的信号、机器人放料完成发送使卡盘夹紧的信号、机床加工完成机器人夹紧工件发送使卡盘松开的信号.数控机床内置PMC用来控制夹紧气缸电磁阀、门气缸开关电磁阀、主轴吹气电磁阀.表1定义了数控加工中心与工业机器人的联络信号,图1给出了二者的联络流程图,图2为改造后的上下料机器人与数控机床实物布置图.

2 系统硬件改造

2.1 机械改造

FUNUC数控中心在原有基础上作了如下改造:增加了一扇安全门,由气缸控制其开关,开关状态由行程开关反馈给机器人;夹具改造为气动卡盘,卡盘的开关由磁性开关反馈给机器人;在主轴末端增加了一个吹气装置;工业机器人第六轴末端增加了一平行气动手抓.

表1 数控加工中心与工业机器人联络信号定义

Table1 The definition of contact signal between the NC machining center and the industrial robot

机器人信号名称信号传输方向PLC地址数控机床PMC地址信号说明DI10_01 ←Q0.0Y21.3机床准备DI10_02 ←Q0.1Y21.4机床完成DI10_03 ←Q0.2无卡盘开状态DI10_04 ←Q0.3无卡盘关状态DI10_05 ←Q0.4无门状态DI10_06 ←Q0.5无物料到位DI10_07 ←Q0.6无成品已取料DO10_08 →I0.0X8.5开始加工DO10_09 →I0.1X8.7取料完成DO10_10 →I0.2Y21.0卡盘开DO10_11 →I0.3Y21.1卡盘关DO10_12 →I0.4无等待物料DO10_13 →I0.5X3.0加工完成

图1 工业机器人与数控加工中心联络流程图Fig.1 The contact flow chart between the industrial robot and the NC machining center

图2 改造后ABB工业机器人与FUNUC数控机床实物布置图Fig.2 The physical layout of ABB industrial robot and FUNUC CNC machine tool after modification

2.2 气路设计

在整个改造系统中,共有4个气路,其中3个末端执行机构为气缸,一个末端为吹气装置.图3为3个气缸的控制回路.

图3 气缸控制回路Fig.3 A cylinder control loop

2.3 电气设计

改造系统中负责工业机器人通信的为ABB标准I/O板DSQC652,该板共有16个数字输入信号和16个数字输出信号,其中X1、X2为数字输出接口,X3、X4为数字输入接口.数字输出接口中有2个引脚用来接电磁阀,驱动机器人气缸动作,其它输入与输出接口分别用来和PLC进行通信,实现工业机器人和数控机床的协同动作.在数控机床与工业机器人之间增加PLC,一方面可以实现工业机器人和其它设备如AGV的无线通信,另一方面可以进行组网,实现多台数控机床及机器人的信息共享.图4为连接PLC与PMC的FX-50F分线器.数控系统和PMC相联系,通过程序中的M代码执行使PMC输出信号控制机床上电磁铁的动作.图5为工业机器人、PLC、PMC三者之间的通信示意图.

图4 数控机床上的FX-50分线器Fig.4 The FX-50 divider on NC machine tools

图5 改造系统通信示意图Fig.5 The sketch map of transforming communication system

3 系统程序设计

工业机器人和数控机床作为主要执行机构在运行中需要各自的程序进行驱动.工业机器人和数控机床之间通过PLC进行通信,需要编写通信程序,数控机床通过PMC程序驱动附加在机床上的电磁铁动作.

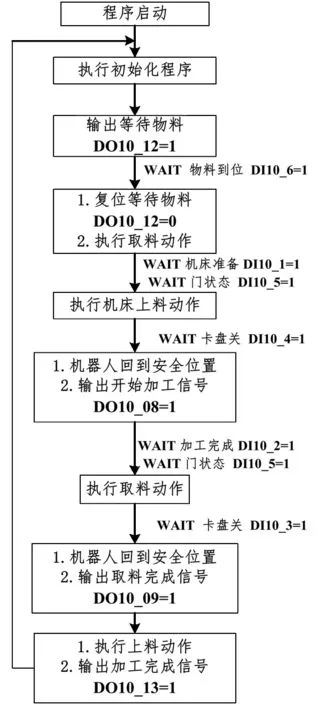

3.1 工业机器人程序设计

工业机器人动作包括各关节的运动及末端平行手抓的开合,这些动作通过运行在工业机器人上的RAPID程序驱动.程序设计中首先要通过示教定义机器人运动的各个关键点, 包括接货台位置点、上下料中转点、数控机床夹具附近取放料点.其中,接货台位置点及数控机床取放料点又包括目标点及相应准备点等.关键点确定之后,根据输入输出信号编制机器人上下料流程图(如图6所示).根据流程图、关键点,编制工业机器人运动程序.

图6 工业机器人上下料流程图Fig.6 The flow chart of feeding and unloading of the industrial robot

工业机器人上料部分程序:

PROC main( )

WaitDI DI10_06, 1;

MoveJ SXL_ZB, v800, z10, CNC_TOOL;

MoveJ JHT_QL_ZB, v500, z10, CNC_TOOL;

Reset DO10_02;

PulseDOPLength:=2, DO10_01;

MoveJ Offs(JHT_QL,0,0,30), v800, z10, CNC_TOOL;

WaitDI DI10_09, 1;

MoveL JHT_QL, v50, fine, CNC_TOOL;

Reset DO10_01;

WaitTime 1;

Set DO10_02;

WaitTime 1;

MoveL Offs(JHT_QL,0,0,30), v50, fine, CNC_TOOL;

MoveJ JHT_QL_ZB, v800, z10, CNC_TOOL;

MoveJ CNC_SL_ZB001, v800, z10, CNC_TOOL;

MoveJ CNC_SL_ZB50, v800, z10, CNC_TOOL;

WaitDI DI10_05, 1;

WaitDI DI10_01, 1;

MoveJ CNC_SL_ZB60, v800, z10, CNC_TOOL;

MoveJ CNC_SL_ZB70, v300, z10, CNC_TOOL;

MoveJ CNC_SL_ZB110, v300, z10, CNC_TOOL;

MoveJ CNC_SL_ZB120, v300, z10, CNC_TOOL;

WaitDI DI10_03, 1;

MoveJ CNC_SL_JJ02, v100, z1, CNC_TOOL;

……

MoveJ SXL_ZB, v800, z10, CNC_TOOL;

ENDPROC

ENDMODULE

3.2 PLC梯形图设计

在数控机床与工业机器人之间增加的PLC1200主要负责二者之间的通信工作,即信号在二者之间进行发送和接收,二者之间都要编写接收和发送程序.上下料机器人接收机床信号的子程序如图7所示.

图7 工业机器人接收机床信号程序Fig.7 The program of industrial robots receiving machine signal

3.3 PMC梯形图设计

PMC(Programmable Machine Controller)即数控机床内置式PLC控制技术.在数控机床中CNC是整个数控系统的核心装置,机床为最终执行机构,PMC是CNC与机床之间信息交换的平台,CNC到PMC的地址为F,反之为G;PMC到机床的输入信号为Y,反之为X[6].本文所进行的机床改造开发了如下辅助代码M:安全门开关代码、夹具松开夹紧代码、主轴吹气打开关闭代码、机床准备代码、开始加工代码、加工完成代码、取料完成代码.表2为开发的M代码.PMC程序中,机床首先对M代码进行译码,译码后的地址接通内部继电器Y,由内部继电器驱动外部继电器[7-9].图8为卡盘夹具开关PMC程序图,夹具开代码为M17,关代码为M18,输出内部继电器分别为Y0021.0、Y0021.1.

表2 FUNUC数控加工中心M代码说明表

Table2 The description table of M code about FUNUC NC machining center

代码功能类型说明M15安全门开M16安全门关M23机床吹气开M24机床吹气关CNC系统传送至PMC的信号CNC系统信号传送至PMCM17卡盘松开M18卡盘夹紧M51开始加工M53取料完成机器人传送至机床的信号机器人信号通过PLC传送至PMCM50机床准备M52加工完成机床传送至机器人的信号CNC系统通过PMC传至机器人

3.4 数控加工程序设计

根据开发的M代码,结合零件图纸信息,编制工件加工主程序及子程序.其中,主程序需要手动输入,子程序可采用手动编程,也可采用软件进行编程.编制的数控机床加工主程序程序号为O0001,调用的子程序号为O0002.主程序如下:

O0001;

G0X0Y0Z100;

M23;吹气5s

G4X5;

M24;吹气关

G54G90G00 X0 Y0 Z350;放料位置

M15;安全门开

M18;夹具开

N10 M50;准备

M17;夹具关

M51;开始加工

M16;安全门关

G4X3;暂停2s

M98P2;调用加工子程序

M23;吹气5s

G4X5;

M24;吹气关

G54G90G0X0 Y0 Z350;取料位置

M15;安全门开

M52;加工完成

M18;夹具开

M53;取料完成

GOTO 10;程序跳转

M30;

图8 数控机床夹具开关PMC程序图Fig.8 The PMC program diagram about the switch of the tool fixture of NC machine

4 结束语

本文运用ABB工业机器人对数控加工中心上下料做了以下技术改造:

(1)在工业机器人第六轴末端增加了一平行气动手抓;在数控加工中心上增加了一扇安全门,一台气动夹具,主轴末端增加了一吹气装置.增加的装置全部由气路进行控制.

(2)为便于系统的升级、组网,在工业机器人与数控机床之间增加了一台西门子PLC1200,从而实现了工业机器人和数控加工中心的通信,并可和其它设备如数控机床、PLC及上位机进行通信.

(3)系统启动后,二者按各自的程序自动运行,通过信号传输实现数控机床和工业机器人协同动作.根据工作过程编写了工业机器人的运行程序、数控机床主程序、PLC1200通信程序及数控机床PMC程序,从而实现了工业机器人的上下料.

实践证明,改造后的数控加工中心能成功运用机器人进行上下料,从而可取代人完成恶劣工况下的作业.在未来的智能工厂及无人工厂中,该改造技术亦可推广运用到到其它设备的升级换代.

[1]许鹏辉.工业机器人在机械制造中的应用[J].中外企业家,2015(9):131-132.

[2]周永志,王义.工业机器人在数控机床中的应用[J].金属加工(冷加工),2012(12):28.

[3]梁殿胜,江文明.工业机器人在机床上下料和零部件搬运中的应用[J].机电信息,2014(27):47-49.

[4]黄丽. PLC 在数控系统改造中的应用[J].装备制造技术,2009(3):153-154.

[5]夏燕兰.PLC在数控机床上的应用[J].南京工业职业技术学院学报,2002,2(2):16-18.

[6]宋松,王悦,杨中力.图解FANUC PMC编程与应用[M].北京:机械工业出版社,2010.

[7]张爱红.应用于自动生产线的数控机床改造设计[J].制造业自动化,2014,36(8):122-125.

[8]BEIJING-FANUC PMC梯形图语言编程说明书[Z].BEIJING-FANUC,2003:316-318.

[9]FUNUC Series 0i-MODEL D/0i Mate-MODEL D连接说明书(功能篇)[Z].BEIJING-FANUC,2008:1 247-1 249.