空气涡轮起动机包容性研究

2018-01-16侯乐毅陈靖华

侯乐毅,陈靖华,郑 妹

(中国航空工业集团公司金城南京机电液压工程研究中心,南京211106)

1 引言

高能转子非包容失效是指包容高能转子机匣发生破坏被击穿,高速高能的非包容碎片击伤飞机机舱、油箱、电器控制线路和液压管路等,造成机舱失压、油箱泄漏起火、电器失灵、液压机构无法动作等二次破坏,最终导致机毁人亡的严重空难[1-11]。随着航空技术的快速发展和各航空大国对发动机包容问题的重视,一些新材料、高强度的机匣开始得到应用,发动机的非包容事故逐渐减少,但仍然时有发生。相比大中型航空发动机转子,飞机第二动力系统转子的转速更高,一般约为70 000 r/min,其包容性问题更加突出。

国外的民用航空条例和军用规范中都有专门的条文对第二动力系统转子叶片包容性做出要求:产品发生故障时,进油或进气管道不能断裂,产品要保持在安装支座上,包容结构应能包容高能转子碎片(1/3轮盘碎片、轮毂和叶片、自由运转到破坏产生的碎片)[12-14]。多家公司,如霍尼韦尔、汉胜等,也都有针对转子叶片包容性的理论计算方法和试验设备。但国外研究中,少有针对转子叶片包容性的模拟分析、试验方法和验证手段的论述[15-19]。国内也进行了机匣包容性方面的研究,但主要是针对发动机的机匣/叶片[20-23],几乎未涉及第二动力系统转子包容问题。特别是第二动力系统中的空气涡轮起动机,直接在附件机匣上,周围都是发动机燃油和滑油管路,转子包容尤为重要,但鲜见对其包容性的研究报告。

某型空气涡轮起动机为上世纪70年代产品,受当时技术条件限制,原设计未考虑包容要求。为解决该空气涡轮起动机包容性问题,改进设计了其包容结构,并对改进后的包容结构进行了数值仿真和试验验证。

2 起动机包容结构和材料

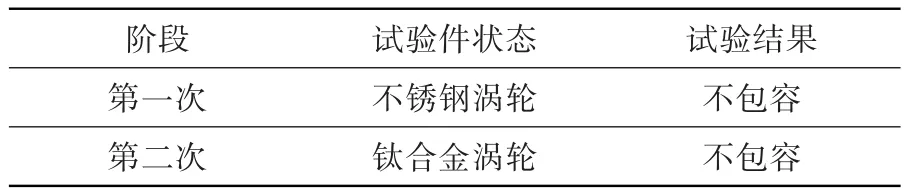

该空气涡轮起动机是通过整机设置保护切断机构来降低超转风险,未考虑包容要求。为实现其包容性,改进设计经历了两个阶段。第一阶段在起动机外部直接增加包容环。经过两次摸底试验(表1),发现包容环与试验台连接的固定螺钉断裂,包容环飞出,未能满足包容要求(图1)。第二阶段更改了包容结构,在排气罩内增加了包容环,具体结构见图2。

表1 包容结构摸底试验情况Table 1 Test Results of containment structure

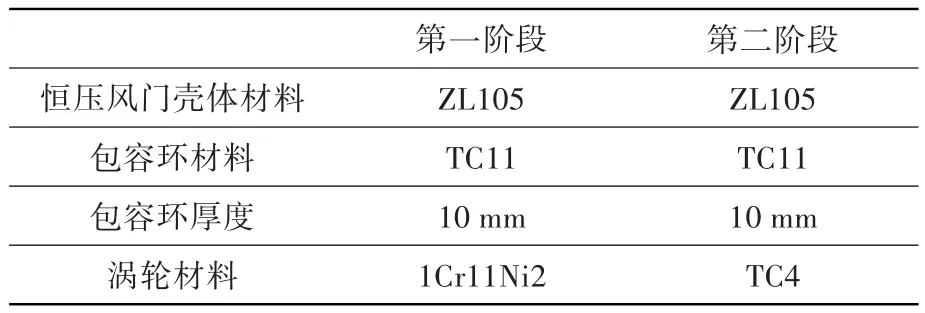

两个阶段包容结构所采用的材料及设计参数见表2。

表2 包容结构材料和设计参数Table 2 Containment structure materials and design parameters

3 建模

3.1 几何模型

第二阶段空气涡轮起动机的包容结构由涡轮、恒压风门壳体、包容环和排气罩四部分组成。为简化模型,将可忽略的结构细节省略。空气涡轮起动机的包容结构的三维几何模型见图3。由于涡轮盘三等分破裂时破裂碎片的能量最大,因此三维建模时将涡轮盘三等分。

3.2 有限元模型

有限元网格划分之前需对相应的几何模型进行简化,如去除不必要的线段和清理小碎面等。为有效划分六面体网格和实现不同部分设置不同网格密度对模型进行了切分。经过几何处理后,使用hy⁃permesh12.0进行网格划分。考虑到结构的实际构形,包容环和排气罩采用8节点六面体单元,涡轮由于几何形状比较复杂采用4节点四面体单元,体单元均采用单点积分。图4给出了各部件有限元网格模型及总体模型。

3.3 材料模型

为描述空气涡轮起动机包容结构在包容过程中材料的变形、非线性和粘塑性,计算中涡轮、包容环、恒压风门壳体和排气罩材料均选用Johnson-Cook本构模型。此模型能较好地模拟材料的硬化、应变率和温度软化效应,其本构方程为:

式中:σe为流动应力;为等效塑性应变;为无量纲等效塑性应变率,其中为塑性应变率,为参考塑性应变率;T*=(T-T0)/(Tm-T0)为无量纲温度,其中T为材料实际温度,T0为室温,Tm为材料熔点。

材料失效则采用基于连续损伤力学的John⁃son-Cook累积损伤准则,定义损伤参数D为:

其中破坏应变定义为:

式中:σ*=p/σeff=-Rσ,其中p为静水压力,σeff为Von Mises等效应力;初始时D=0,当D=1时材料失效。

涡轮的最大工作转速为41 000 r/min,破裂转速为43 050 r/min(最大工作转速的105%)。计算模型采用第二阶段的包容结构,涡轮材料为TC4,包容环和排气罩的材料为TC11,恒压风门壳体材料为ZL105。各材料的Johnson-Cook本构模型和失效准则参数见表3、表4[24-25]。

4 数值仿真及分析

数值仿真使用LS-DYNA971进行,设定求解时间t为3.00 ms。图5为t=3.00 ms时整体和各部件的计算结果。可见,恒压风门壳体完全碎裂,包容环产生变形但未破裂,未撞击到外部的排气罩,故认为该包容结构成功包容了破裂涡轮碎片,且包容能力裕度较大。

表3 材料的Johnson-Cook本构模型参数Table 3 Material parameters for Johnson-Cook model

表4 材料的Johnson-Cook失效模型参数Table 4 Material parameters for Johnson-Cook Failures model

图6~图9为3.00 ms内高能涡轮盘碎块撞击包容结构内壁并被包容的过程。可看出:涡轮盘出现损伤与破裂(图6);涡轮盘碎块飞出后,碎块先撞击恒压风门壳体,由于恒压风门壳体较薄,很快被击穿,在t=0.15 ms时便完全失效(图7);涡轮盘碎块进一步撞击、刮擦包容环内壁,致使包容环变形(图8);碎块能量持续降低,但并未撞击到外部的排气罩,包容结构的包容过程结束(图9)。

图10~图13分别给出了涡轮动能、内能变化历程和包容环、恒压风门壳体应变能变化历程。计算结束时刻(t=3.00ms)涡轮碎块动能较小,不具备继续破坏包容环的能力,据此可认为3.00 ms时刻撞击过程基本结束。撞击过程中,涡轮动能主要转化为包容结构与涡轮的内能以及摩擦消耗的滑移能。因此,包容结构变形、涡轮碎块与恒压风门壳体和包容环的撞击、涡轮碎块与包容环内壁的刮擦为主要吸能模式。

以上分析表明,第二阶段改进的包容结构能吸收涡轮盘最大破裂情况下的动能,而且安全裕度较大。由于包容结构材料准确的参数需要专门试棒,而材料性能将影响数值模拟精度,下文通过试验验证包容的有限性。

5 试验验证

5.1 试验设备及试验件

包容性试验在浙江大学高速旋转机械实验室ZUST1型转子高速旋转试验台(图14)上完成。ZUST1型试验设备由三部分组成:测速系统、高速拍摄系统和动应变测试系统。试验件安装在柔性悬臂主轴的端部,由功率为55 kW的Z4直流电机驱动,电机转速可在0~3 000 r/min内无级调速。通过高速齿轮箱增速,试验台输出转速最高可达96 000 r/min。真空腔内装有厚100 mm、高300 mm的铅砖保护层,以确保设备及试验人员的安全。保护铅砖层与试件之间,可根据不同的试验要求安装其他试验辅助装置。

试验件包括涡轮转子、包容环、恒压风门壳体、排气罩和验证屏罩。验证屏罩为放置在排气罩出口1.2 m处的筒形0.8 mm薄铝板,使从排气罩出口排出的碎块能冲击铝片;铝片的支承方式要保证在其背面无硬性支撑物;铝片上有任何明显凹坑或铝片被击穿,均应为故障。

试验前,在涡轮上预割裂纹,通过控制切割裂纹长度控制破裂转速。涡轮切割裂纹方向沿径向由外向内,再沿周向从两侧向中间。沿周向均布3条,裂纹尖端加工圆孔以减轻裂纹头部的应力集中,如图15所示。试验中,受材料特性变化、切割深度误差等影响,涡轮实际破裂转速与目标值存在一定偏差。采取的主要措施为在目标转速的基础上给出2 050 r/min的裕度,设定涡轮破裂转速的范围为41 000~43 050 r/min。试验现场如图16所示。

5.2 试验结果

涡轮盘转子在试验台上转速达到42 300 r/min停留5.00 s后破裂。图17为试验结束后现场照片。可看出涡轮盘转子破裂为三部分,恒压风门壳体被破坏,包容环变形较大,但未被击穿;排气罩无变形,整体完好;验证屏罩未受影响,整体完好。

6 结论

(1)涡轮盘以三等分最大能量碎裂,包容结构也能较好吸收碎块的动能;

(2)从排气罩出口排出的碎块能量较低,不能损伤0.8 mm薄铝板,验证屏罩完好;

(3)第二阶段的包容改进措施可行,空气涡轮起动机能够满足包容要求。

[1]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l971[R].NASA-CR-131525,1973.

[2]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l972[R].NASA-CR-136900,1974.

[3]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l973[R].NASA-CR-134854,1975.

[4]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l974[R].NASA-CR-134855,1975.

[5]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l975[R].NASA-CR-135304,1977.

[6]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l976[R].NASA-CR-159474,1978.

[7]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l977[R].NASA-CR-165388-79,1979.

[8]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l978[R].NASA-CR-165388-81,1981.

[9]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l979[R].NASA-CR-168163,1982.

[10]Delucia R A.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during l981[R].DOT/FAA/CT-8642,1987.

[11]Delucia R A,Fenton B C,Chapdelaine E R.Statistics on aircraft gas turbine engine rotor failures that occurred in U.S commercial aviation during 1988[R].ADA255741,1992.

[12]Advisory circular 20-128A:Design considerations for min⁃imizing hazards caused by uncontained turbine engine and auxiliary power unit rotor failure[S].

[13]Nichol K L.Assessment of current turbine engine high cy⁃cle fatigue test methods[J].Journal of Engineering for Gas Turbines and Power,2003,125(3):760—765.

[14]Le D D.Evaluation of lightweight material concepts for air⁃craft turbine engine rotor failure protection[R].DOT/FAA/AR-98/110,1997.

[15]Knight N F,Jaunky J N,Lawoson R E,et al.Penetration simulation for uncontained engine debris impact on fuse⁃lage-like panels using LS-DYNA[J].Finite Elements in Analysis and Design,2000,36(2):99—133.

[16]Sarkar S,Atluri S N.Effects of multiple blade interaction on the containment of blade fragments during a rotor failure[J].Finite Elements in Analysis and Design,1996,23(2-4):211—223.

[17]Kraus A,Frischbier J.Containment and penetration simu⁃lation in case of blade loss in a low pressure turbine[C]//.DYNAmore LS-DYNA Forum 2002.2002.

[18]Shmotin Y N,Gabov D V,Ryabove A A,et al.Numerical analysis ofaircraftengine fan blade-out[R].AIAA 2006-4620,2006.

[19]Heidari M,Carlson D L,Sinha S,et al.An efficient multi⁃disciplinary simulation of engine fan-blade out event us⁃ing MD Nastran[R].AIAA 2008-2333,2008.

[20]宣海军,洪伟荣,吴荣仁.航空发动机涡轮叶片包容试验及数值模拟[J].航空动力学报,2005,20(5):762—767.

[21]于亚彬,陈 伟.模型机匣/叶片的包容性数值分析[J].航空动力学报,2005,20(3):429—433.

[22]范志强,高德平,姜 涛,等.模型机匣的包容性试验和数值分析[J].南京航空航天大学学报,2006,38(5):551—556.

[23]何 庆,宣海军,刘璐璐.某型发动机一级风扇机匣包容性数值仿真[J].航空动力学报,2012,27(2):295—300.

[24]《中国航空材料手册》编辑委员会.中国航空材料手册第3卷铝合金镁合金[K].2版.北京:中国标准出版社,2002.

[25]《中国航空材料手册》编辑委员会.中国航空材料手册第4卷钛合金铜合金[K].2版.北京:中国标准出版社,2002.