大吨位钢桁梁无应力拼装技术

2018-01-15温之彬

温之彬

摘要: 本文结合黄大铁路黄河特大桥主桥钢桁梁施工,对钢桁梁支架拼装进行探讨,钢桁梁上弦杆的逐步对位顺序的研究,精确高效的完成了钢桁梁的拼装。

Abstract: Based on the construction of the steel truss girder of the main bridge of the Yellow River Bridge of Huangda Railway, the paper discusses the assembly of the steel truss girder and the stepwise order of the chord of the steel truss girder. The assembling of the steel truss girder is completed accurately and efficiently.

关键词: 钢桁梁;拼装;上弦千斤顶

Key words: steel truss girder;assembly;top winding jack

中图分类号:U445.466 文献标识码:A 文章编号:1006-4311(2018)01-0158-04

1 工程概况

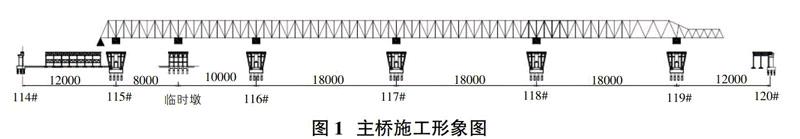

新建黄骅南至大家洼铁路黄河特大桥,从东营市利津县境大田家村跨越黄河到东营区打渔张村。本标段桥长1183m,包括跨河主桥一联(120+4×180+120)m连续钢桁梁,以及跨越黄河大堤引桥两孔108m钢桁梁。

120+4×180+120m主桥,采用下承式明桥面连续钢桁梁,带竖杆三角形桁式、桁高18.0m,节间长度10m,主桁中心距11.0m。引桥108m钢桁梁采用下承式明桥面简支钢桁梁,无竖杆三角形桁式,桁高13.6m,节间长度12m,主桁中心距11.0m,主桥施工形象图见图1。

2 拼装方案

在115#墩小里程方向搭设70m支架平台,作为主桁的拼装平台。拼装平台处设1台龙门吊,用以拼装主桁。拼装时以一个20m框架作为一个拼装阶段,每个阶段拼装均按照:下弦杆→横梁→下平联→纵梁→竖杆→斜杆→上弦杆→桥门架→上平联的拼装顺序施工,如图2。

3 拼装场地布置

3.1 拼装平台

钢桁梁的拼装在拼装平台上完成,由于单件杆件重达37.7t,钢桁梁顶部距离地面33.6m。需要设置一台60t跨墩龙门吊,跨墩龙门吊净高为40m,净宽为21m,在支架线路左侧设运输通道,便于杆件通过地面运输至龙门吊内部,便于安装。拼装平台共搭设70m,平台采用φ630×10mm钢管立柱,每排钢管设4根,横向间距11m,纵向间距10m,立柱之间设置连接系。钢管立柱下方设置承台,承台下设2根φ1m桩基,拼装平台见图3。

3.2 存梁场地

存放场地位于拼装平台左侧,占地45亩,可存放200m钢桁梁的杆件,见图5。存放场地分两个区,各类杆件分类存放。每区设一台龙门吊,用于杆件的装卸车、预拼装及杆件转运。在拼装平台左侧设置钢桁梁杆件预拼去和上弦杆翻转臺座,用于提前安装杆件拼接板和上弦杆的翻转及吊篮的安放,见图4。

4 钢桁梁拼装吊具设计

4.1 吊具

为保证杆件吊装时的安全及对钢桁梁杆件的保护,结合钢桁梁尺寸、杆件螺栓孔设计栓接型式吊具和抱箍型式吊具两种吊具,以满足杆件的吊装需要。

栓接形式吊具以钢板切割钻孔焊接吊鼻成型,使用时用高强螺栓连接吊具和杆件栓孔,见图6。

抱箍型式的吊具在吊装弦杆及斜杆等自重较大且杆件较长的杆件时使用,方便调整杆件的吊装位置以保证杆件吊装的平稳和角度满足拼装要求。抱箍型式的吊具钢梁顶底板位置用2cm钢板,两侧用2根φ32mm精制螺纹钢,上下均安装套筒,吊装时拧紧套筒使顶底板面的钢板将钢梁抱死,见图7。

杆件吊装时,下弦杆、上弦杆平吊,斜杆倾斜吊装,吊装前计算好杆件的重心位置,选择合适长度的钢丝绳,以保证杆件吊装的平稳。

4.2 开启式拼装吊篮

吊篮设计为骑跨式吊篮,使用钢筋及角钢焊接制作,纵向范围要包含竖杆、斜杆螺栓孔群,为后续高强螺栓的施拧提供工作平台;横向范围比杆件略宽,每边预留5cm左右空隙,保证安装吊篮时不会剐蹭杆件的涂装;垂直范围要低于竖杆和斜杆的螺栓孔群的最低的孔眼,方便施拧螺栓。

在弦杆的内侧面,有平联连接板,造成吊篮的安装拆卸困难,因此在此处吊篮设置一个可开启式的活动面板。在安装和拆卸吊篮是将活动面板提升,在拼装作业、螺栓施拧是放下活动面板,形成贯通的工作面,保证施工作业空间,见图8-10。

吊篮中心与杆件的节点中心重合,安装时用软绳将之捆绑在杆件上,确保吊篮在吊装过程中不会滑动。上弦杆和吊篮接触位置必须垫上方木或橡胶,避免吊篮使用时破坏杆件的涂装。

4.3 吊点计算

杆件吊装要求平稳就要保证杆件吊点(吊钩中心)与杆件的中心在同一铅垂线上,通过计算杆件各部分对重心的力矩值,利用力矩平衡原理计算出杆件的重心位置,以重心位置为基础,结合杆件的吊装方式,适配合理长度的钢丝绳吊运杆件。重心计算是需综合考虑杆件自身重量,吊篮重量以及安装在杆件上的拼接板重量三部分,见图11。endprint

4.4 拼装

在杆件拼装前,提前预拼拼接板到杆件上,节省杆件拼装时间、降低高空拼装作业难度。拼装顺序为下弦杆→横梁→下平联→纵梁→竖杆→斜杆→上弦杆→桥门架→上平联的拼装顺序施工。

杆件对接前,应该提前将预拼在杆件上的拼接板之间的空距调大,以方便杆件顺畅对合。下弦杆吊装到拼装位置后,用圆滑的尖头撬棍引导弦杆杆件对合,并适时调整拼接板位置以完成杆件对合。

杆件对合完成后,在对合的孔眼上穿入冲钉定位,冲钉直径为32.8mm(比栓孔小0.2mm),若出现孔眼相差较大时可用尖头冲钉打入协助孔眼的对合。穿入定位冲钉后,以龙门吊的起落调整杆件的角度及位置,使大部分孔眼对合,穿入余下定位冲钉。拼接板的四周孔眼打入冲钉,其余位置的冲钉按节点孔眼总数1/3的数量均匀分布,冲钉打完后穿入普通螺栓并拧紧,使拼接板之间密贴无空隙。对于悬臂拼装的杆件冲钉数量需达到孔眼总数的1/2。

上弦杆拼装时,由于斜杆的悬臂自重下挠,使斜杆孔群偏离设计拼装位置较大,此时无法直接拼装。在斜杆上提前安装千斤顶,一方面控制斜杆的下挠,一方面在拼装上用于杆件位置的调整,辅助孔位的对合,在对合弦杆拼接位置时,需要使用10T螺旋千斤顶和10T手拉倒链葫芦配合杆件的位置调整,见图12。

上弦杆安装步骤:

步骤一:对合安装上弦杆连接部分,打入1/2数量冲钉定位,此时竖杆插入节点板内,但不对合孔眼。将新拼装弦杆与前段以拼装钢梁连接牢固作为后续安装的调整基础。

步骤二:对合竖杆的孔眼,插入式竖杆,靠上弦杆自重无法完成安装,此时用倒链葫芦对拉竖杆和上弦杆辅助孔眼对合。斜杆拼装固定后作为斜杆拼装时调整用千斤顶的反力点。

步骤三:对合②号斜杆,利用提前安装在斜杆上的⑤号千斤顶,起顶调整②号斜杆的位置,同时用倒链葫芦对拉斜杆及弦杆,同时调整以完成该斜杆的拼裝固定;

步骤四:对合拼装③号斜杆,拼装及调整过程与②斜杆安装类似。

在拼装过程中可能出现孔眼偏离较大,千斤顶和调整千斤顶均无法完成安装的情况,此时需要调整该拼装节点对应的下弦节点的支垫高度已完成孔眼对合。竖杆拼装时调整对应节点的下弦节点支垫,斜杆安装时调整该节点对应节点及斜杆连接节点两个下弦节点的支垫高度。

4.5 线型控制

拼装线型控制包括标高控制、轴线控制。标高控制是调整钢桁梁每个节点的拼装标高,保证钢梁的成桥预拱度;轴线控制是控制钢桁梁左右弦杆横、纵轴线位置,保证钢梁的平面线型,不发生扭转、错位。

①标高控制。钢梁拼装过程中的主要是通过对钢梁节点下方滑块的加垫高度,螺栓终拧前利用液压千斤顶精确调整,控制钢梁的下弦节点的标高,从而确定钢梁的整体预拱度的设置。滑块的抄垫高度是以节点下滑块高度、E0节点(支座)基础抄垫高度、厂制预拱度三个因素综合考虑而确定。

在抄垫之前先用水准仪测量该点的滑块顶面高程,计算与滑块设计高程的高差,根据实测值选择超垫钢板厚度。抄垫时使用3cm、2cm、1cm、5mm、3mm、2mm钢板,顶层及底层钢板必须使用3cm或2cm的厚钢板,在上弦杆件安装时还得根据实际的安装情况,适时的调整抄垫高度以完成安装。

②轴线控制。轴线控制主要以垂球法控制,辅以全站仪测量复核。拼装平台及滑道梁上每隔5m一个轴线控制点,保证每个节点安装时在节点附件有控制点。控制点定期复核修正,以保证轴线控制的精度,精度要求为±2mm,两下弦杆中心距偏差为±3mm。

控制方式有两种,一种是拼装时用龙门吊起吊移动微调。第二种方式是用千斤顶调整,即通过千斤顶调整下弦节点支撑滑块的位置带动杆件调整。

5 总结

严格控制拼装质量,精确控制桥梁线型,合理利用新型工具,优化拼装施工工艺,高效高质的完成钢桁梁的拼装作业,节约了工期和成本,为以后钢桁梁支架拼装提供了宝贵的经验。

参考文献:

[1]TB10212-2009,铁路钢桥制造规范 附条文说明[S].

[2]GB50205-2001,钢结构工程施工质量验收规范[S].

[3]TB10415-2003/J286-2004,铁路桥涵工程施工质量验收标准[S].

[4]TB10303-2009,铁路桥涵工程施工安全技术规程[S].endprint