大型发电电动机转子冷却结构论证与计算分析

2018-01-15安志华秦光宇韩荣娜迟速蒋宝钢

安志华,秦光宇,韩荣娜,迟速,蒋宝钢

(哈尔滨电机厂有限责任公司,黑龙江省哈尔滨市 150040)

0 引言

从电力系统的电力电量平衡和提高电网稳定性等方面考虑,发电电动机在现代电力系统中占有相当重要的位置。需求的蓄能发电电动机单机和每极容量不断提高,像目前开发的敦化、长龙山、阳江等发电电动机的每极容量远高于三峡的9.72MVA/极。大型发电电动机极数少、空间,压力源设计受到严重制约,另外,这类发电电动机的转子电密、线负荷等发热参数比较高,损耗的加大无疑加重了通风系统的负担。对于这类发电电动机定子可采用蒸发冷却等方式,但从安全可靠性考虑,转子主要是依赖空气冷却,因此,大型发电电动机转子的冷却问题成为开发的难点与核心技术。

本文采用流体动力分析的方法计算了发电电动机的风量分配,采用有限元法计算了各部分温度分布,对比了大型发电电动机转子不同结构对励磁绕组冷却效果的影响,通过试验验证和数据分析,选择适合的励磁绕组冷却方式用于这类发电电动机转子的设计,解决励磁绕组的发热问题。

1 转子励磁绕组冷却结构及风量分配计算分析

1.1 转子励磁绕组冷却结构

大型发电电动机的通风系统主风路与常规水轮发电机是基本相似的,但通风系统可驱送的风量往往难于满足发热部件冷却的需要。为了利用有效的冷却流量达到更理想的冷却效果,本文介绍3种不同冷却结构的励磁绕组,针对不同励磁绕组的冷却结构,主风路的设计需进行不同的配合设计,形成的3种冷却方式见图1。

图1 励磁绕组的冷却方式Fig.1 The cooling methods of field coil

单面通风结构,在制造工艺上是比较成熟的,空气冷却励磁绕组极间的表面,励磁绕组靠磁极侧用绝缘材料填充,不形成风路。单面冷却结构形成的风路相对双面冷却结构风阻要小些,但转子冷却方式的改变对发电电动机的总风量等影响较小。在中低转速的发电电动机的设计中,较为广泛采用单面冷却结构。相比其他两种双面冷却结构,冷却流体与励磁绕组的接触面积要小很多,能够带走的热量也相对要少一些,在冷却条件相近的情况下,励磁绕组的温度会高一些。这种结构对于风量充足的发电电动机来说,转子的安全性更高。对于大容量、高转速的发电电动机(转速500r/min以上),通风系统产生的风量一般难于满足要求,而这类发电电动机的电磁发热参数又较高,为了增强冷却能力,希望通过采用径向双面冷却和周径向双面冷却来改善转子冷却条件。在制造工艺上,径向双面冷却不仅由极间流过的空气冷却励磁绕组,而且励磁绕组靠磁极侧采用分段绝缘材料填充,在磁极与励磁绕组间形成风路,流过该风路的空气从绝缘托板流入极间,形成径向双面冷却结构。周径向双面冷却与径向双面冷却的区别在于空气流入磁极与励磁绕组间形成风路后,由励磁绕组铜线宽度方向上开的多段通风孔直接流入极间。相对径向双面冷却结构,周径向双面冷却结构更适合励磁铜线略厚一些的励磁绕组。

1.2 不同转子冷却对风量分配的影响

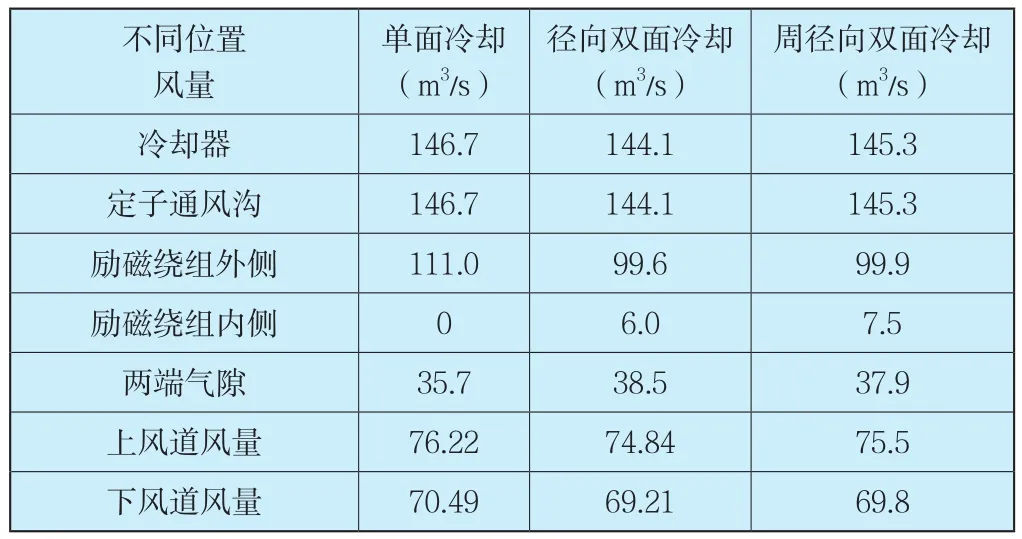

本文针对发电电动机对三种转子冷却方式下的风量分配进行了计算,发电电动机主要结构尺寸见表1。通风冷却系统计算,理论上可以用N-S方程及流体连续性方程求解系统内冷却空气的三元流场问题。但实际上由于系统内冷却空气过流情况十分复杂,边界条件不易确定,所以将冷却空气的过流通道简化为由集中参数构成的类似于电路的支路,就是等值风路进行求解。

表1 发电电动机主要结构参数Tab.1 Main structural parameters of the motor/generator

根据发电电动机结构特点建立计算网络进行冷却系统风量计算,详细计算结果见表2。从数据上看,转子励磁绕组的冷却结构对于总风量及励磁绕组外侧的风量影响较小,径向双面冷却和周径向双面冷却的励磁绕组内侧风量虽然占总风量比例很小,但其过流面积不大,风速是比较高的,流体的紊流状态增加,对于励磁绕组的冷却是有一定改善的。双面冷却结构的励磁绕组外侧风速变化不大,对表面散热系统的影响较小。总体来说,励磁绕组处的流量重新分配后可实现降低励磁绕组温升的目的。

表2 不同结构的风量计算结果对比Tab.2 Comparison of calculating results of air flow under different structures

2 转子励磁绕组冷却结构的试验论证

2.1 转子流体与发热模型

大型发电电动机转子流体与发热模型的设计主要有两方面的问题,一个是转子的冷却问题;另一个是被试磁极的设计理念。转子的冷却问题涉及整个冷却风路的形成与压力源的提供。模型是按与真机1∶1的比例进行设计的,圆周取真机的1/4,即模型包含3个磁极。模型包括定子装配、转子装配、通风系统、转子支墩、密封板、超速坑基础板等。模型的设计考虑了真机流体流动上的特点,采用两个大风机模拟转子风扇,提供与真机相同的流量来冷却转子励磁绕组;考虑转子旋转产生的压力和驱送的风量选择两个小风机,两个小风机通过通风系统部套与转子磁轭入风口相连,形成冷却转子励磁绕组的过流通道。图2为转子流体与发热模型装置主体。

图2 转子流体与发热模型主体Fig.2 The main body of the rotor fluid and thermal model

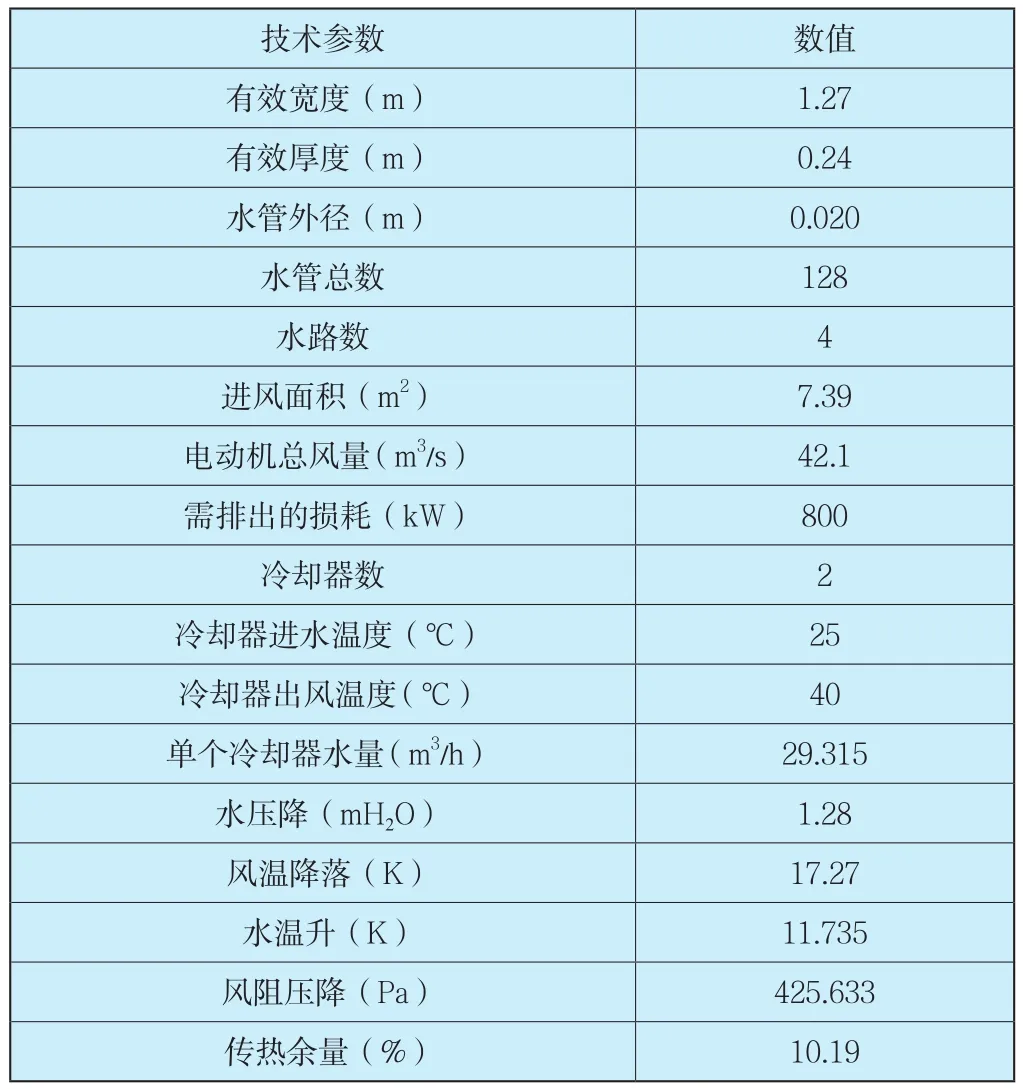

2.1.1 模型冷却器的设计

转子流体与发热模型涉及发热部件与冷却气体之间的热交换,冷却气体通过发热部件后逐渐变热,需要冷却器与之进行热交换,以维持试验风洞内的温度在要求的范围内。根据励磁绕组的损耗及通风系统内产生的损耗进行了冷却器尺寸的选择与设计,表3为冷却器的基本技术参数及换热性能。冷却器上设计有进水和出水管,进水和出水管连接到试验室的供水系统,形成冷却水回路,为冷却器提供冷却水。

表3 空气冷却器主要参数Tab.3 Main parameters of the air cooler

2.1.2 风机的选择

为了满足不同试验工况的要求,风机的拖动电动机选择了变频电动机,保证风量在一定范围内可调。两个模拟风扇的大风机的流量范围为15.46~17.63m3/s,两个模拟转子旋转的小风机的工作范围为5.72~6.28m3/s。

2.1.3 供电系统

转子流体与发热模型转速以500r/min大型发电电动机为原型,选择3个磁极进行设计。考虑供电设备和励磁电流等因素,3个磁极并联,所以,试验电压不高。电流要达到额定或经几个电流下所获得的温升进行推导都可获得励磁绕组的温度分布情况。转子热模型的设计考虑了不同的冷却结构,对于每一个结构,在相同压力源的条件下,选择通过3个不同电流推导至额定电流下温升的方法来研究转子的温度分布情况。试验时,电源由380V的交流电通过调压器(0~650V)给可控硅整流供电系统内的变压器(1∶15)进行降压供电,然后通过可控硅整流为直流电进行试验。试验电流分别为1100、1400A和 1700A左右。

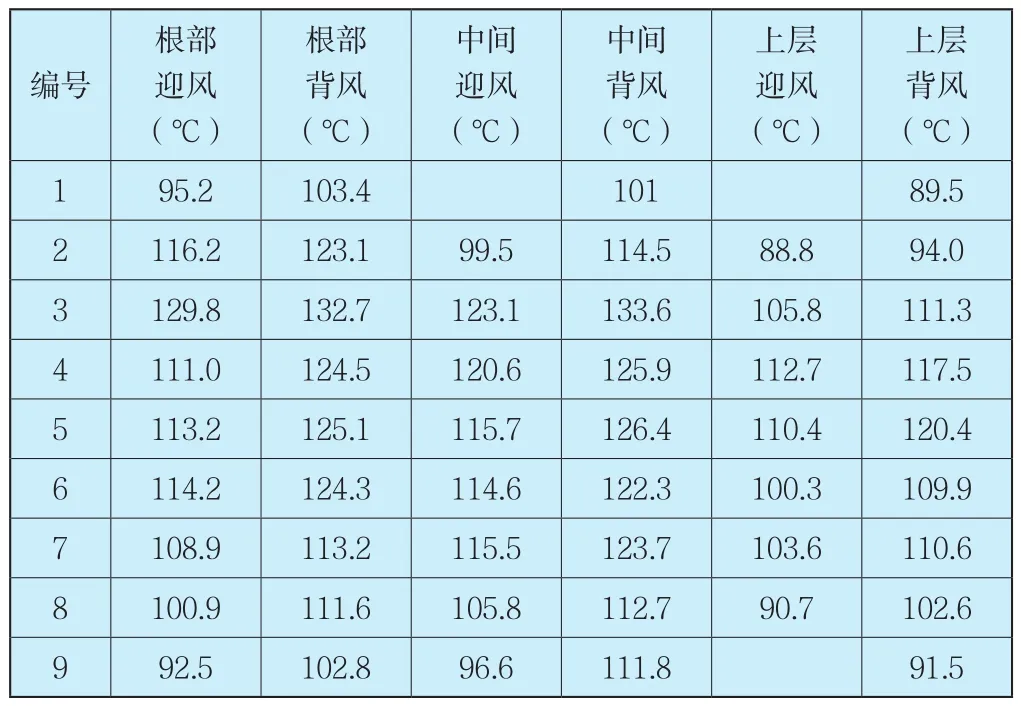

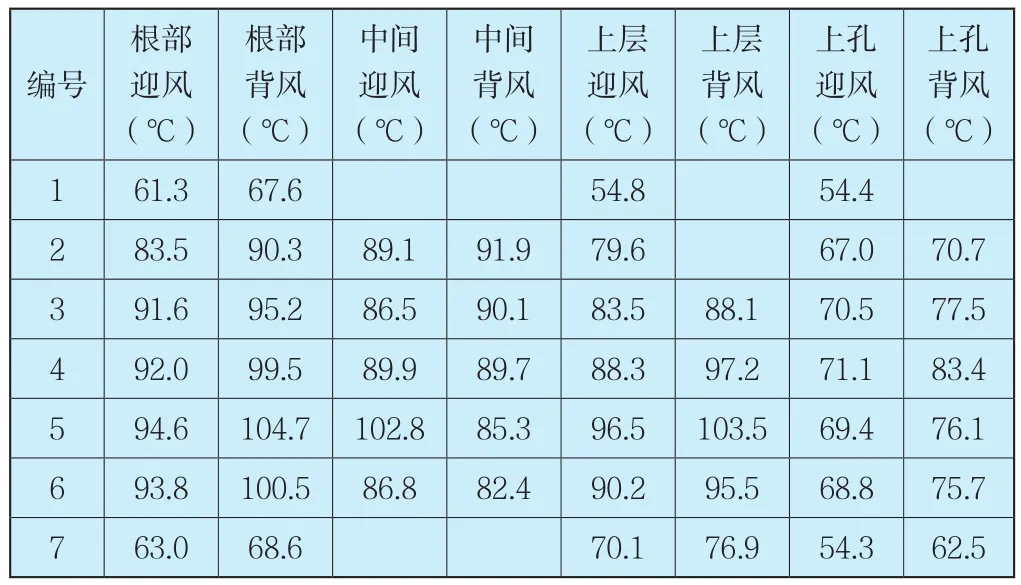

2.2 模拟试验结果的分析

由于试验数据繁多,这里针对3种转子冷却方式,只给出同一供风条件(风机工作频率45Hz)、接近的试验电流和冷却水量下的温度分布数据。励磁绕组各测点温度(单面冷却)见表4;励磁绕组各测点温度(径向双面冷却)见表5;励磁绕组各测点温度(周径向双面冷却)见表6。

表4 励磁绕组测点温度(单面冷却)Tab.4 The test point temperature of the field coil with the single-side cooling structure

表5 励磁绕组测点温度(径向双面冷却)Tab.5 The test point temperature of the field coil with the radial dual-side cooling structure

表6 励磁绕组测点温度(周径向双面冷却)Tab.6 The test point temperature of the field coil with the circumferential-radial dual-side cooling structure

从散热面积看,单面冷却结构只是在极间的励磁绕组表面进行对流散热,靠近极身侧没有过流通道,只能与极身绝缘、极身等以热传导的方式传递热量,散热能力较弱,分析试验数据说明,双面冷却结构温度分布较均匀,温度略低。周径向双面冷却结构在励磁绕组宽度方向上开设了通风槽,相比径向双面冷却结构,极身绝缘侧过流通道阻力更小,冷却流体直接与励磁绕组接触,冷却效果更好。

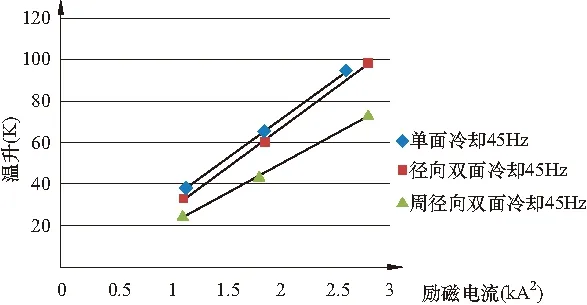

应用不同工况励磁绕组温度测试数据绘制了励磁绕组最高点的温升与励磁电流平方的关系曲线,详细的曲线如图3所示。

不同冷却结构下的温升对比说明周径向双面冷却结构较单面冷却和径向双面冷却两种结构更有利于满足高励磁参数冷却的要求。

2.3 励磁绕组试验工况的计算结果

图3 最高点温升与励磁电流平方的关系曲线Fig.3 The relationship between the highest temperature rise and square of the exciting current

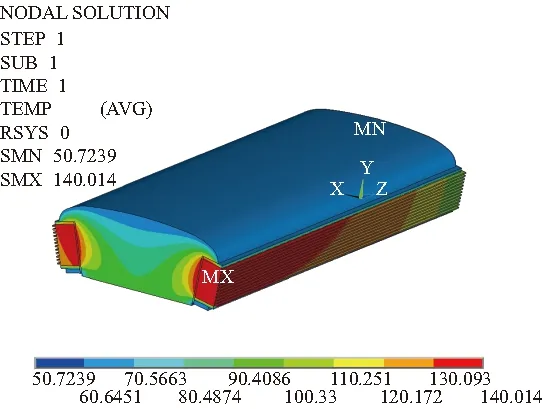

图4 单面冷却结构励磁绕组计算结果Fig.4 Calculation result of the field coil with single-side cooling structure

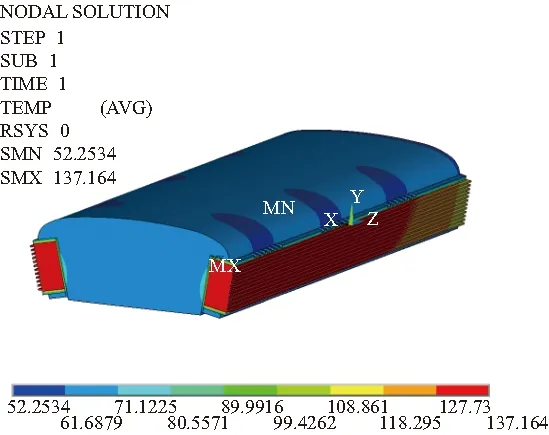

图5 径向双面冷却结构励磁绕组计算结果Fig.5 Calculation result of the field coil with dual-side cooling structure

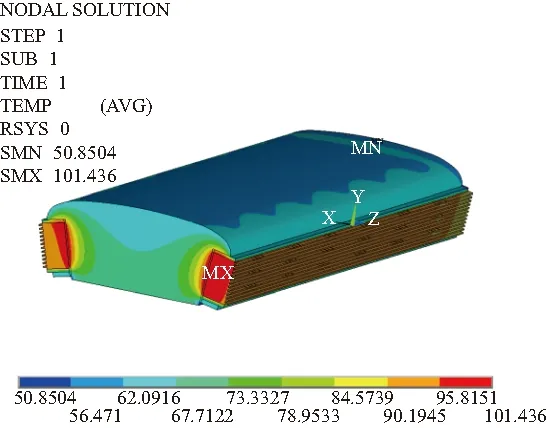

本文应用ANSYS有限元软件分别对磁极绕组为单面冷却结构、径向双面冷却结构和周径向双面冷却结构,进行了试验工况温度场计算,计算结果见图4~图6。其中,图4给出的单面冷却结构励磁绕组计算结果,是针对风机工作频率为45Hz、励磁电流为1613.5A试验工况进行计算的;图5给出的径向双面冷却结构励磁绕组计算结果,是针对风机工作频率为45Hz、励磁电流为1673.7A试验工况进行计算的;图6给出的周径向双面冷却结构励磁绕组计算结果,是针对风机工作频率为45Hz、励磁电流为1675.1A试验工况进行计算的。

图6 周径向双面冷却结构励磁绕组计算结果Fig.6 Calculation result of the field coil with circumferentialradial dual-side cooling structure

计算结果说明:在与试验工况相同电流和冷却条件下,计算结果与实测值基本吻合。

3 结论

不同转子冷却结构下的励磁绕组能够达到的冷却效果的试验对比表明,单面冷却结构励磁绕组的温度呈两端低,中间高的规律,两种双面冷却结构的励磁绕组温度分布相对单面通风结构略均匀,各部分温升可降低5~15K左右。

[1] 陈卓如,等.工程流体力学 [M].北京:高等教育出版社,2004.CHEN Zhuoru,et al.Engineering fluid mechanics [M].Beijing:Higher Education Press,2004.

[2] 魏永田,等.电机内热交换[M].北京:机械工业出版社,1998.WEI Yongtian,et al.Motor heat exchange[M] .Beijing: China Machine Press,1998.

[3] ANSYS Help and ANSYS Workbench Help-Version 12.1.

[4] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.YANG Shiming,TAO Wenshuan.Heat transfer[M].Beijing:Higher Education Press,2006.

[5] 李伟力,周封,侯云鹏.大型水轮发电机转子温度场的有限元计算及相关因素的分析[J].中国电机工程学报,2002,22(10):85-90.LI Weili,ZHOU Feng,HOU Yunpeng.Calculation of rotor temperature field for hydro-generator as well as the analysis on relevant factors[J].Proceedings of the Csee,2002,22(10):85-90.

[6] Staton D A,Cavagnino A.Convection heat transfer and flow calculations suitable for electric machine thermal models [J].IEEE Transaction on Industrial Electronics,2008,55(10): 3509-3516

[7] 丁树业,郭保成,冯海军,等.变频控制下永磁同步电机温度场分析[J].中国电机工程学报,2014,34(9): 1368-1375.DING Shuye,GUO Baocheng,FENG Haijun,et al.Temperature field investigation of permanent magnet synchronous motors controlled by the frequency conversion control system[J].Proceedings of the Csee,2014,34(9):1368-1375.

[8] 迟速,刘彤彦,刘双,等.大型水轮发电机通风系统二维流场数值计算[J].黑龙江电力,2000,22 (1): 16-21.CHI Su,LIU Tongyan,LIU Shuang,et al.Numerial calculation of 2D flow field for ventilation system of large hydraulic power generating sets[J].Heilongjiang Electric Power,2000,22 (1):16-21.

[9] 李伟力,侯云鹏,周封,等.汽轮发电机径切两向空冷系统转子温度场的计算方法[J].中国电机工程学报,2000,20(8):74,78.LI Weili,HOU Yunpeng,ZHOU Feng,et al.Calculating method of rotor temperature fields of turbo generator with radial and tangential air-cooling system[J].Proceedings of the Csee,2000,20(8): 74,78.

[10] Jun Wang,Gui Qin Li,Guo Jun Xu,Hong Bo Li,Xiao Yuan.Structural optimization for stator radial ventilation cooling system of turbine generator [J].Advanced Materials Research,2014,3481(1039).

[11] 安志华,等.向家坝水轮发电机通风冷却系统设计及结构特点说明 [J].大电机技术,2015(6).AN Zhihua,et al.Design of ventilation cooling system and structure features of xiangjiaba hydro generator[J].Large Electric Machine & Hydraulic Turbine,2015(6).