抽水蓄能电站引水系统充排水试验监测成果分析

2018-01-15单海年

沈 慧,孔 松,胡 波,单海年

[南瑞集团公司(国网电力科学研究院),江苏省南京市 211106]

0 引言

充排水试验是抽水蓄能电站输水系统正式运行前的第一次受荷试验,原型监测必不可少。通过监测资料可反映结构性态变化,为了解施工质量,查找异常情况提供数据支撑,是电站可靠运行的重要保证。

抽水蓄能电站一般水头较高,输水管道长,且多采用地下隧洞的布置型式,对地质条件有较高要求。水道系统中的下平段高压岔管部位水头最大,且岔管结构相对复杂[1]。在第一次受荷试验中,岔管部位的结构性态与普通低水头或普通圆形隧洞断面相比,更为复杂。

本文以某抽水蓄能电站为例,研究充、排水试验中引水隧洞围岩变形、支护应力、渗透压力等监测项目的变化规律,并结合国内其他工程充排水试验期间监测成果,对影响因素进行分析,可为同类工程设计、施工及资料分析提供参考。

1 工程概况及监测情况

某抽水蓄能电站枢纽建筑物主要由上水库、输水系统、发电厂房及下水库等4部分组成。电站安装6台单机容量250MW的可逆式水泵水轮发电机组,总装机容量1500MW。

输水系统布置在上水库左侧,两条输水隧洞采用一洞三机供水方式。单条输水隧洞总长度为1969.1~2153.3m。高压管道内水压力可高达近4MPa。

两条引水隧洞由引水主洞、引水岔管、引水支洞等组成,引水隧洞全段采用钢板衬砌,外包0.6~0.7m厚素混凝土。主管钢衬洞径均为9.2m,以下部位洞径渐变为8.1、7.0、4.0m。

每条引水主洞经两个对称Y形岔管与引水支洞相连。引水岔管的主管直径为7.0、5.7m,支管直径5.7、4.0m,管壁采用800MPa级高强钢材,每条引水主洞两个岔管之间的连接段管壁采用600MPa钢材。

为降低竖井及下平段钢管的外水压力,在高程-27m和高程68m设置了两层排水洞[2]。

①号引水主洞共计布设5个监测断面,主要监测项目有渗透压力、锚杆应力、围岩变形、结合缝变形、钢板应力、钢筋应力、混凝土应力。主要监测布置如图1~图2所示。

2 充排水试验过程

2016年5月9日15时,开始1号引水系统充水,初始水位-69.35m,5月29日8时,1号引水系统充水至254m高程,充水历时19天17小时;2016年7月31日9时,开始1号引水系统排水试验,8月20日18时,排除引水系统下平段内蓄水,排水历时约20天。充排水试验过程见表1。

图1 ①号引水主洞断面布置示意图Fig.1 Lay-out drawing of diversion tunnel①

图2 ①号引水岔洞A3断面布置示意图Fig.2 Lay-out drawing of A3 Section of diversion tunnel①

表1 充排水试验过程Tab.1 Process of charge and drainage test

3 监测成果分析

3.1 围岩变形

采用多点位移计监测引水洞不同深度处的围岩变形。从监测成果来看,多数断面围岩变形与充、排水过程有明显相关性,充水期整体呈压缩状变化,排水期呈拉伸状变化,如图3所示。充水后位移最大变幅0.85mm,出现在引水洞上平洞段。

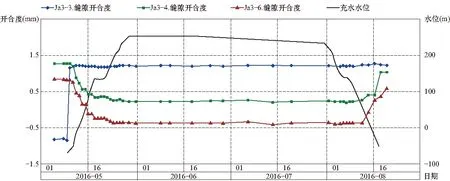

3.2 结合缝变形

结合缝采用测缝计观测,各断面分别监测钢衬和混凝土衬砌之间的结合缝,以及混凝土衬砌和围岩间的结合缝。充排水期间,各缝隙变化量以岔管部位变化较明显,充水期间,钢衬结合缝整体呈闭合状变化,岔管顶拱两支仪器变化大于两腰,最大压缩变化量-1.22mm;排水试验期间,钢衬结合缝呈张开变化,且仍为顶拱两支仪器变化大于两腰,最大张开变化量0.97mm,如图4所示。

衬砌混凝土与围岩结合缝变化量较小,少数测点与充排水有相关性,如a2断面顶拱,充水后缝隙闭合,变化量为-0.26mm。

图3 围岩变形与充水水位过程线Fig.3 Time-history of displacement of surrounding rock and water level

图4 钢衬与混凝土衬砌结合缝与充水水位过程线Fig.4 Time-history of joint deformation between steel and concrete lining and waterlevel

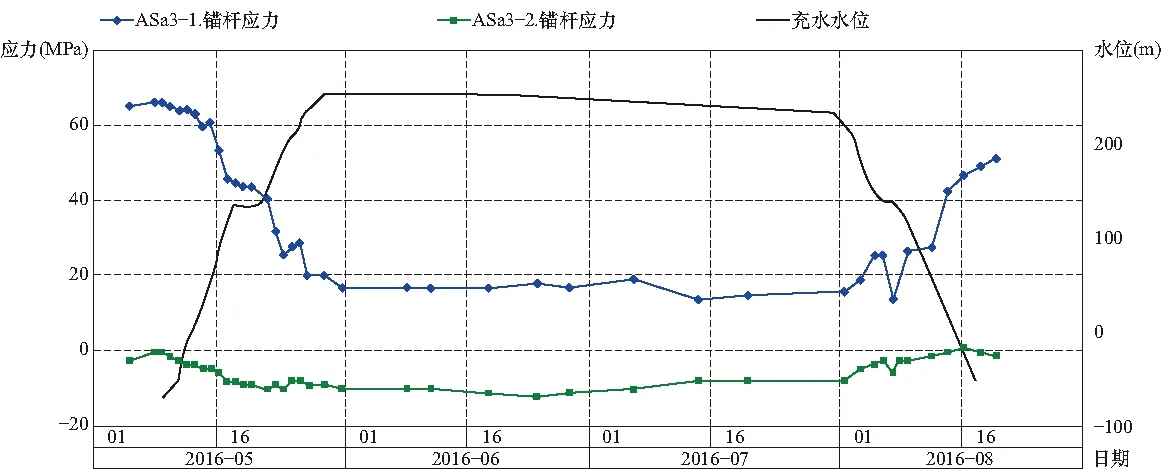

3.3 锚杆应力

采用锚杆应力计监测锚杆应力。分别在顶拱、两腰及45°方向布置锚杆应力计。多数锚杆应力与充排水水位相关性明显,充水期,锚杆应力向受压方向变化,排水期锚杆应力向受拉方向变化,如图5所示。充水期间,各断面应力最大变化量在-34.95~-72.61MPa,最大变化位于a2断面左侧45°测点,排水期间各断面应力最大变化量在34.36~88.11MPa,充排水应力变幅基本相当,说明锚杆应力在弹性范围变化。

3.4 钢衬应力

采用钢板计监测钢衬应力。监测结果表明,钢衬应力受充排水影响明显。充水时,当水位到达相应断面时,该断面的钢衬应力显著增大,由于温度变化量很小,因此钢板应力主要受水压影响;排水时,钢衬应力减小,直至水位降低至断面以下。充水期,各断面钢衬应力变幅在32.49~315.93MPa,排水期,应力变幅在-32.94~-366.34MPa,充排水钢衬应力变化量值基本相当,说明钢板处于弹性变化状态,而且应力水平远低于钢板屈服强度。①号引水岔管月牙肋部位的钢衬应力最大,应该是由于岔管的结构较为复杂之故,如图6所示。另外,由于①号引水大岔在混凝土回填前未进行压力试验(②号引水大岔进行压力试验),致使该部位钢衬充水期间应力变化相较②引水大岔偏大(②号引水大岔充排水期间拉应力最大增长值为76.82MPa),可能是应力变化偏大的主因。

3.5 渗透压力

采用渗压计监测①号引水洞外水压力。监测结果表明,在充排水期间各渗压计基本没有变化,未见明显渗漏。

图5 锚杆应力与充水水位过程线Fig.5 Time-history of bolt stress and water level

图6 月牙肋钢板应力与充水水位过程线Fig.6 Time-history of steel plate stress and water level

4 工程对比

表2列举了国内其他两个抽水蓄能电站引水道充排水试验期间监测数据,并与某抽水蓄能电站(抽蓄乙)进行比较。从各项监测成果统计来看,充水后,大部分监测量有不同程度的反应,变化量则与地质条件、洞室结构、衬砌形式和厚度、水头增长幅度均有关系。由于各工程水文地质条件、工程特点、结构布置均不相同,而监测成果是上述因素的综合反映,在量值上不便直接对比,但总体来看有以下共同点:钢板应力均以岔管部位最大,尤其是月牙肋部位。说明岔管结构复杂,充水后易产生应力集中。从渗透压力来看,有钢板衬砌的洞段都没有发生渗漏;没有钢板衬砌的洞段,由于混凝土衬砌按照允许开裂设计,均存在内水外渗现象。围岩与衬砌结合缝以及围岩内部变形在水位升高时,呈现压缩变形,结合缝变形量略大于围岩内部变形量。3个工程中,抽蓄乙水头增幅最低,但围岩变形、接缝变形、支护应力变化量均较其他两个工程大,这应该与抽蓄乙引水隧洞段围岩地质条件较差(Ⅳ~Ⅴ类围岩)有关。

表2 抽水蓄能电站充水试验期间监测成果变化统计Tab.2 Statistics of monitoring results during charge test of Pumped Storage Power Station

5 结束语

(1)某抽水蓄能电站引水系统监测项目布置齐全,能够综合反映引水洞在充、排水期间的整体性状。

(2)充、排水试验期间,①号引水系统各监测量表现为互为相反的变化,且变化量级基本相当,表明①号引水系统基本处于弹性工作状态,试验期间整体性态正常。岔管部位结构较为复杂,充排水期间月牙肋钢板应力变化显著。

(3)各项监测成果的变化量与工程所处地质条件、洞室结构、衬砌形式和厚度、水头增长幅度等因素有关。对比来看,某抽水蓄能电站充排水试验期间围岩变形、接缝变形、支护应力较其他工程略大,应该与该抽蓄引水隧洞段围岩地质条件较差有关。

[1] 邱彬如,刘连希.抽水蓄能电站工程技术[M].北京:中国电力出版社,2008.QIU Binru,LIU Lianxi.Engineering technology of pumped storage power station[M].Beijing: China Electric Power Press,2008.

[2] 吕永航,方志勇.抽水蓄能电站施工技术[M] .北京:中国水利水电出版社,2014.LV Yonghang,FANG Zhiyong.Construction technology of pumped storage power station[M].Beijing: China Water & Power Press,2014.

[3] 何世海.浙江仙居抽水蓄能电站的工程条件和特点[C].浙江抽水蓄能电站建设管理技术研讨会,2005.HE Shihai.The engineering conditions and characteristics of the Xianju pumped storage power station in Zhejiang[C].Zhejiang Pumped Storage Power Station Construction Management Technology Symposium,2005.

[4] 李文洪,张中平,朱孝松.黑麋峰抽水蓄能电站水工布置及主要技术特点[J].水力发电,2010,36(7):35-38.LI Wenhong,ZHANG zhongping,ZHU Xiaosong.Hydraulic structure layout and design of Heimifeng pumped-storage power station[J].Hydroelectric Power,2010,36(7):35-38.