AlN-Fe纳米复合薄膜:一种新型锂离子电池负极材料

2018-01-15牛晓叶杜小琴王钦超吴晓京周永宁

牛晓叶 杜小琴 王钦超 吴晓京 张 昕 周永宁

AlN-Fe纳米复合薄膜:一种新型锂离子电池负极材料

牛晓叶 杜小琴 王钦超 吴晓京 张 昕 周永宁*

(复旦大学材料科学系,上海 200433)

采用脉冲激光沉积技术(PLD)制备了不同比例的AlN-Fe纳米复合薄膜(AlN和Fe摩尔比为3 : 1; 2 : 1; 1 : 1; 1 : 2),首次研究了其作为锂离子电池负极材料的电化学行为。发现当AlN和Fe的比例为2 : 1时,复合薄膜具有最佳的电化学性能。在500 mA·g−1电流密度下,AlN-Fe (2 : 1)经过100次循环充放电后容量仍能保持510 mAh·g−1。对其电化学反应机理研究发现,在放电过程中,AlN-Fe纳米复合薄膜中的AlN发生分解,AlN-Fe生成LiAl合金和Li3N。纳米Fe颗粒的引入有效提高AlN的电化学活性;在充电过程中,部分Li3N与Fe纳米颗粒反应生成了Fe3N,其余部分Li3N重新生成AlN。随后的充放电过程由Fe3N、AlN和Al三者与Li的可逆反应共同参与,保证了AlN-Fe纳米复合薄膜优异的电化学性能。该研究为设计开发新型锂离子电池电极材料提供了一种新的思路。

锂离子电池;负极材料;氮化铝;薄膜;脉冲激光沉积

1 引言

化石能源短缺和环境污染日益加剧,促使人们加速开发清洁能源和新型储能体系。锂离子电池由于具有质量轻、电压高、容量大、放电平稳、环境友好等优点,已被广泛应用于移动储能系统。电极材料作为锂离子电池的核心组成部分,制约着锂离子电池的发展1。目前锂离子电池负极材料的研究热点主要有合金材料2,3、碳材料4、过渡金属化合物5–8及他们的复合材料9–11。其中,金属氮化物具有较高的热力学稳定性,耐腐蚀耐潮湿性能突出。氮化物的平均反应电位较氧化物的电位要更低,更加适合做负极材料12。此外,金属氮化物在放电以后会生成具有高离子电导率的Li3N,有效提高了电极的动力学性能。目前金属氮化物负极材料的研究主要集中在过渡金属氮化物(如Co3N、Fe3N、CrN、Si3N4、Cu3N、Zn3N2等)13–22及氮基复合物(如V2ON、SnS2@VN等)23–26。

铝在地球上储量非常丰富,是世界上产量最大、应用最广的金属之一。Al可以与锂形成AlLi、Al2Li3和Al4Li9三种合金,其理论比容量分别能达到993、1490和2235 mAh·g−1。但是开发Al负极材料面临着合金类负极材料共同的困难,即在合金化反应过程中,材料体积变化很大,多次循环以后导致电极粉化,颗粒之间电接触变差而严重影响循环性能。在Al的化合物中,AlN是一种廉价的陶瓷材料,理论容量可达2615 mAh·g−1(基于反应4Li + AlN ↔ Li3N + LiAl)。然而,AlN是一种极其稳定的陶瓷材料,电化学活性很低,电子导电性非常差(> 1012Ω·cm),一般被认为是一种电化学惰性材料,因此以AlN作为锂离子电池负极材料的研究罕见报道。Hossein通过理论计算,预测了不同管径的AlN纳米管(AlNNT)作为锂离子电池负极时的电化学特性,模拟发现随着AlN纳米管管径的增加,反应电压相应上升27,但缺乏实验验证。

本文尝试将金属Fe与AlN两种电化学惰性基质进行纳米级的均匀复合,通过脉冲激光沉积技术(PLD),制备了AlN-Fe纳米复合薄膜,首次将其应用到锂离子电池中,发现Fe纳米粒子的引入有效地激活了AlN的电化学性能,并揭示了AlN-Fe纳米复合薄膜的电化学反应机理。

2 实验部分

2.1 材料合成

通过脉冲激光沉积法(PLD)制备AlN-Fe纳米复合薄膜。将AlN粉(纯度99.9%)与还原Fe粉(纯度≥ 99%)分别以摩尔比3 : 1、2 : 1、1 : 1、1 : 2混合研磨后压制靶材。以不锈钢片为基底,实验装置如前所述28,激光器为掺钕钇铝石榴石Nd:YAG型激光器,激光束波长为355 nm,脉冲间隔10 ns,重复频率为10 Hz,能量密度为3 J·cm−2。激光与靶材表面法线形成45°入射角,靶材表面与衬底基片距离为4.5 cm。制备薄膜时将沉积室抽真空至9.9 × 10−5Pa,沉积时间为60 min。由PLD技术沉积得到的AlN-Fe纳米复合薄膜厚度约为60 nm,薄膜的质量由全自动电子分析天平测得(Quintix 35-1CN,Sartorius),薄膜单位面积质量约为0.02 mg·cm−2。另外,我们也在相同实验条件下制备了纯AlN薄膜进行了比较。

2.2 材料的电化学性能及物理表征

将制备好的复合薄膜作为正极,高纯锂片作为对电极和参比电极组装半电池,电解液为锂三元电解液,电池的组装在充满氩气的手套箱里进行。电池的恒电流充放电测试在LAND电池测试系统(LAND CT2001A)上进行,电压范围设置在0.01–3.0 V。循环伏安测试在电化学工作站CHI660E (CHI Instruments,TN)上进行,扫描速率为0.1 mV·s−1。高分辨透射电子显微像(HRTEM)和选区电子衍射(SAED)在JEM 2011型场发射透射电子显微镜上进行表征,加速电压为200 kV。

图1 不同比例的AlN-Fe纳米复合薄膜(3 : 1, 2 : 1, 1 : 1, 1 : 2)首次充放电曲线(a)、循环性能(b)及首圈循环伏安曲线(c)

3 结果与讨论

图1(a)是不同比例AlN-Fe (3 : 1、2 : 1、1 : 1、1 : 2)纳米复合薄膜和纯AlN薄膜的首次充放电曲线。在首次放电过程中,可以看到纯AlN薄膜在0.8–0.01 V之间有一个陡峭的斜坡,对应与AlN和Li的电化学反应和电极表面固态电解质界面(SEI)膜的形成。AlN薄膜电极首次放电容量仅为345 mAh·g−1,远远低于其理论容量(2615 mAh·g−1),表明了AlN薄膜较低的电化学活性。

在薄膜中引入Fe元素以后,AlN-Fe纳米复合薄膜的首次放电容量显著高于纯AlN。当Fe的含量逐渐提高(AlN : Fe的比例从3 : 1变到1 : 2)时,薄膜电极的首次放电和首次充电容量分别从1075和620 mAh·g−1变到745和430 mAh·g−1。同时,复合薄膜放电曲线中的平台区逐渐变短,平台电压有所升高。这表明Fe的引入能有效提高AlN的电化学性能。

图1(b)是不同比例AlN-Fe (3 : 1、2 : 1、1 : 1、1 : 2)纳米复合薄膜和纯AlN薄膜的循环充放电100圈的循环性能曲线。图中可以看到,从第2次循环至第100次循环,AlN-Fe纳米复合薄膜展示了优异的容量保持能力。不同比例AlN-Fe (3 : 1、2 : 1、1 : 1、1 : 2)纳米复合薄膜在循环100次以后的比容量分别为470、510、495和455 mAh·g−1,其中AlN和Fe摩尔比为2 : 1的复合薄膜具有最高的比容量。相比之下,纯AlN薄膜在循环100次以后的比容量仅为115 mAh·g−1。这些结果进一步表明AlN-Fe复合薄膜的电化学性能远优于纯AlN薄膜。

图1(c)比较了不同比例AlN-Fe复合薄膜的首次循环伏安(CV)曲线。纯AlN薄膜在0.7 V (Li+/Li)的还原峰代表着放电过程中Li的嵌入,这个过程既包含了AlN与Li的反应,又包含了表面SEI膜的形成;另外,在接近0 V的较低电位,也观察到一个还原峰,这对应于Al和Li的合金反应过程。然而,充电过程的氧化峰非常弱,表明纯AlN薄膜具有严重的首次不可逆。

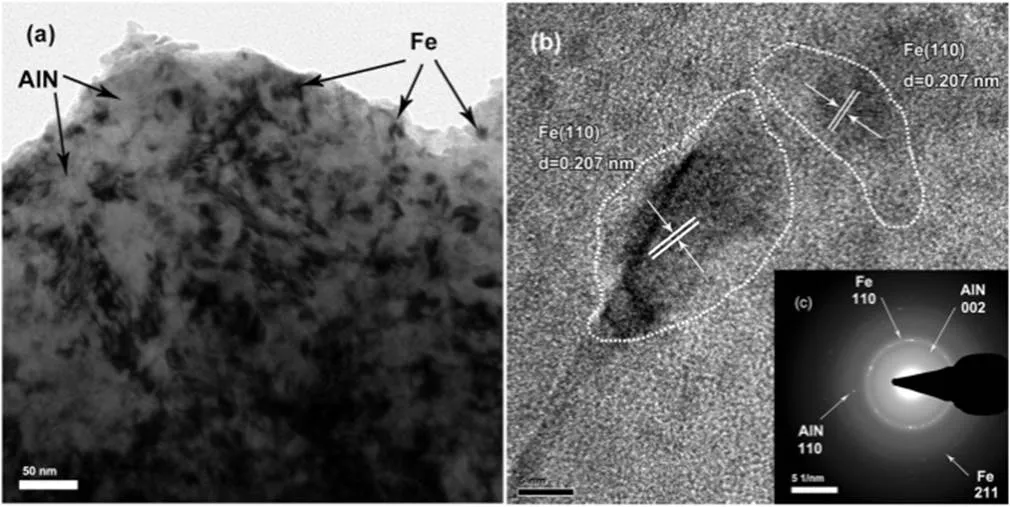

图2 AlN-Fe (2 : 1)复合薄膜的TEM形貌像(a)、高分辨像(b)及选区电子衍射图(c)

AlN-Fe纳米复合薄膜首次放电过程的CV曲线与纯AlN薄膜类似,在0.7和0.1 V各有一个还原峰,对应于SEI膜的形成和AlN与Li的反应。但峰的强度有明显的增强,这表明复合薄膜的反应活性显著高于纯AlN薄膜。在充电过程中,位于1.0、1.5和2.0 V处有明显的氧化峰存在,表明充电过程中AlN-Fe纳米复合薄膜存在多步嵌锂反应过程。具体反应机理将在后面详细讨论。

综合以上数据可知,AlN-Fe纳米复合薄膜的电化学性能明显优于纯AlN薄膜,其中(AlN) :(Fe) = 2 : 1的样品具有最佳的电化学性能。所以,下面我们以该样品为例,进一步详细研究AlN-Fe纳米复合薄膜的电化学行为和储锂机制。

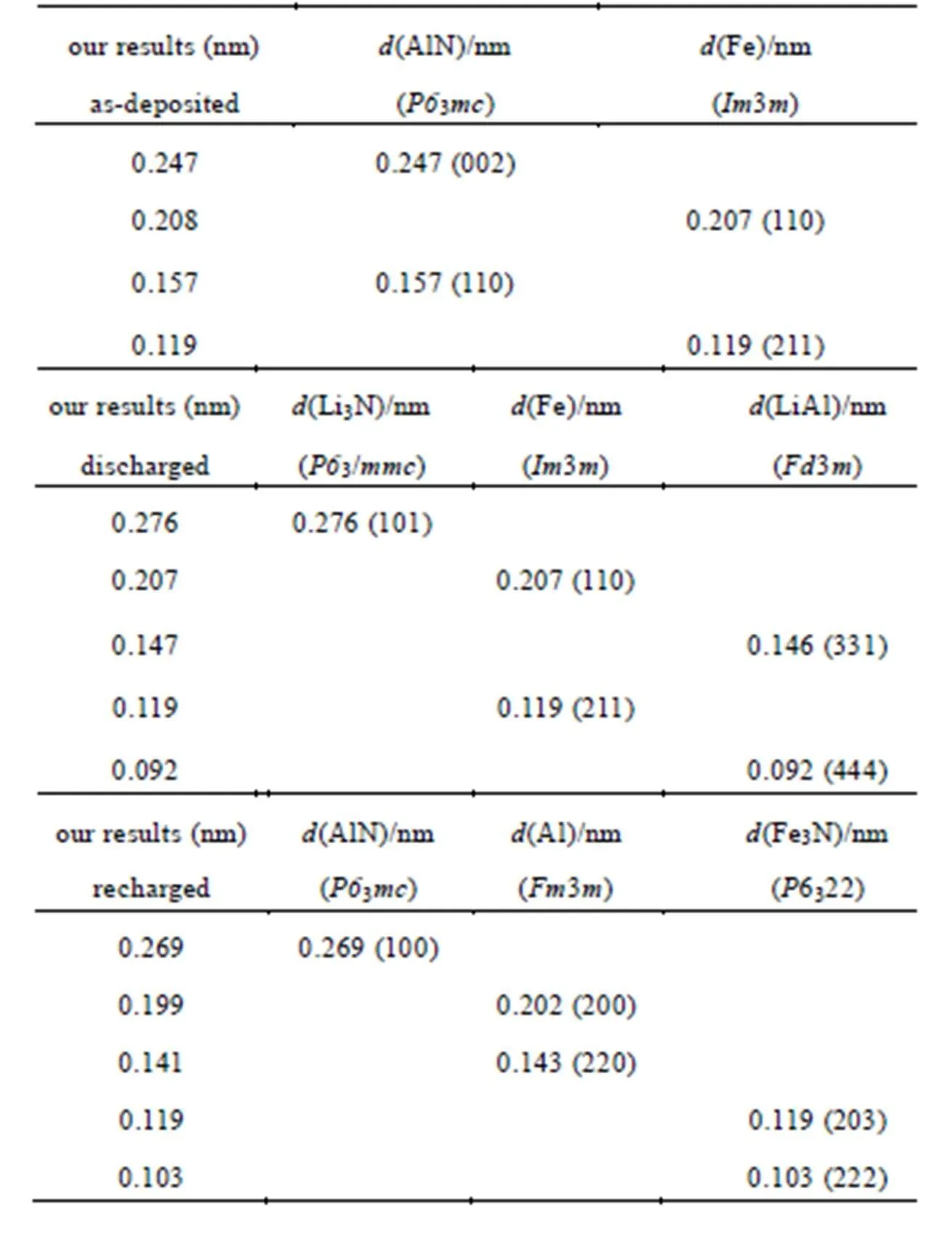

图2(a) 是AlN-Fe (2 : 1)纳米复合薄膜的TEM形貌相。从中可以看到Fe的纳米颗粒均匀分布在AlN薄膜上,二者形成了纳米尺度的复合。图2(b)为薄膜的高分辨TEM图像,从中可以观察到明显的晶格条纹,经过测量和对照,这些晶格条纹对应于Fe的(110)晶面,Fe纳米粒子的晶粒尺寸约为15−20 nm。图2(c)为薄膜的选区电子衍射图,从图中可以看到四个明显的衍射环。经过计算,这些衍射环可归属于AlN与Fe的不同晶面(具体数值见表1),表明PLD沉积的AlN-Fe薄膜为AlN-Fe多晶纳米复合薄膜,Fe在薄膜中以纳米晶粒的形态存在。

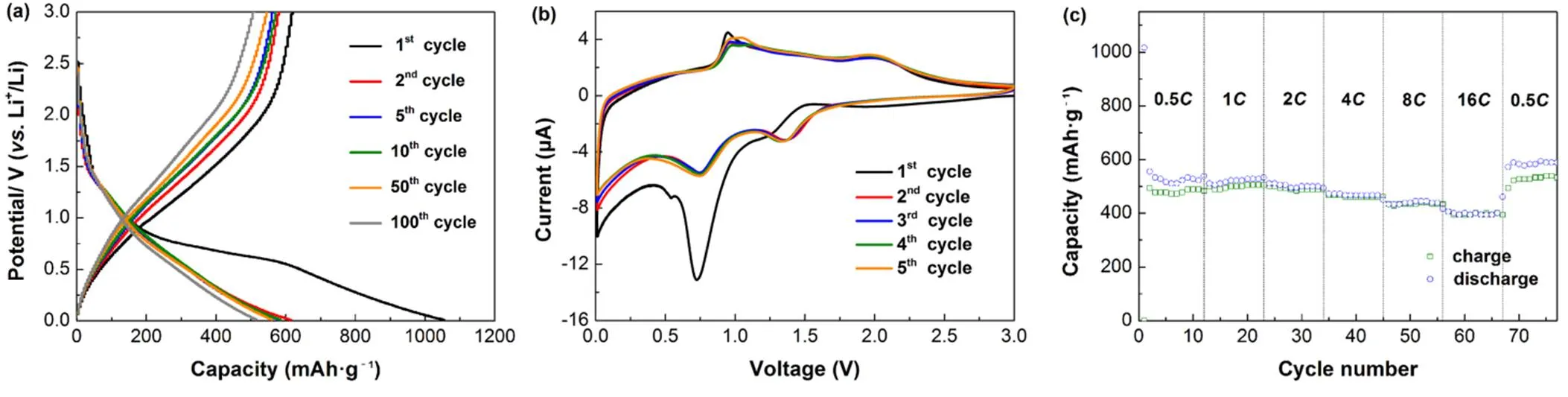

AlN-Fe (2 : 1)复合薄膜前100次循环恒流充放电曲线如图3(a)所示,电流密度为500 mAh·g−1。首次放电过程中,复合薄膜在0.8 – 0.6 V处有一个放电平台,该平台在随后的循环过程中消失,表明了一个不可逆反应的发生。另外,薄膜的首次放电容量为1055 mAh·g−1,而第二次充放电可逆容量为615 mAh·g−1,首次库伦效率约为58%。这一方面是由于SEI膜的形成;而更重要的是由于薄膜在经过首次循环以后,结构组分发生了较大变化。随后循环的充放电曲线与第二次充放电曲线相似,容量衰减较小,循环100次后可逆容量仍可保持510 mAh·g−1,展示了良好的循环稳定性。

表1 选区电子衍射图(SAED)中实验值与标准值的比较

Table 1-spacing derived from SAED analysis of AlN-Fe (2 : 1) nanocomposite thin film.

图3(b)为AlN-Fe (2 : 1)纳米复合薄膜的前5次循环伏安曲线,扫描速率为0.1 mV·s−1。首次放电过程中位于0.73 V的还原峰在第二次循环后峰强明显减弱,而在0.1 V处的还原峰变化不大,说明首次不可逆主要是由于0.73 V处的反应导致,主要归因于SEI膜的形成。首次充电过程中存在3个氧化峰,分别位于0.95、1.4与2.0 V处,对应于薄膜的多步脱Li反应过程。在第二次放电过程中,1.35 V处出现一个新的还原峰,通过与文献的比较,我们推断该还原峰对应于Fe3N与Li的反应26,这表明首次充电以后很可能生成了Fe3N。随后循环过程的CV曲线与第二次循环基本吻合,表明了较好的可逆性。

图3(c)为AlN-Fe (2 : 1)纳米复合薄膜的倍率特性曲线。当电流密度分别为0.5、1、2、4、8、16(1= 500 mA·g−1)时,薄膜的比容量分别为538、533、500、466、438、400 mAh·g−1。16时比容量仍能保持初始容量的74%。显示出优异的倍率性能。当电流密度回到0.5时,电池的比容量能够完全回到初始值,表明了大电流充放电并没有对薄膜的循环稳定性造成影响。

图4为AlN-Fe (2 : 1) 纳米复合薄膜在1电流密度下前500次充放电的循环性能图。从图中可以看出,长循环过程中样品的库伦效率始终接近100%,说明材料具有良好的可逆性。样品自第2次循环开始至第500次循环,平均每周充放电循环的容量衰减小于0.1%,表明该复合薄膜具有良好的循环稳定性。

为进一步研究AlN-Fe纳米复合薄膜在充放电过程中的反应机理,我们对AlN-Fe (2 : 1)纳米复合薄膜的充电态和放电态进行了TEM表征。图5(a)为薄膜放电后的高分辨图像,从中可以观察到一些分散的纳米晶颗粒,经过对其晶格条纹的测量和比对,证实它们分别对应于LiAl、Li3N和Fe的不同晶面。相应的选区电子衍射图像(图 5(c))由一系列明锐的电子衍射环组成。经过计算,这些衍射环可以分别归属于LiAl、Li3N和Fe的不同晶面的衍射,具体数值由表1给出。表明在放电过程中,AlN发生分解,与Li反应而生成了LiAl合金和Li3N。Fe纳米颗粒仍然以单质状态存在。图5(b)是薄膜充电后的高分辨TEM图像,从图中可以观察到明显的Al的纳米晶态颗粒。相对应的选区电子衍射图如图5(d)所示,从中也可以观察到一系列衍射环。经过测量和标定,显示这些衍射环分别属于Fe3N、AlN和Al的不同晶面。表明在充电过程中,LiAl合金分解脱锂形成单质Al,放电产生的Li3N与Al和Fe都发生反应,从而形成AlN和Fe3N。另外,充电以后仍有部分单质Al残留。以上结果证实了纳米Fe颗粒在充电过程中参与了电化学反应,在随后的充放电过程中贡献容量。

图3 AlN-Fe (2 : 1)纳米复合薄膜的充放电曲线(a)、循环伏安曲线(b)及倍率性能(c)

综合以上结果,我们可以初步推断AlN-Fe纳米复合薄膜在充放电过程中发生的电化学反应:首次放电过程:

4Li+ + 4e−+ AlN + Fe → Li3N + LiAl + Fe(1)

充电过程:

AlLi ↔ Al + Li+ + e−(2) Li3N + Al ↔ AlN + 3Li+ + 3e−(3) Li3N + 3Fe ↔ Fe3N + 3Li+ + 3e−(4)

首次放电过程中,Fe纳米颗粒的存在有效提高了AlN的电化学反应活性,使得大量AlN分解形成Li3N和LiAl(反应式(1)),所以AlN-Fe纳米复合薄膜的首次放电容量远高于纯AlN薄膜。在充电过程中,LiAl合金首先发生脱锂反应形成单质Al (反应式(2)),然后Al和Fe分别与Li3N发生反应,从而形成AlN和Fe3N(反应式(3)和(4))。由于Al在与Fe相互竞争和Li3N发生反应的过程中处于劣势,所以在充电以后仍有部分单质Al残留。从充放电曲线和循环伏安可以看出,在随后的循环中,电化学反应高度可逆,表明在随后的充放电过程中,Fe3N、AlN和Al分别与Li发生反应,即反应式(2)、(3)、(4)可逆进行,保证了AlN-Fe纳米复合薄膜良好的循环性能。

图4 AlN-Fe (2 : 1)纳米复合薄膜在1C倍率下的长循环性能

图5 AlN-Fe (2 : 1)纳米复合薄膜放电态和充电态的TEM高分辨像(a, b)和选区电子衍射图(c, d)

4 结 论

通过PLD技术制备AlN-Fe纳米复合薄膜,首次将其作为锂离子电池负极材料进行研究。电化学表征发现,AlN-Fe纳米复合薄膜具有明显优于纯AlN薄膜的电化学性能。其中AlN-Fe (2 : 1)纳米复合薄膜性能最佳,循环100次后可逆容量为510 mAh·g−1,在高达16的电流密度下,仍具有400 mAh·g−1的比容量。通过对其电化学反应机理的研究发现,Fe的纳米晶颗粒的引入有效提高了AlN的电化学活性,放电以后生成了LiAl和Li3N。在充电过程中,部分Li3N与Fe纳米颗粒反应生成了新的产物Fe3N,其余部分Li3N重新生成AlN。在随后的循环过程中,Fe3N、AlN和Al分别与Li的可逆反应保证了AlN-Fe纳米复合薄膜优异的电化学性能。该研究通过将AlN和Fe两种电化学惰性基质进行纳米尺度的复合,构建了高性能的复合电极材料,该方法为设计开发应用于二次电池的新型电极材料提供了一种新的思路。

(1) Armand, M.; Tarascon, J. M.2008,, 652. doi: 10.1038/451652a

(2) Liu, C.; Xue, F.; Huang, H.; Yu, X.; Xie, C.; Shi, M.; Cao, G.; Jung, Y.; Dong, X.2014,, 93. doi: 10.1016/j.electacta.2014.02.031

(3) Zhang, W.2011,, 13. doi: 10.1016/j.jpowsour.2010.07.020

(4) Zhang, H.; Sun, X.; Zhang, X.; Lin, H.; Wang, K.; Ma, Y.. 2015,, 783. doi: 10.1016/j.jallcom.2014.10.188

(5) Jiang, Y.; Zhang, D.; Li, Y.; Yuan, T.; Bahlawane, N.; Liang, C.; Sun, W.; Lu, Y.; Yan, M.2014,, 23. doi: 10.1016/j.nanoen.2013.12.001

(6) Chen, G.; Rodriguez, R.; Fei, L.; Xu, Y.; Deng, S.; Smirnov, S.; Luo, H.2014,, 227. doi: 10.1016/j.jpowsour.2014.02.096

(7) Lai, L.; Zhu, J.; Li, B.; Zhen, Y.; Shen, Z.; Yan, Q.; Lin, J.2014,, 28. doi: 10.1016/j.electacta.2014.04.073

(8) Mahmood, N.; Zhang, C.; Hou, Y.2013,, 1321. doi: 10.1002/smll.201203032

(9) Su, L.; Zhou, Z.; Shen, P.2012,(45), 23974. doi: 10.1021/jp310054b

(10) An, G.; Ahn, H.2014,, 828. doi: 10.1016/j.jpowsour.2014.09.032

(11) Wang, Z.; Wang, Z.; Liu, W.; Xiao, W.; Lou, X. W. D.. 2013,(1), 87. doi: 10.1149/1.2745087

(12) Kundu, D.; Krumeich, F.; Fotedar, R.; Nesper, R.2015,608. doi:10.1016/j.jpowsour.2014.12.087

(13) Fu, Z. W.; Wang, Y.; Yue, X. L.; Zhao, A. S.; Qin, Q. Z.2004,, 2236. doi: 10.1021 /jp030530s

(14) Sun, Q.; Fu, Z.. 2007,(8), A189. doi: 10.1149/1.2745087

(15) de Guzman, R. C.; Yang, J.; Cheng, M. M.; Salley, S. O.; Ng, K. Y. S.2014,(35), 14577. doi: 10.1039/C4TA02596B

(16) Pereira, N.; Dupont, L.; Tarascon, J. M.; Klein, L. C.; Amatucci, G. G.. 2003,(9), A1273.doi: 10.1149/1.1599845

(17) Pereira, N.; Klein, L. C.; Amatucci, G. G.. 2002,(3), A262. doi: 10.1149/1.1446079

(18) Lu, X.; Wang, G.; Zhai, T.; Yu, M.; Xie, S.; Ling, Y.; Liang, C.; Tong, Y.; Li, Y.. 2012,(10), 5376. doi: 10.1021/nl302761z

(19) Balogun, M.; Zeng, Y.; Qiu, W.; Luo, Y.; Onasanya, A.; Olaniyi, T. K.; Tong, Y.2016,(25), 9844. doi: 10.1039/C6TA02492K

(20) Nandi, D. K.; Sen, U. K.; Sinha, S.; Dhara, A.; Mitra, S.; Sarkar, S. K.. 2015,(26), 17445. doi: 10.1039/C5CP02184G

(21) Dong, S.; Chen, X.; Gu, L.; Zhou, X.; Xu, H.; Wang, H.; Liu, Z.; Han, P.; Yao, J.; Wang, L.; Cui, G.; Chen, L.2011,(1), 93. doi: 10.1021/am100951h

(22) Caicedo, J. C.; Zambrano, G.; Aperador, W.; Escobar-Alarcon, L.; Camps, E.. 2011,(1), 312. doi: 10.1016/j.apsusc.2011.08.057

(23) Zhou, Y. N.; Liu, C.; Chen, H. J.; Zhang, L.; Li, W. J.; Fu, Z. W.2011,, 5532. doi: 10.1016/j.electacta.2011.03.085

(24) Balogun, M.; Wu, Z.; Luo, Y.; Qiu, W.; Fan, X.; Long, B.; Huang, M.; Liu, P.; Tong, Y.2016,, 7. doi:10.1016/j.jpowsour.2016.01.043

(25) Balogun, M.; Qiu, W.; Jian, J.; Huang, Y.; Luo, Y.; Yang, H.; Liang, C.; Lu, X.; Tong, Y.. 2015,(41), 23205. doi:10.1021/acsami.5b07044

(26) Huang, H.; Gao, S.; Wu, A.; Cheng, K.; Li, X.; Gao, X.; Zhao, J.; Dong, X.; Cao, G.2017,, 74. doi: 10.1016/j.nanoen.2016.10.059

(27) Anaraki-Ardakani, H.. 2017,(11), 1041. doi: 10.1016/j.physleta.2017.01.010

(28) Zhou, Y. N.; Wu, C. L.; Zhang, H.; Wu, X. J.; Fu, Z. W.2006,, 1111. [周永宁, 吴长亮, 张 华, 吴晓京, 傅正文. 物理化学学报. 2006,, 1111]. doi:10.1016/S1872-1508(06)60051-X

AlN-Fe Nanocomposite Thin Film: A New Anode Material for Lithium-Ion Batteries

NIU Xiao-Ye DU Xiao-Qin WANG Qin-Chao WU Xiao-Jing ZHANG Xin ZHOU Yong-Ning*

()

AlN-Fe nanocomposite thin films with different AlN-Fe ratio were prepared by pulsed laser deposition (PLD). They were investigated as new anode materials for lithium ion batteries for the first time. The AlN-Fe nanocomposite films with an AlN/Fe ratio of 2 : 1 show the best electrochemical performance. They exhibit a specific capacity of 510 mA·g−1after 100 cycles at a rate of 500 mA·g−1. Further, the study of the electrochemical reaction mechanism of the AlN-Fe nanocomposite thin films with lithium reveals that AlN decomposes during the discharge process to form the LiAl alloy and Li3N. During recharge, a part of Li3N reacts with Fe to form Fe3N, and the rest reacts with Al to form AlN. In subsequent cycles, all of Fe3N, AlN, and Al react with Li reversibly, contributing to the reversible charge-discharge processes and to the superior electrochemical performance of AlN-Fe nanocomposite thin films. Thus, this study provides a new perspective to design advanced electrode materials for lithium-ion batteries.

Lithium-ion battery; Anode material; Aluminium nitride; Thin film; Pulsed laser deposition

May 15, 2017;

June 12, 2017;

June 16, 2017.

Corresponding author. Email: ynzhou@fudan.edu.cn; Tel: +86-21-65642685.

10.3866/PKU.WHXB201706162

O646

The project was supported by the National Natural Science Foundation of China (51502039).

国家自然科学基金(51502039)资助项目

猜你喜欢

杂志排行

物理化学学报的其它文章

- Photocatalytic Production of Hydrogen Peroxide Using g-C3N4 Coated MgO-Al2O3-Fe2O3 Heterojunction Catalysts Prepared by a Novel Molten Salt-Assisted Microwave Process

- Theoretical and Experimental Studies on the Crystal Morphologyof Transition-Metal Carbohydrazide Perchlorate Complexes

- 无定型钼硫化物/还原氧化石墨烯的辐射合成及其电催化析氢性能

- Synthesis of Poly(bis-3,4-ethylenedioxythiophene methine)s with Side-Chain Comprising Electro-Optical Moieties and Alkyl Chain Effect in Solid State Polymerization

- 介孔TiO2薄膜光波导共振传感器对苯并(a)芘的探测灵敏度

- 量子点与蛋白质相互作用热力学