0~300mm电子数显高度卡尺的优化设计

2018-01-15闫列雪黄桂云

闫列雪,黄桂云

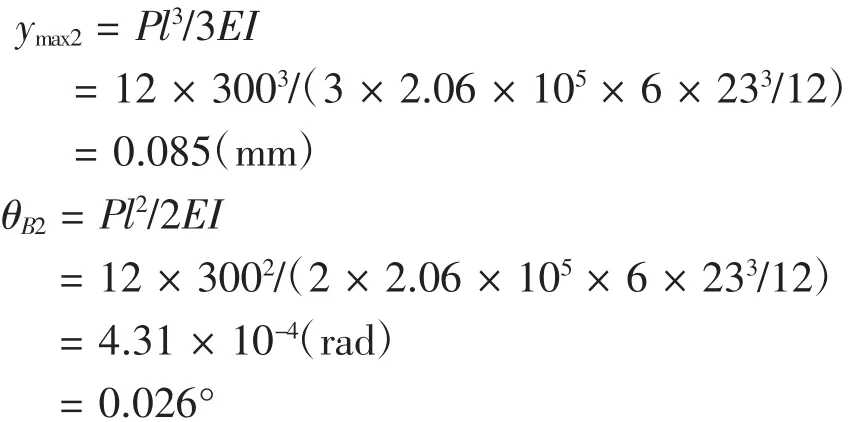

电子数显高度卡尺是利用电子测量以及数字显示原理,对装置在尺框上的划线爪工作面与底座工作面相对移动分隔的距离进行读数的测量器具和划线工具,主要由尺身、尺框、电子显示器、划线爪和底座等构成。在生产和使用过程中,发现电子数显高度卡尺的方形底座结构、形式以及尺身结构等存在不足,导致生产成本高,使用者操作费力等缺陷,基于此,本文对电子数显高度卡尺的底座、尺身进行优化设计。

1 原电子数显高度卡尺设计的不足

高度卡尺原来的结构如图1所示,经过对原有产品按国家标准GB/T21390-2008及国家计量检定规程JJG31-2011进行检测分析,结合客户反馈意见,发现存在以下主要问题:

图1 高度卡尺原结构图

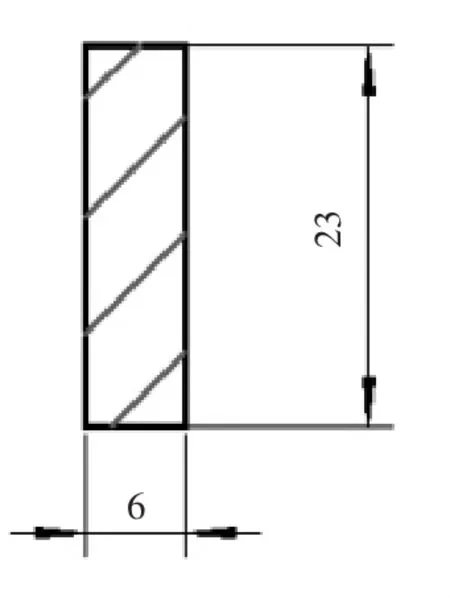

1.1 底座的结构形式与材料

1.1.1 底座的结构形式

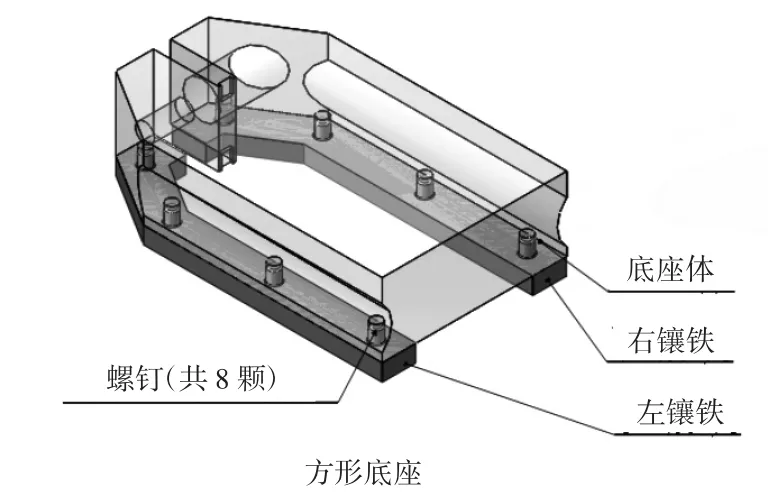

由图1、图2可知,底座由两大部分组成,即由镶铁通过螺钉与底座主体连接而成。底座的零件简图如图1所示。在图1中,可以看到,这种底座是方形的,专业上称它为方形底座,它由底座体、左镶铁、右镶铁及8颗螺钉组成。当操作使用时,操作者的手要紧握住底座,它的后两个尖角会硌到手掌,时间长了,会使人的手掌产生不适,具有又酸又麻的感觉和疲劳疼痛。

图2 方形底座结构示意图

1.1.2 底座的材料

按GB/T21390-2008中的规定,高度尺底座工作面(底面)的硬度不应低于509 HV或50 HRC[1].底座体的材料为HT150,不能通过热处理满足标准要求,这就必须在底座体底面装上钢制镶条,镶铁的材料为3Cr13,为了保持与底座体底面轮廓一致,必须用线切割加工镶条外形,既费工时,又费材料。

1.2 尺身刚性不够

尺身的刚性问题,实际上就是一段悬臂梁在受到外力作用后所产生的端头转角θB的大小以及最大挠度ymax的大小。现在,把高度尺在工件上划线时受力状况简化为一段悬臂梁(尺身)受到一固定载荷P的作用,如图3所示。

图3 尺身受力状况图

在图3中,θB为尺身端头转角,ymax为尺身最大挠度,其中 θB= Pl2/2EI,ymax= Pl3/3EI.上式中,P 为固定载荷,一般为12 N左右;l为尺身上某固定点(划线爪)距底面距离,按最大测量范围计算,应为300 mm,E为材料的弹性模量,材料为不锈钢,由《机械设计手册》可知E=2.06×105 N/mm2,因此,可计算现有高度尺尺身的最大挠度ymax1及端头转角θB1[2].

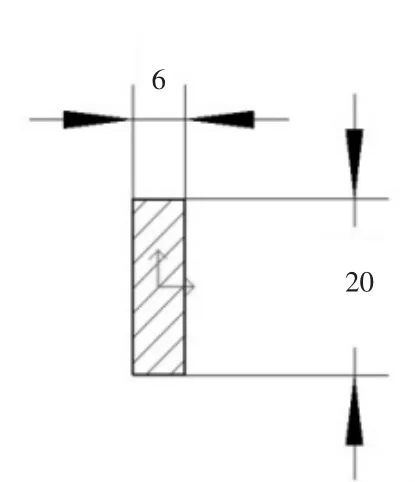

如图4所示,现有尺身宽度h=20 mm,厚度b=6 mm,又因为 I=bh3/12,所以

图4 尺身截面示意图

如图5所示,由于尺身的端头转角,不可避免地使划线爪也产生转角,从而引起划线爪爪尖偏离理论正确位置,产生一个偏移量s1.划线爪爪尖距尺身中心线的最小距离为75 mm,所以

s1=75×tan0.039°=0.05>0.04 mm

而实际上这个偏移量s1也就是产生了一个测量误差,按照检定规程JJG31-2011的规定最大允许误差,测量范围上限为300 mm时最大允许误差为±0.04 mm,因此偏移量s1=0.05 mm已经超过了检定规程的规定值,由此可见原有的尺身刚性是不够的。正是由于尺身的结构刚性不足,从而引起示值超过最大允许误差[3]。

图5 尺身划线找爪偏移示意图

2 优化设计方案

电子数显高度卡尺的优化设计必须首先改变底座外形以适宜人的手感,其次再加宽尺身以增强尺身的刚性,从而提高示值误差的一次合格率,提升产品的整体质量。

2.1 底座的形式、结构与材料

2.1.1 底座的形式

经过分析和对比,参考国外相似产品,底座的形式采用马蹄形,如图6所示。由图中可以看出,它底面大而顶部较小,后部又是半圆形并带有的圆角,这样就很适合人的手掌掌握,而且腰部还开有一条半圆通槽,在前端部还有一个转折,便于给人的大拇指很好的握紧操作,这样操作使用时操作者的手会很轻易地握紧底座而不会觉得硌手,使用起来不会有不适的感觉。

图6 马蹄形底座示意图

2.1.2 底座的结构与材料

底座毛坯采用整体熔模铸造,材料选用ZG45,底座工作面淬火后硬度可达到50 HRC以上,满足GB/T21390-2008的技术要求[1]。

2.2 尺身的结构

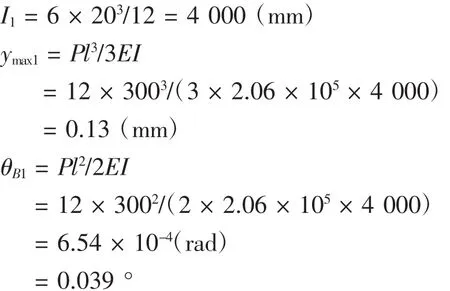

考虑到电子数显模块的通用性,经过计算,尺身宽度最大可到23 mm,厚度仍然为6 mm,尺身截面图如图7所示。

图7 尺身截面示意图

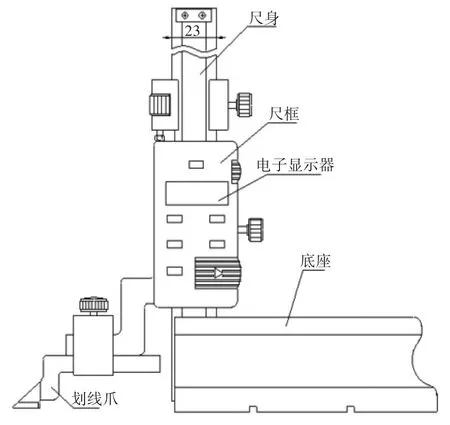

改进后尺身的刚性验算:

设端头转角为θB2,尺身最大挠度为ymax2,所以

划线爪爪尖的偏移量

s2=75×tan0.026°=0.033<0.04 mm

经过计算可知,新型高度卡尺由尺身端头转角引起的示值误差在检定规程JJG31-2011的规定范围之内,因此,可以肯定尺身刚性已经足够,能满足用户的使用要求[3]。

优化设计后的电子数显高度卡尺如图8所示。

图8 优化设计后的电子数显高度卡尺结构示意图

3 优化设计产生的效益

经过优化设计后,操作人员在使用时手感舒适,不再感到感到酸痛。

(1)电子数显高度卡尺的稳定性大为提高。

任何物体的稳定性与它的支撑面的投影面积成正比[4]。方形底座和马蹄形底座的投影图如图9所示。

图9 底座支撑面投影图

根据相关尺寸可分别计算出方形底座的投影面积为6760 mm2,马蹄形底座的投影面积为10 900 mm2.两相比较,新型高度尺底座支撑面投影面积在原有基础上增加了60%以上,从而大大提高了高度尺的稳定性,从而也提高了高度尺在测量过程中示值的稳定性。

(2)尺身的刚性得到提高,消除了由于刚性不足引起的系统误差。

(3)机械加工工艺得到简化,减少了生产工时,降低了生产成本。

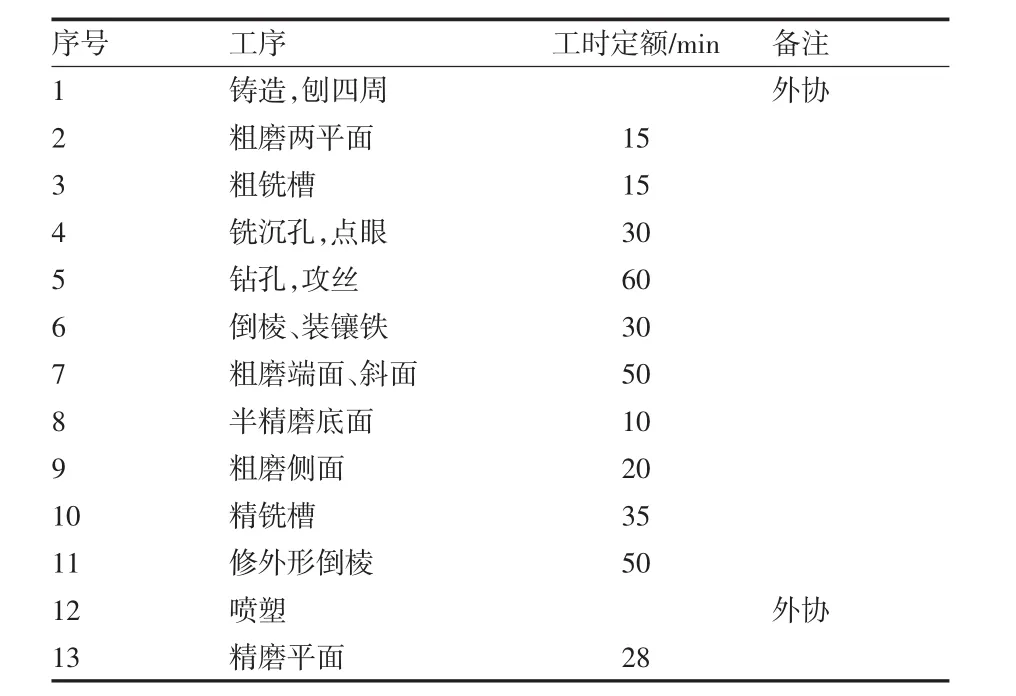

方型底座:方型底座由底座体和镶铁组成,工艺流程和工时定额分别如表1、2所示,工时定额共计2 301 min.

表1 一件底座体加工工序及工时定额

表2 一件镶铁加工工序及工时定额

马蹄形整体底座的工艺流程和工时定额如表3所示,工时定额共1 475 min.

表3 一件马蹄形整体底座的加工工序及工时定额

上述两种底座的工时差额为:2 301-1 475=826 min

节省工时比率为:826÷2 301=35.89%

即优化后的高度卡尺的底座比原有底座节省工时超过三分之一以上。

4 结束语

优化设计后的电子数显高度卡尺,各项技术指标及要求都能满足达到国家标准GB/T21390-2008及国家计量检定规程JJG31-2011标准的要求,提高了产品质量,降低了生产成本,增强了市场竞争力。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2]GB/T 21390-2008.游标、带表和数显高度卡尺[S].北京:中国标准出版社,2008.

[3]JJG31-2011.高度卡尺[S].北京:中国标准出版社,2011.

[4]丁邦宏.支持面上物体稳定性探究仪[J].教育与装备研究,2012(2):38-39.