基于MATLAB与ADAMS的贝克曼梁五杆机构优化设计及仿真

2018-01-15周瑞浩

周瑞浩,李 宗

目前路面弯沉值检测有多种方法,文献[1-2]介绍了激光多普勒弯沉仪、落锤弯沉仪(FWD),它们都属于路面无损动态检测,但是测得的弯沉值必须要与贝克曼梁弯沉值进行对比,而我国尚未对该项工作展开深入研究。在国内弯沉检测主要采用人工贝克曼梁法,检测效率低,劳动强度大,因此,为了提高检测效率,设计了基于光电贝克曼梁的自动弯沉检测机构,本文所述的五杆机构为其中的水平升降机构。为了使得该五杆机构能够符合工作要求,须对五杆机构进行优化。文献[3]中提出的了运用复合型法建立数学模型,采用MATLAB软件与VB软件编程进行机构的优化和运动仿真分析;文献[4-6]中提出基于MATLAB优化工具箱函数多约束下的优化方法;文献[7]中提出了自主研发的通用优化设计软件系统SiPESC.OPT,采用随机优化算法-梯度优化算法相结合,使用GA、SQP和SLP多种算法组合的优化计算;文献[8-9]中介绍了可视化界面的ADAMS优化及运动仿真分析方法。本文中的五杆机构为贝克曼梁弯沉检测机构中的升降机构,为了使贝克曼梁在检测过程中保持水平的升降,因此需要对五杆机构的长度进行优化,使弯沉检测机构到达工作要求。

1 机构的运动分析

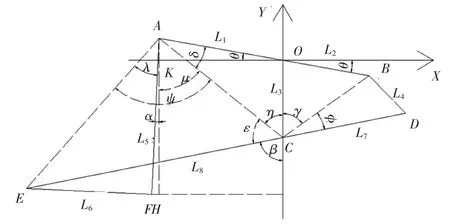

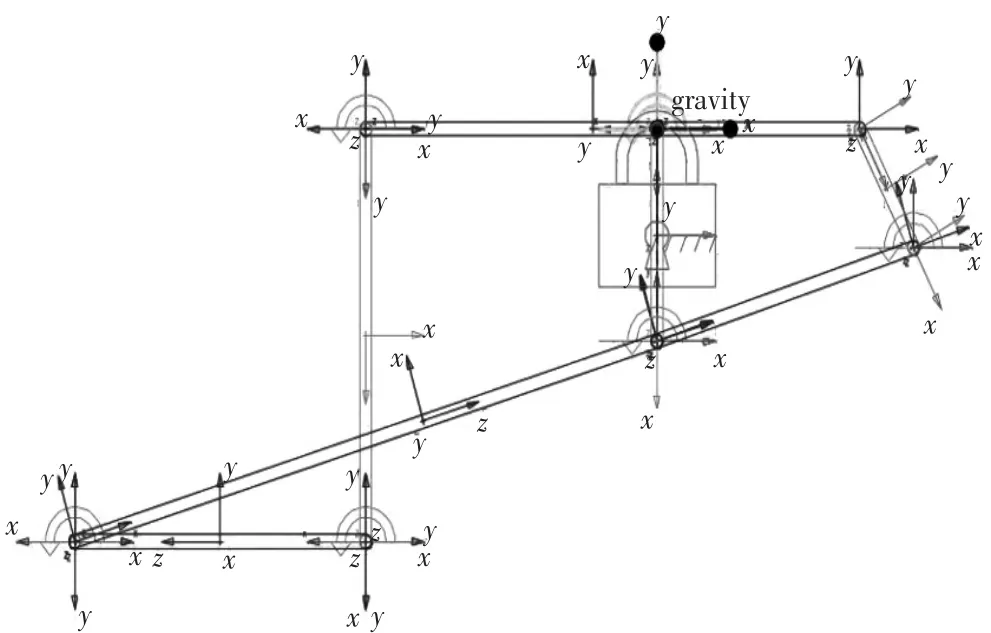

为了满足客观条件的水平运动,设计五杆机构如图 1、2所示,初始位置图 1 中 O’C’为机架,A’O’长度为 L1,O’B’长度为 L2,O’C’长度为 L3,B’D’长度为 L4,A’F’长度为 L5,E’F’长度为 L6,C’D’长度为L7,C’E’长度为 L8.

图1 连杆机构终点位置

图2 连杆机构运动简图

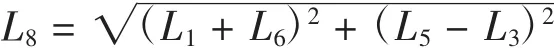

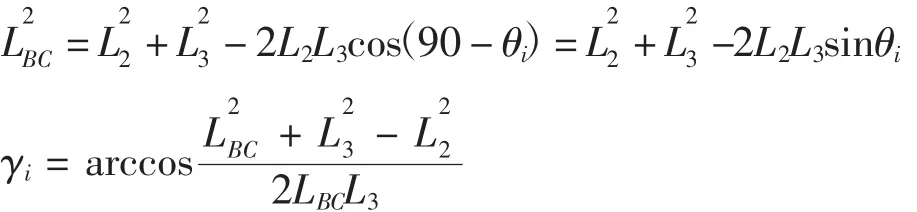

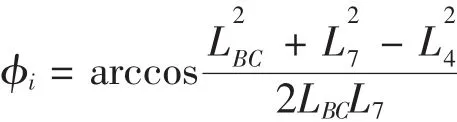

由图1连杆机构终点位置的几何关系可知:

由图2连杆机构的运动简图几何关系可知:

βi= γi+ φi

所以E点纵坐标在角θi的值:

Yei=-L8cosβi-L3

αi= ψi- λi- μi

∴ LAH= L5cosαi

∵ LAK= L1sinθi

∴LKH=LAH-LAK

所以F点纵坐标在角θi的值:

Yfi=-(LAH-LAK)

根据设计问题的要求,连杆AB转动取10个离散点,目标函数按照为使得连杆EF在下降过程中保持水平稳定建立,即使E、F两点纵坐标值之差的均方根最小:

式中,Yei、Yfi为连杆EF上E、F两点纵坐标值。

2 五杆机构优化设计数学模型建立

2.1 设计变量

从上述公式中可以看出minf(X)是L1、L2、L3、L4、L5、L6、L7、L8的函数,其中 L8非独立变量,因此定义独立设计变量 X=[L1、L2、L3、L4、L5、L6、L7].

2.2 目标函数

在优化过程中,为了连杆EF保持水平状态,分别以minf(X)作为目标函数。

2.3 约束条件

2.3.1 边界约束条件

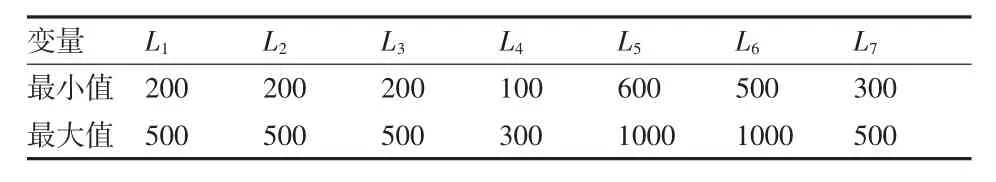

从结构的整体布局分析,各种几何尺寸的五杆机构都受其结构形状和位置的限制,即条尺寸变化必须在每个设计变量的范围内,也应该给出限制,限定条件如表1.

表1 设计变量范围

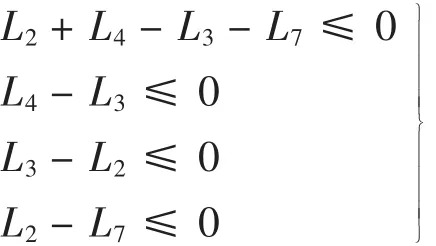

2.3.2 机构存在的条件

在多边形AOCEF中:

3 优化方法和仿真分析

3.1 优化函数

对于该七维约束非线性优化问题,可采用MATLAB的非线性约束优化函数fmincon求解,该函数的数学模型为:[x,fval]=fmin con(@fun,x0,A,b,Aeq,beq,Lb,Ub,'nonlcon',options)其中 x 是目标函数的最优解;fvall是对应于该解的函数值;@fun是调用目标函数的函数文件名;x0为初始值,它的取值必须符合约束条件的要求;A为线性不等式约束条件的系数矩阵;b线性不等式的常数向量。

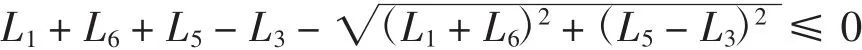

经过计算得到结果如表2所列。

表2 计算结果

3.2 五杆机构的验证模型

由于机构较为复杂而且设计变量较多,因此需要对优化后的结果是否满足设计要求进行运动的特性分析,传统的做法是根据五杆机构的几何关系分别求出水平杆EF两点的速度、位移表达式,然后用曲线表示出来,这种作图方法精确,但是推导过程比较复杂且计算量大。机械系统动力学仿真分析软件ADAMS为这类问题提供了方便快捷的途径,使用交互式图形环境创建机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程,求解系统运动学方程,输出位移速度加速度和反作用力曲线,已在机械行业中得到广泛应用。

根据MATLAB优化后得到的结果,在ADAMS的交互式图形环境中建立起五杆机构的几何体,然后依次添加约束副和驱动副,完成虚拟样机模型如图3所示。

图3 五杆机构仿真模型

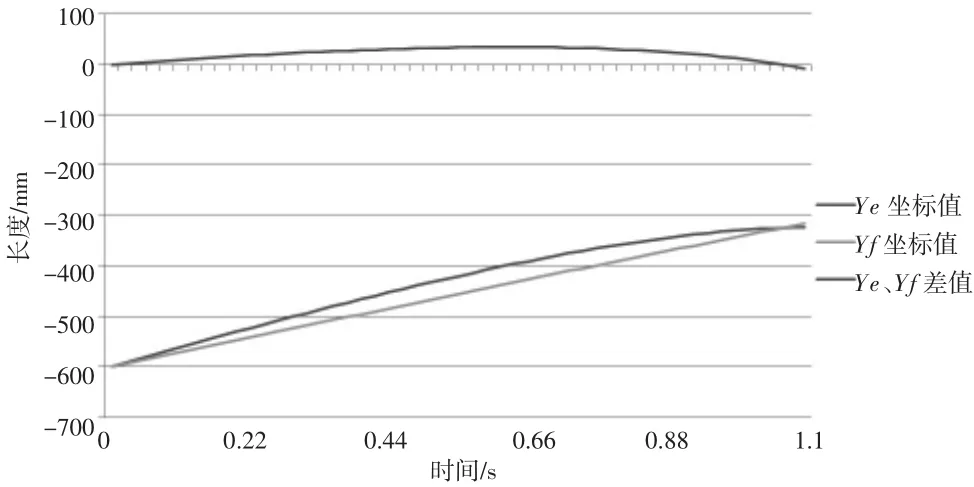

并创建测量函数Function分别得到E、F点的Y坐标随时间的轨迹及E、F点Y坐标差值随时间的轨迹如图4所示,3条曲线其中,Ye代表点E的Y坐标值随时间曲线,Yf线代表F的Y坐标随时间的曲线,SUBTRACT线代表E、F两点Y坐标值随时间的差值。由此可以看出,在运动过程中连杆EF基本保持水平状态,因此优化参数合理。

图4 E、F点轨迹图

4 结论

(1)对五杆机构进行了运动分析,建立了该机构的运动分析数学模型;根据运动分析的结果,利用MATLAB的遗传算法工具箱对机构进行了优化设计。

(2)利用ADAMS软件对优化结果进行了运动仿真,仿真结果表明:连杆EF在上升过程中两端点Y值随时间函数曲线相差微小,两者差值趋近于零,即EF连杆在上升下降过程中能基本保持水平状态,满足工作需要。

[1]张东波.基于贝克曼梁的后插式自动弯沉检测系统研究[D].西安:长安大学,2014.

[2]王 威.激光自动弯沉仪弯沉检测指标的研究[D].长沙:长沙理工大学,2013.

[3]刘晓敏,贾 媛,陈智钦.基于MATLAB与VB的六连杆内滑块机构优化设计[J].中国工程机械学报,2014,12(6):2-4.

[4]何 俊,冯 鉴.基于MATLAB的平面连杆机构预定轨迹优化设计[J].煤矿机械,2010,31(03):37-38.

[5]黄鹤辉,陈 晨.基于MATLAB的飞剪机构设计及优化[J].锻压技术,2003(4):3-4.

[6]于松周,张立军,姜 浩.基于MATLAB的机器人手部连杆优化设计[J].机械设计,2014,31(5):1-3.

[7]杨春峰,张 盛,李云鹏,等.机械压力机六杆机构优化设计[J].大连理工大学学报,2013,53(1):2-4.

[8]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.

[9]宋少云,尹 芳.ADAMS在机械设计中的应用[M].北京:国防工业出版社,2015.