铝含量对无铅硅黄铜组织及性能的影响

2018-01-13李丹阳刘新宽陈小红

李丹阳, 刘 平,2, 张 柯, 刘新宽, 陈小红

(1.上海理工大学 材料科学与工程学院, 上海 200093;2.上海理工大学 机械工程学院, 上海 200093)

以Cu,Zn为主要成分的黄铜具有优良的力学性能、耐腐蚀性能、导电导热性能及良好的工艺性能,因此被广泛应用于工业生活中[1].传统工业上普遍使用的易切削黄铜均为含铅黄铜[2].Pb在黄铜合金中固溶度很小,主要以游离态的质点弥散分布于Cu-Zn基体中的晶界处.当被切削时,由于Pb颗粒质软,不仅起到断屑作用,而且在刀具与切屑接触瞬间局部受热而融化,起到润滑刀具的效果,减小切削力和刀具磨损率[3].但Pb是一种对人体有极大危害的重金属[4],所以易切削黄铜的无铅化成为近年来热门的研究课题之一.在普通黄铜的基础上添加少量的Si,能使铜锌二元相图向左偏移,使合金的α相消失,进入β+γ两相区[5].硬而脆的γ相通过一定处理可以弥散分布在合金中,在合金切削过程中,起到类似于Pb质点在黄铜中的断屑作用.同时,Si是一种无毒的环保元素,因此,Si是一种可实现易切削黄铜无铅化的元素.许跃等[6]在研究中发现Si,P和Mg对黄铜的切削性能均有利,开发了质量分数为Cu 65%,Si 3.0%,P 0.1%,Mg 0.04%的低铜无铅硅黄铜,其切屑平均尺寸仅为6 mm左右[7].但其切屑为片状,与铅黄铜的粉末状切屑相比,切屑性能仍较差.结合文献资料得知,Al元素可以使铜合金中的第二相分布更加细小弥散,从而减小切削力和起到润滑刀具的作用[8].鉴于以上两点,本文在文献[6]无铅硅磷低铜合金基础上添加Al元素,并设计不同的Al含量进行对比,研究Al对硅黄铜的组织和性能影响.为今后开发和制备无Pb环保易切削硅黄铜提供参考依据.

1 试验材料与方法

试验所选用的原料为纯Cu、纯Zn、纯Si、纯Al、CuMg20和CuP14(质量分数,%,下同)中间合金,所用原材料在熔铸前均进行干燥处理.在中频感应电炉中应用石墨坩埚熔炼合金,熔炼过程中使用木炭做覆盖剂.为起到对比作用,合金化学成分设计如表1所示.

利用线切割方法从4个铸锭中获取试样,进行砂纸打磨、绒布抛光和室温下FeCl3溶液腐蚀10 s.采用光学显微镜(OM)、扫描电子显微镜(SEM)以及场发射环境扫描电子显微镜中的能谱分析仪(EDS)对合金进行微观组织观察和成分表征.利用X射线衍射仪(XRD)对合金进行物相分析.

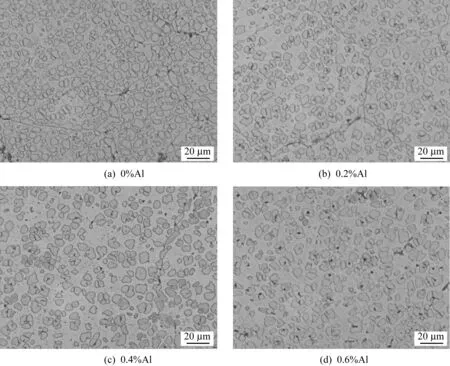

表1 合金的化学成分Tab.1 Chemical composition of the alloys %

在CK-AH显微维氏硬度仪上对合金进行硬度测试,设置试验力为0.98 N,保载时间为10 s,不同位置上随机测量5次,结果取平均值.根据国标GB/T 228.1—2010《金属材料拉伸试验第1部分室温试验办法》,在ZWICK 金属材料万能试验机上进行拉伸试验,拉伸速率1 mm/min.采用C6140普通车床进行车削试验,车削试验工艺主要参数为切削速度560 r/min、进给速度0.229 r/mm以及切削深度1 mm,然后通过观察切屑情况比较合金切削性能的好坏.

采用三电极测试体系,在CHI660D电化学工作站进行线性极化测试,铂电极为辅助电极,饱和甘汞电极为参比电极,电位扫描速率0.001 V/s,腐蚀介质为3.5%的NaCl溶液,由去离子水和分析纯的NaCl配制而成,稳定10 min后测量极化曲线(Tafel曲线).

2 试验结果及分析

2.1 Al对硅黄铜组织的影响

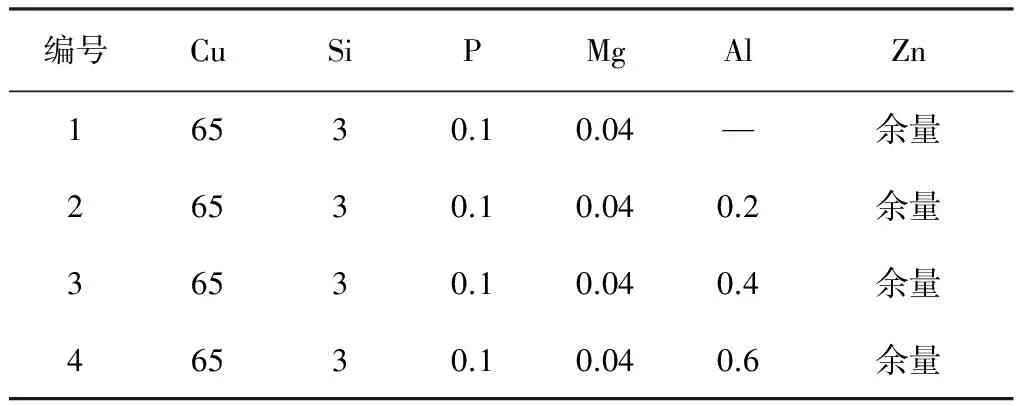

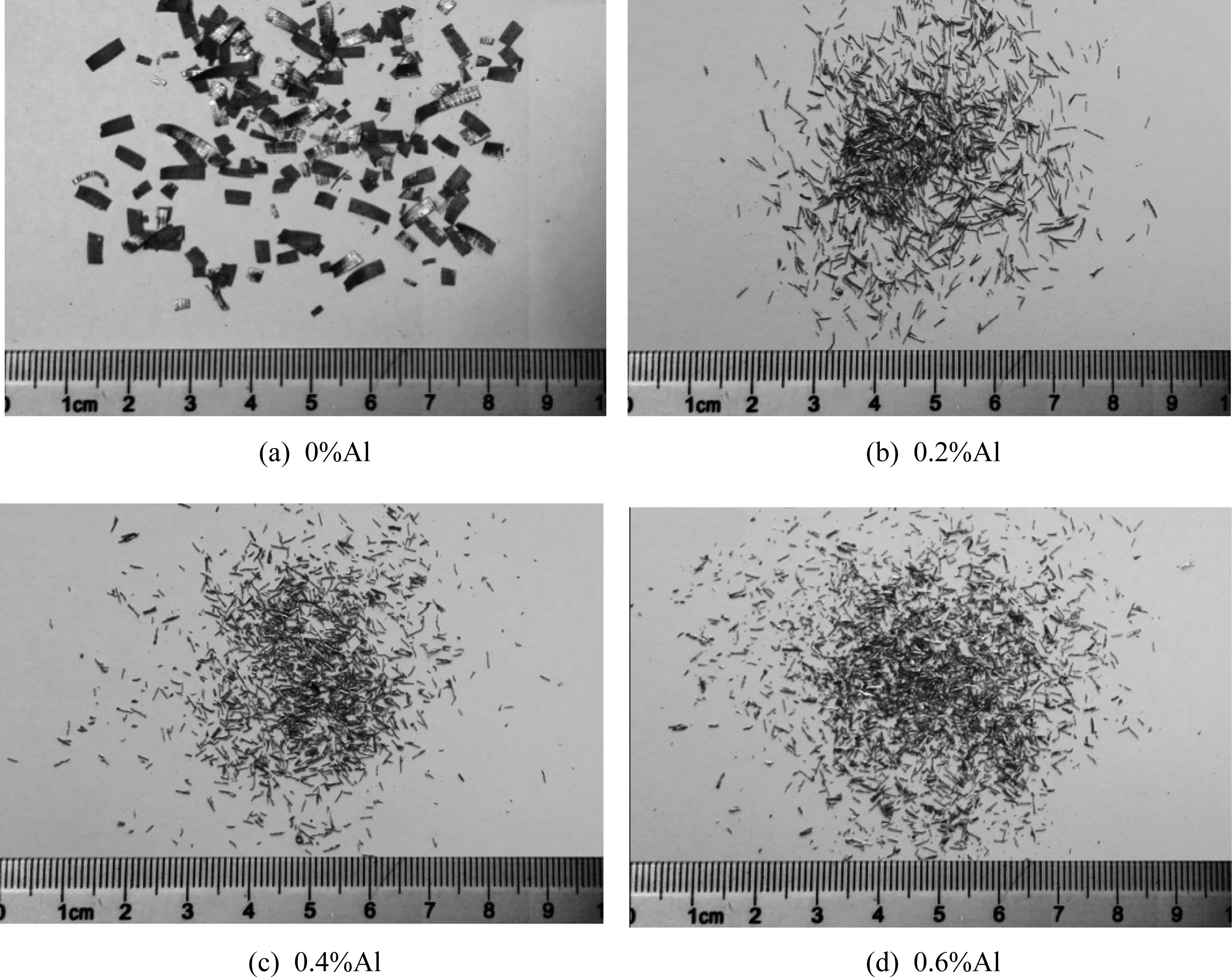

图1为1~4号合金放大500倍的显微组织照片.经XRD衍射图谱(图2)分析,再结合合金金相组织,可以看出,65CuZn3Si合金组织为典型的(β+γ)双相黄铜,基体部分为β相;凸显部分为γ相,呈尺寸为2 μm左右的小块状,弥散分布于基体β相的相内和相界.为了更好地确定合金中各相的成分,又对合金进行了SEM扫描及能谱分析(见图3和表2、表3),由此判断β相为以CuZn为基的固溶体,而添加Al后的合金γ相是以Al4.2Cu3.2Zn0.7为基的固溶体.

图1 1~4号合金组织的SEM照片Fig.1 SEM images of 1-4 alloys

图2 4号合金的XRD图谱Fig.2 XRD pattern of No.4 alloy

如图1所示,当合金加入Al元素后,基体β相的晶粒明显增大,且随Al含量的增加,β相晶粒尺寸与之呈正比增大,这与张宝昌[9]的研究结论一致,合金元素Al会使黄铜铸造组织粗化.在朱志云等[10]关于复合添加元素对双相黄铜的研究中也提到,当合金组织中Al的质量分数高达1.5%时,导致合金铸造组织明显粗大.在本文中,由表3可以看到,当合金Al的质量分数达到0.6%时,β相中Al的质量分数高达1.01%,这可能是合金β相变粗大的原因之一.同时,还可以观察到,当加入Al元素后,合金γ相晶粒尺寸也有些许增大,但并不明显.

另一方面,当加入Al元素后,合金中开始出现尺寸为0.1~1 μm的黑色小颗粒状质点,并且随着Al含量的升高,黑色质点的数量也随之增多(见图1).这些黑色质点绝大多数分布于β相和γ相的相界处,少数分布于γ相晶粒的内部,极少数分布于基体β相上.经EDS分析得知,这些黑色质点的成分中含有大量的P,Al元素,其中β相和γ相中均未出现的Mg元素也聚集在黑色质点中.这是由于在铸造过程中的高温状态下,相较于体心立方的β相,P,Al,Mg更易于与复杂立方的γ相形成间隙固溶体,故冷却过程中,P,Al,Mg溶解度降低,大量沿γ相相界及相内析出.类比于铅黄铜的切削机理,这些弥散分布在黄铜基体上的黑色小颗粒,会使得基体割断不连续,出现很多脆性弱化区.所以在切削时,应力集中在这些小颗粒上,使得切屑易于断碎[11].因此,随黑色质点数量的增多,合金的切削性能也将会随之提高.

对比图3(a)和(b),发现不含Al的合金中还出现大量D处的白色块状小颗粒.由表2可知,排除基体中Cu,Zn,Si元素的干扰,这些小颗粒应该是合金熔铸时掺杂的C杂质.而观察图3(b)和表3,含质量分数为0.6%Al的合金中没有发现这种杂质,因此可以推断,将Al添加进65CuZn3Si合金中,可以有助于除去熔铸过程中夹杂的C杂质.

表3 4号合金能谱分析Tab.3 EDS analysis of the No.4 alloy %

2.2 Al对硅黄铜切削性能的影响

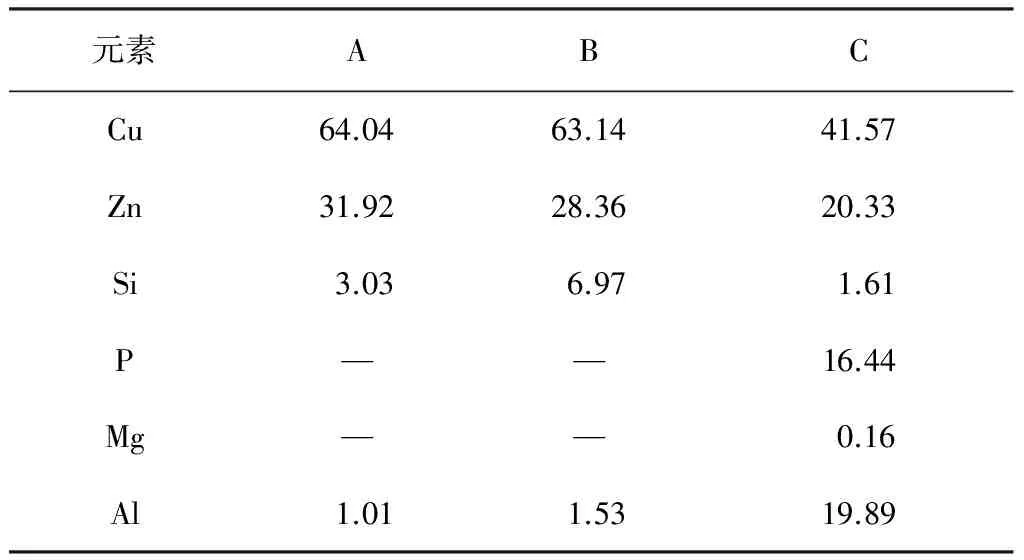

本试验采用观察合金切屑形态和尺寸的方法来衡量切削性能的好坏,将未添加Al元素的65CuZn3Si合金和添加了不同含量Al元素的65CuZn3Si合金在同等条件下进行车削加工,其切屑形态如图4所示.

从图4(a)可以看出,未添加Al元素的65CuZn3Si合金切屑大致呈长条片状,长度约为8 mm,切屑表面光亮.图4(b)~(d)为添加了Al元素的65CuZn3Si合金,相较于不含Al元素的65CuZn3Si合金,切屑形态及尺寸有了明显的变化.当Al质量分数仅为0.2%时,合金切屑就由原先的长条片状变为了针状,长度约为5 mm.随着Al含量的升高,合金的切削性能进一步提高,切屑尺寸进一步减小,当Al质量分数达到0.6%时,切屑变为短针状,长度仅约2 mm.这与合金微观组织的变化是相对应的,即当合金中加入Al元素后,虽然基体β相晶粒尺寸有所增大,但此时对合金的断屑过程起主导作用的黑色质点开始出现.随着Al含量的升高,黑色质点数量增多,合金的切削性能也有了明显的提高,将切屑由长条的片状转变为了短针状.

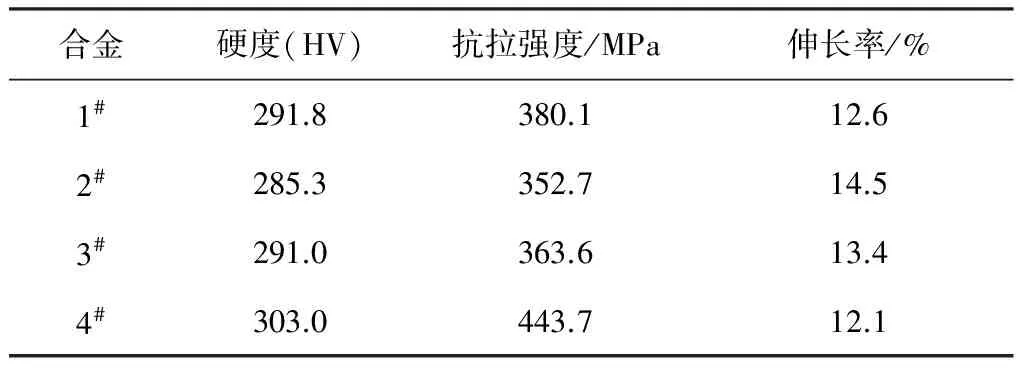

2.3 Al对硅黄铜力学性能的影响

合金力学性能表征如表4所示.可以看出,Al元素对65CuZn3Si合金的硬度影响并不大.这是由于添加Al元素后,合金的低硬度β相和高硬度γ相的比例变化不大,故合金的总体硬度也没有明显变化.其中随Al含量的升高,合金硬度有略微提高.这是因为添加Al元素后,基体β相和γ相中均能固溶少量的Al,而Al的原子半径大于Cu和Zn的原子半径,Al融入Cu-Zn相中以置换原子的形式存在,当Al置换了晶格中的Cu或Zn原子后,会引起晶格畸变,使得晶格固有应力场的周期性在局部发生改变[12].实际上,无论合金的显微组织状态如何,其基本组成部分为基体、界面和第二相,各部分都能以不同的形式阻碍位错运动,每一种阻碍方式都可以起到强化合金的作用[13].当合金不添加Al元素时,起到强化作用的主要是弥散细小的γ相;当合金加入Al元素后,β相和γ相晶粒变大,合金的界面减少,所以2号合金硬度有所下降.随Al含量的提高,合金产生固溶强化,硬度有所升高.

图4 1~4号合金车削加工时的切屑形态Fig.4 Chips of 1-4 alloys

根据合金组织特点可推断出加入Al元素后,合金的抗拉强度会出现类似硬度的变化趋势,这一推论在拉伸试验中得到了验证(如表4所示).本文中添加Al元素后合金的组织有粗化现象,随着合金强度变大,相应地伸长率有所降低.但从总体上看,当Al质量分数升至0.6%时,合金的伸长率依然能够达到12.1%,与原不含Al元素的65CuZn3Si黄铜12.6%的伸长率差别并不是很大.所以,Al质量分数为0.6%的65CuZn3Si合金具有较高的强度和良好的塑性.

表4 合金的硬度、抗拉强度和伸长率Tab.4 Hardness,tensile strength and elongation of 1-4 alloys

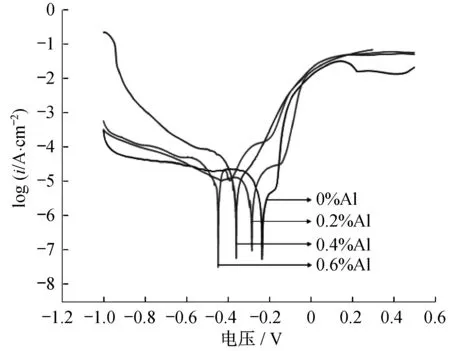

2.4 Al对硅黄铜腐蚀性能的影响

合金在3.5%NaCl溶液中的极化曲线见图5.从图5中可以看出:不含Al的65CuZn3Si合金和质量分数为0.2%Al,0.4%Al的65CuZn3Si合金极化曲线出现一定钝化现象,这种现象可能与合金表面生成的钝化膜阻碍了反应的进一步发生有关;质量分数为0.6%Al的65CuZn3Si合金出现了两次钝化,这可能是由于Zn和Cu的钝化电位不同,受到Cl-的影响,合金出现了脱Zn腐蚀[14].在NaCl溶液中,合金表面会氧化成CuO,Cu2O.同时,由于Al的标准电位相对于Zn的标准电位值更低,因而更趋向于离子化,能够优先与环境中的O结合,形成钝化膜以保护基体[15-16].观察合金的极化曲线可以看出,虽然含Al元素的65CuZn3Si合金自腐蚀电位较低,但是其钝化现象都较65CuZn3Si合金明显,说明Al元素对阻碍合金腐蚀有一定影响,能够减缓腐蚀[17].

图5 1~4号合金的极化曲线Fig.5 The polarization curves of 1-4 alloys

3 结 论

(1) 添加Al元素后,65CuZn3Si合金的组织有粗化现象,其中基体β相晶粒粗化明显.但加入Al后,合金两相相界和γ相相内开始出现含大量P,Al,Mg元素的黑色质点.这些质点有利于合金切削性能的提高,使得合金切屑由片状变为针状.且随Al含量的升高,质点数量增多,切削性能优化.

(2) 合金的力学性能随Al含量的增加而提高,其中硬度和抗拉强度提高,伸长率略有下降.Al的质量分数为0.6%时,合金的硬度达到303(HV)、抗拉强度达到443.7 MPa,伸长率仍保持为12.1%,综合性能最佳.

(3) 在电化学腐蚀试验中,Al元素促进了钝化现象的发生,有效减缓了合金的腐蚀.

[1]张路怀,肖来荣,姜媛媛,等.60Cu-Zn-xMg合金组织与性能研究[J].铸造,2009,58(10):995-997,1001.

[2]庞晋山.无铅易切削黄铜的研制及其性能研究[D].广州:广东工业大学,2001.

[3]VILARINHO C,DAVIM J P,SOARES D,et al.Influence of the chemical composition on the machinability of brasses[J].Journal of Materials Processing Technology,2005,170(1/2):441-447.

[4]庞晋山,肖寅昕.无铅易切削黄铜的研究[J].广东工业大学学报,2001,18(3):63-66.

[5]王跃臣,罗艺,庄晓云.硅黄铜微观组织观察与成分分析[J].材料导报,2015(S1):397-399,416.

[6]许跃,刘平,刘新宽,等.合金元素对Cu-Zn-Si无铅黄铜组织性能的影响[J].热加工工艺,2015,44(4):100-103.

[7]许跃.无铅硅黄铜组织与性能的研究[D].上海:上海理工大学,2015.

[8]邱光斌.合金元素对无铅易切削黄铜性能的影响[J].上海有色金属,2011,32(4):156-161.

[9]张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993.

[10]朱志云,李晓闲,刘位江,等.复合添加稀土元素对双相黄铜组织及性能的影响[J].铸造技术,2016,37(3):497-500.

[11]王晓庆.无铅易切削硅黄铜的制备和微观机理研究[D].南昌:江西理工大学,2012.

[12]肖翔鹏,柳瑞清,张英,等.铝对复杂黄铜组织及性能的影响[J].有色金属科学与工程,2014,5(5):92-96.

[13]凌人蛟,范永斌,王姗.变形及退火处理对铜合金丝材性能的影响[J].机械工程师,2007(9):39-40.

[14]冯秋浩,夏先平,邹辉,等.黄铜在三种溶液中的电化学腐蚀行为研究[J].化学与生物工程,2015,32(8):14-18.

[15]张娟,唐宁,尚用甲,等.合金元素对黄铜耐腐蚀性能的影响和作用机理[J].腐蚀与防护,2012,33(7):605-609.

[16]曾德露,肖来荣,赵小军,等.HA177-2铝黄铜添加微量Cr后的耐腐蚀性能[J].材料保护,2014,47(12):47-49.

[17]王智祥,金熌,叶艳君,等.HAl77-2铝黄铜耐脱锌腐蚀性能的研究[J].材料导报,2016,30(8):84-87,99.