碳纤维连续抽油杆在油田生产中的应用

2018-01-12朱益飞胜利油田孤东采油厂

朱益飞(胜利油田孤东采油厂)

碳纤维连续抽油杆在油田生产中的应用

朱益飞(胜利油田孤东采油厂)

针对金属抽油杆存在的自身比重大、难以下得更深、易腐蚀、能耗高、维修费用高、检泵周期短,以及老油田含水率高、腐蚀重、深层低渗透油藏举升难度大等问题,提出应用高强度、质轻、耐腐、抗磨的新材料替代金属抽油杆这一研究应用课题,介绍了碳纤维连续抽油杆的主要采油工艺、特点、以及现场应用情况及实施效果,并对实施效果作了综合效益评价分析等。实践证明,碳纤维连续抽油杆与金属抽油杆相比,在油井深抽提液、节能防腐方面应用具有良好的经济性和高效性,能有效地解决传统钢制抽油杆存在的问题。先后在胜利油田推广应用102口油井,实现单井平均日增液1.9 t,增油0.3 t,每千米吨油耗电量下降了30%左右,累计增油1.24×104t,节电198 kWh,易腐蚀井检泵周期延长3.6倍,具有良好的推广应用价值。

碳纤维;连续抽油杆;防腐蚀

引言

目前,我国各油田90%以上的抽油设备采用游梁式抽油机,而游梁式抽油机由于较多的机械传动设备,其系统运行效率相对较低,有关资料统计表明,油田30%的采油成本消耗在游梁式抽油机上[1-2]。近几年来,随着油价的持续低迷对油田开发生产经营带来严重的困境,新常态与低油价给油田开发生产带来了更大挑战。在新形势下,如何突破目前石油市场的油价持续低迷重围,实现油田油井开发生产提质增效成为一项重要的研究课题[3]。面对这一新问题,胜利油田积极开展了许多有益的实践与探索,积极开展新工艺、新技术、新产品的开发应用试验,大力降低开发成本和油气生产能耗,特别是对于易腐蚀井,钢质抽油杆因油井腐蚀问题难以解决,造成抽油杆因腐蚀断杆问题时有发生,既影响了油井正常生产,又增加了油井作业维修费用。在油田经济高效开发以及低油价等背景下,金属抽油杆的局限性也越来显著[4]。统计显示,如果杆柱重量降低一半,仅电耗就能降低20%~30%[5]。所以按照油田开发现状的需求及节能降耗的要求,研究应用高强度、质轻、耐腐、抗磨的新材料替代金属抽油杆就成为必须要解决的现实问题。

1 碳纤维连续抽油杆

1.1 采油工艺

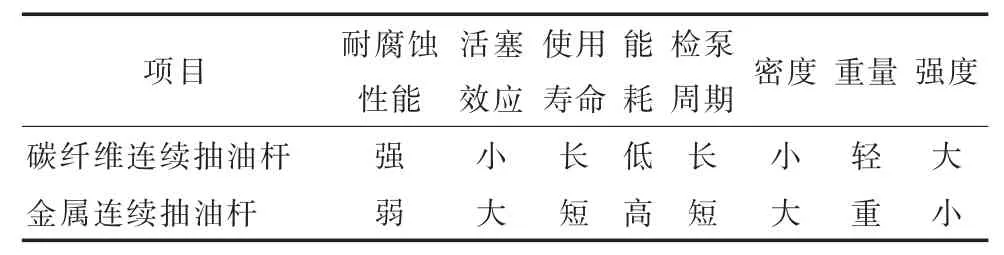

针对碳纤维连续抽油杆质轻、高强、耐腐蚀,特别适用于油井举升,具有降载节能、深抽提液、延长检泵周期等优势,通过实施碳杆加钢杆的组合杆柱方式,碳杆泵下加重全井防腐工艺采用泵下加重的方式,将钢制加重杆下入到抽油泵的下部,从而使泵上杆柱全部为碳纤维连续抽油杆,抽油杆无接匝,彻底实现了泵上杆柱的全井防腐。同时,由于该泵具有下行反馈力,再配合加重杆一起使用,可有效避免碳纤维连续抽油杆受压等问题。表1为碳纤维连续抽油杆与金属连续抽油杆性能特性对比表。

表1 碳纤维连续抽油杆与金属连续抽油杆性能特性对比

1.2 应用特点

1)重量轻,不易变形。碳纤维抽油杆同金属抽油杆相比,下井千米也不易变形,比重轻。

2)操作简单,使用方便。碳纤维连续抽油杆如同电缆一样一圈圈缠绕在圈筒上,拉直后,最长长度可达5000 m。用它下井开采石油,可以直接根据每口井的实际深度进行截取,非常方便,无须像使用普通的不连续抽油杆那样,一根一根地拼接。

3)防腐能力强,使用寿命长。碳纤维抽油杆不仅节能,还具有极佳的抗腐蚀性能,能经得住油井中硫的腐蚀,使用时间比金属杆更长。

4)节能效果好。采油时,使用碳纤维连续抽油杆比采用普通钢制抽油杆,每千米吨油耗电量下降30%左右。有关测试结果显示,相同工艺条件下,碳纤维连续抽油杆力学性能与某进口碳纤维制品持平,拉伸模量等部分指标还略有胜出[6]。

5)延长油井检泵周期,减少油井故障维修费用。使用碳纤维连续抽油杆比采用普通钢制抽油杆,对于易腐蚀井检泵周期延长3.6倍。

6)具有高强度、高模量特性。碳纤维是一种含碳量在95%以上的高强度、高模量新型纤维材料,其力学性能优异,被称为“新材料之王”。碳纤维“外柔内刚”,比重不到钢的1/4,强度却是钢的7~9倍,并且还具有耐腐蚀性、高模量的特性,在航天航空、国防军工和民用方面都是重要材料[7]。它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。

2 现场应用

2015年底,胜利油田在开展室内碳纤维连续抽油杆应用技术研究的基础上,进入现场应用研究试验。先后在胜利油田多家采油厂进行了102口井的现场试验,下井成功率100%,单井平均日增液1.9 t,增油0.3 t,每千米吨油耗电量下降了30%左右,累计应用碳纤维杆22.7×104m,累计增油1.24×104t,节电198 kWh时,易腐蚀井检泵周期延长3.6倍,应用效果相当显著。其中,胜利油田某采油厂52-408小井眼井上,将碳纤维连续抽油杆的下泵深度由1800 m加深到2500 m,解决了小井眼井下泵深度不能超过2000 m的技术难题。而后不断探索加深泵挂,到目前,最大下泵深度已突破3000 m。措施实施后,该井日产液增加5.8 m3,日产油增加3 t,泵效从15.0%上升到39.2%,杆柱载荷减少了30%以上。

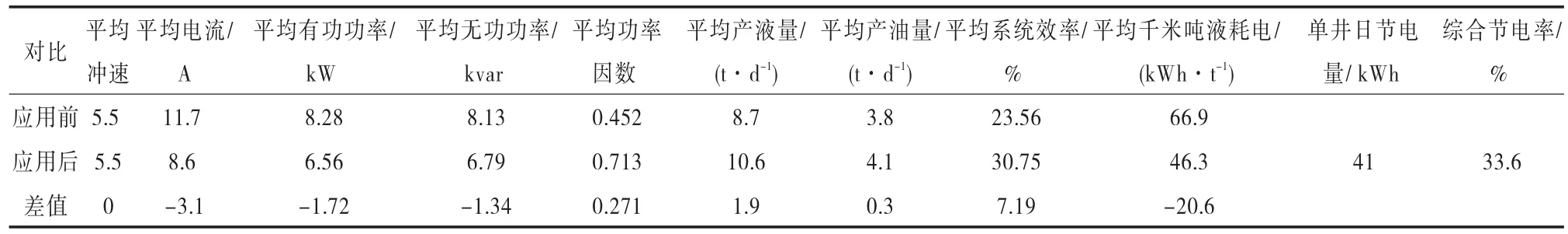

从表2中可以看出,项目实施后,在油井保持相同冲速的前提下,产液量和产油量均有不同程度提升,油井电动机功率因数平均提高了0.271,平均单井日节电量达41 kWh,平均单井有功功率下降了1.72 kW,平均单无功功率下降了1.34 kvar,千米吨液耗电量下降了20.6 kWh/t,综合节电率达到33.6%,油井平均系统效率提升7.19%。

3 综合效益评价分析

1)节电效益。项目实施后,其综合节电率达到33.6%,单井平均日节电达到41 kWh,102口油井年节电量可达15.3×105kWh,电价以0.631元/kWh计算,预计可节省电费支出96.3万元。

2)油井系统运行效率提升。油井系统效率由项目实施前23.56%提升到项目实施后的30.75%,油井平均系统效率提升7.19%,达到了油井“能效倍增”的技术改造目标。

3)油井生产时率提升。该工艺技术具有油井免维修、延长密封组件的使用寿命、降低停机维修率、节省大量的维护费用的特点,不仅可减少了油井维修成本,而且提高了油井生产时率,增加油井采油工作效率和效益。如油田某1口油井之前由于含硫量高,普通钢杆撑不到两个月就被腐蚀无法工作,因而被迫关停,使用碳纤维连续抽油杆后,该抽油杆具有极佳的抗腐蚀性能,能经得住油井中硫的腐蚀,使用时间比金属杆更长,从而使油井起死回生,至今已连续稳定运行600多天。

4)减排效益。按照节约1 kWh时电能减排0.997 kg CO2,即按减少碳排放0.272 kg计算,则碳纤维连续抽油杆应用后每年可减少碳排放415 t,具有较好的减排效益。

5)具有良好的防腐能力。油井采用全井防腐,能经得住油井中硫的腐蚀,使用时间比金属杆更长。

6)安全可靠性好,操作简单方便。碳纤维连续抽油杆性能安全可靠,自投入现场应用以来,该抽油杆运行正常,极少发生运行机制故障,现场应用和维护简单。用它下井开采石油,可以直接根据每口井的实际深度进行截取,非常方便省事。它非常适合于应用含水率高、腐蚀重、深层低渗透油藏举升难度大的油井开采。

表2 102口油井实施前后生产数据对比

7)投资回报率高。原油价格以2000元/t计算,年增油效益2 233.8万元,项目总投入为2500万元,则项目投资回收期预测为1年。

4 结束语

实践证明,碳纤维连续抽油杆与金属抽油杆相比,它在油井深抽提液、节能防腐方面应用具有良好的经济性和高效性能,特别是对含硫量高、腐蚀性强的油井,具有极佳的抗腐蚀性能,能经得住油井中硫的腐蚀,使用时间比金属杆更长,满足油井长期连续稳定运行工作的需要,是一种替代传统金属抽油杆的理想节能新产品。碳纤维连续抽油杆在油井生产中的应用,能有效地解决传统钢制抽油杆自身比重大难以下得更深、易腐蚀、能耗高、维修费用高、检泵周期短,以及老油田含水率高、腐蚀重、深层低渗透油藏举升难度大等问题,具有高强度、高模量特性、防腐能力强、节能效果好、使用操作方便、有效延长油井检泵周期等优点,具有良好的推广应用价值。

[1]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的探讨[J].电力需求侧管理,2009,11(4):44-48.

[2]石油工业节能节水专业标准委员会.油田生产系统能耗测试和计算方法:SY/T 5264—2012[S].北京:石油工业出版社,2012:4-10.

[3]朱益飞.孤东油田北一西线油井地面系统耗能节点分析及对策[J].石油石化节能,2011,1(5):35-39.

[4]全国石油钻采设备和工具标准化技术委员会.抽油杆:SY/T 5029—2013[S].北京:石油工业出版社,2014:5-16.

[5]刘希明,刘常友,王效美,等.新型防脱抽油杆的研制与应用[J].石油机械,2004,32(7):35-36.

[6]全国石油钻采设备和工具标准化技术委员会.碳纤维复合材料连续抽油杆:SY/T 6585—2003[S].北京:石油工业出版社,2003:8-9.

[7]吴钢中,田丰,张海宴,等.碳纤维复合材料连续抽油杆的特点及应用前景[J].石油机械,2002,30(2):53.

10.3969/j.issn.2095-1493.2017.11.009

朱益飞,高级工程师,1989年毕业于华东石油学院(生产过程自动化专业),从事油田计量与节能新技术新工艺的研究开发与推广应用工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市河口区仙河镇胜利油田孤东采油厂技术质量监督中心,257237。

2017-08-08

(编辑 王古月)