润滑剂润滑机理分析

2018-01-12阮少军费逸伟彭显才刘鸿铭

阮少军 费逸伟 吴 楠 彭显才 刘鸿铭

(空军勤务学院航空油料物资系,江苏 徐州 221000)

在摩擦化学中,常认为润滑剂是指能减少摩擦副之间摩擦或磨损的物质。摩擦副可被视为一对相对运动的摩擦表面,其相对运动过程中,不可避免地会产生摩擦与磨损,摩擦会造成额外的能量浪费,而磨损则会损伤机械设备,甚至会引发安全事故,因此通常在摩擦副之间加入润滑剂来降低界面的摩擦及磨损。

总之,在摩擦副之间加入润滑剂后,摩擦表面会形成润滑膜,润滑膜不仅能避免产生干摩擦,形成具有较低切向阻力及较高法向承载力的界面层[1],还具有防腐、减震、清洗和冷却等功能。

根据不同的工作类型及方式,润滑剂的润滑作用分为流体动压及静压润滑、弹性流体动压润滑、边界润滑、气体润滑、固体润滑及纳米材料润滑。为了深入了解润滑剂润滑的作用机理,本文就不同类型润滑剂的润滑原理作以具体介绍,以期能够对实际工作条件下润滑剂的选用提供理论参考。

1 流体的动、静压润滑

流体动压润滑是指通过流体在楔形间隙流动产生压力,进而形成润滑流体层的一种形式,其实质是摩擦副在运动中被流体分离而不直接接触。一般而言,流体动压润滑的产生必须满足以下三个方面的要求[2]:(1)流体表面有一定的相对运动速度;(2)由大到小的收敛液楔形成于流体表面;(3)流体要有一定的粘度且总的液膜力要大于外载。因此流体动压润滑常适用高速低负荷运行的机械设备。

流体动压润滑的理论基础是雷诺方程,其一维的方程如下所示:

dF/dX是油膜压力F沿着X轴方向变化规律,即压力梯度;v是指表面的滑动速度;H0是油膜的原始厚度;H是油膜的厚度(不同位置有所变化)。

流体动压润滑的原理见图1(a),从图中可以看出,H和H0的厚度不同才会形成收敛的楔形。结合雷诺方程可知若H=H0,则dF/dX在所有x轴方向上的取值都为零,故流体动压润滑亦不会发生。

图1 液体润滑作用机理(a)液体动压润滑作用机理;(b)液体静压润滑作用机理

在一些大型机械上,由于其转速低、负荷高,很难形成流体动压润滑油膜,因此便产生了流体静压润滑的方式。流体静压润滑是指利用外部的液压供油系统和节流阻尼器,向摩擦副之间输送加压的流体(气态或液态),使承载的表面在尚未运动前就被分开的一种润滑形式,其特点是无论在机械设备的启动阶段还是停止阶段均能使接触面间不会发生接触,具有很高的低速承载能力,具体原理如图1(b)示。从图中可以看出,高压泵从底部供压力流体,当流体层的承载力与主轴的载荷平衡时,将轴浮起,压力流体从轴向和周向面流出,由于阻尼作用的存在,压力流体流出受阻较大,从而继续将主轴浮起,当因上下流体空腔压力不等形成的合成承载力和主轴受到的载荷平衡时,便能使主轴在某一位置稳定。

不过虽然这种润滑形式可靠、稳定性高且克服了流体动压润滑的先天性缺陷,但是正常运行中,因始终要保持较高的压力来维持高压泵的运行,造成了很大的浪费,所以目前新设计的大中型球磨机都采用静压浮起、动压工作的动静润滑方式。

2 弹性流体动压润滑

近些年来,在Hertz接触理论和Reynolds润滑理论的基础上,建立了弹性流体动压润滑理论。弹性流体动压润滑是发生在滚动轴承、齿轮中的一种润滑方式,齿轮及轴承的结构和接触详见图2。图中可以看出在滚动摩擦件中,摩擦面的接触是一种滚动的方式,且齿轮之间也是两个有凸起齿峰圆轮之间的滚动,其存在两个明显的特点:一是摩擦面的接触是一种“接触-分离”的形式,所以流体会受到摩擦面的起伏挤压;二是摩擦面的接触面积小,接触点上压力非常高。弹性流体动压会导致:(1)金属发生变形,接触面增大;(2)流体粘度增大,变得粘稠和难以挤出;(3)挤压过程用时短,有部分流体保持。

图2 滚动部件接触示意图(a)径向球轴承的接触;(b)两个齿轮的接触Fig 2 Schematic diagram of rolling element contact(a)contact of radial ball bearing;(b)contact of two gears

齿轮、滚珠、滚动轴承中常存在着弹性流体动压润滑,其作用原理主要是因为接触面积小,负荷大,接触区域总会发生变形,不过这是一种可逆性的弹性形变。在弹性形变区域内,流体的粘度在短时间内剧烈变大,形成极薄的润滑膜,这种润滑膜的作用像固体隔层,能使许多机件在更加严苛的条件下工作,而金属接触面就是依靠这种润滑膜来润滑并防止磨损。

3 边界润滑

边界润滑是一种非常普遍的润滑状态,一般在低速重载或供油不连续的条件下产生,例如轴承、齿轮、活塞环和衬套等界面。从经典的Stribeck曲线中可以看出,边界润滑存在于混合润滑和干摩擦之间,如图3所示。

关于边界润滑的概念,英国的Hardy[1]早在1919年就已经提出了。即摩擦表面上的润滑剂分子形成了排列有序的吸附膜,一般膜厚度在1~50 nm之间。边界润滑膜包括物理吸附膜、化学吸附膜、化学反应膜、沉积膜及固体润滑剂膜。物理吸附膜是由极性分子在固体表面经物理吸附所形成的膜,这种吸附为可逆吸附,当温度升高时,吸附膜会因脱附而失效;化学吸附膜中极性分子与固体表面的作用是靠化学键维持的,为不可逆过程,因此能在高温条件下继续工作;化学反应膜主要是指润滑剂中的活性元素,如S、Cl等直接与摩擦副表面反应而形成的保护膜,这类膜的形成会破坏固体表面,因此又被称作损伤型化学反应膜;沉积膜是指润滑剂中发生组分沉积从而在摩擦副上形成的一类膜,其大都保持原有的化学组成,液体润滑油中的固体添加物大多会形成沉积膜;固体润滑剂膜的形成多种多样,一般可以通过喷涂等方法产生,具体的情况在讨论固体润滑中会作以详细介绍。

图3 stribeck 曲线Fig 3 Stribeck curve

边界润滑过程复杂,因此温度、载荷、速度及润滑剂的物理化学性质等都会对其产生重要影响,具体分析如下:一定温度下,吸附膜会发生脱附,并且摩擦系数也与温度的增加速率成正相关性;温度过高,会导致边界膜形成困难,从而使边界润滑难以形成;高负荷可能会使摩擦副表面温度升高,而引起吸附膜脱附,使得边界膜失效;表面能较大的金属及表面湿润性较好的润滑剂均能促进边界膜的形成;边界膜达到一定的摩擦次数后会失效,不过极限摩擦次数会随着速度的增高而变多,随着载荷和温度的增大而变少。

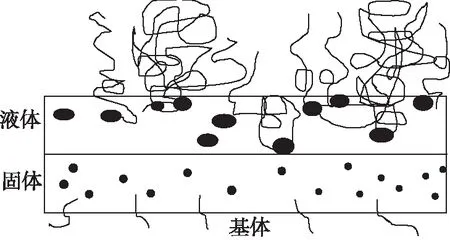

结合上述影响边界膜的因素,可以设想出一个理想化的模型来描述边界膜[3],见图4。从图中不难发现,润滑剂分子以固体膜的形式黏着并吸附在物体表面,而且膜组分可变形、柔软、能分散压力;这种可移动的物质通过提供剪切的层组分来减少压力的表面渗透,并且可移动的活性物质能对粘合组分补充以达到自修复和自复原的作用。

简而言之,边界润滑有以下特征:(1)大部分负荷被直接接触的摩擦表面所承载;(2)摩擦表面上的润滑剂有化学反应的发生;(3)粘度几乎不对摩擦磨损有影响;(4)一般工况多见于低速高负荷的条件;(5)摩擦反应的化学产物对润滑效果有重要作用。

图4 理想化边界润滑膜的模型Fig 4 Idealized boundary lubrication film model 9

4 气体润滑

1854年,气体作为润滑剂被法国的G.Hirm首次提出。1930年以后,由于精密仪器、航空航天、药品、纺织等行业的需求气体作为润滑剂才被普遍使用。气体润滑的出现,被誉为摩擦史上的一次飞跃,不仅是因其极大的节约了能源,而且在高低温及辐射条件下,依然能保证较长的工作寿命和较高的精度[4]。

气体润滑主要分为气体动压润滑和气体静压润滑,在离心式压缩机等高速机械上气体动压润滑已经获得了成功应用,气体动压润滑的原理如图5(a)所示,两个润滑表面成了滑靴,当上表面以一定速度v相对下表面运动时,表面间的滑流体会在黏滞力作用下,产生压力升,进而获得法向的支撑能力。在此过程中,上表面速度v及两表面的夹角必须均存在,才能保证气体动压润滑的形成。

图5 气体润滑作用机理(a)气体动压润滑作用机理;(b)气体静压润滑作用机理Fig 5 Gas lubrication mechanism(a)mechanism of gas hydrodynamic lubrication;(b)mechanism of gas hydrostatic lubrication

虽然气体动压润滑有其独特的优势,但是对于低速运转的设备动压能力比较弱。为了解决这个问题,气体静压润滑应运而生,因其性能可靠、结构简单、不受方向及转速限制,故具有很广阔的应用前景[5]。气体静压润滑的主要工作原理是利用气体的静压,使得接触面由接触变为非接触的方式,按照气体提供静压的方法,可分为自加压式和外加压式气体静压润滑,以外加压气体润滑为例,见图5(b)。其主要特征是通过节流器节流,由外部向轴承加以高压气体,在轴承有一定偏心条件下,产生轴承承载和刚度机制,进而起到支撑载荷的作用,故其关键在于节流器,它决定了轴承的性能好坏。

5 固体润滑

航天技术、原子能等领域的飞速发展,迫切需求一种能够在超高温、超低温、强辐射、超高压、高真空等苛刻条件下工作的新型润滑剂。实践证明,利用固体润滑剂产生的固体润滑效果能满足要求,摩擦副表面间依靠固体润滑剂本身或其具有的低剪切性,来达到减少摩擦和磨损的目的[6],其作用机理见图6。图6(a)为软金属和硬金属的摩擦,可以看出摩擦时硬金属被压入软金属中,造成接触面积增大,使摩擦力变大;图6(b)为硬金属间的滑动,不难发现实际滑动中接触面积并没有变大,但因硬金属本身强度高,所以对磨时,还是会引起摩擦力变大;图6(c)是在硬金属间加入了固体润滑剂,一方面由于固体润滑剂产生的薄膜剪切度小,对摩擦面有一定的粘着力,发生摩擦过程中固体润滑膜很容易转移到对偶材料表面,形成转移膜,这样可使摩擦发生在转移膜和润滑膜之间,减小了摩擦系数,另一方面在此过程中摩擦副表面的接触面积也没有明显增加,二者结合来看均有效地减少了硬金属间的摩擦和磨损[7]。

图6 固体润滑层的润滑作用Fig 6 Lubrication of solid lubricating layer

固体润滑剂包括固体粉末、薄膜、复合材料等,若以原料来分,其可分为无机物类、有机物类、金属化合物类和软金属类。目前我国常用的固体润滑剂有石墨、二硫化钼、聚四氟乙烯及尼龙等。虽然固体润滑取得了广泛的应用,但它也存在许多缺点,例如无冷却作用,易磨损和脱落等。所以,在具体的应用中,应该针对不同的工况,采取一切措施,尽可能的发挥出固体润滑剂的润滑作用。

6 纳米材料润滑

在80年代初发展起来的纳米材料是指在三维空间中至少有一维处于纳米尺寸(0.1~100 nm)或是由它们作为基本单元构成的材料,因其尺寸极小、性能奇特,故被称为跨世纪的新材料。随着纳米材料研究的不断深入,用纳米材料作为添加剂来抗磨减摩及提高润滑油的承载能力,显示出了广阔的应用前景。有研究表明,工况条件不同的基础油或脂中,加入种类和含量不同的纳米材料,可以在滚动的表面形成一层纳米薄膜,有效的改善摩擦副的摩擦特性[8]。

作为润滑油添加剂的纳米材料,其可选种类已经从纳米单质粉体发展到纳米氧化物、硫化物、碳酸盐、聚合物的纳米微球等。有关两种或两种以上的复合纳米颗粒研究的研究如表1所示,在表1中对不同的纳米材料分别采取极压性能、减摩率和抗磨率来进行综合对比[9]。

从表1中不难看出,抗磨、减摩效果较好的是纳米单质粉体,盐类、硫化物和氢氧化物的较差而碳酸钙最差,金刚石、Ni和Cu的减摩性能比较好,分别为52.4、53.6、45%;抗磨性能最好的分别为Ni和Cu,其抗磨率为85.7、44%;极压性能改善效果最好是Cu,其极压性能改善率高达119%。对于软金属纳米材料在减摩及抗磨方面表现优异的原因,研究者普遍认为是软金属在摩擦副表面形成了转移膜,从而保护了金属。

至于纳米材料的润滑机理,可以从以下几个方面理解:(1)纳米材料粉末近似起“球轴承”的作用,主要因为其形态近似球形且晶粒有位错畸变现象,当有剪切外力作用时,会使晶格发生滑移,所以在接触面可有类似轴承的作用;(2)纳米材料颗粒高温重载条件下,易被压平形成滑动体系;(3)纳米材料颗粒能有效填补磨损部位,具有平整摩擦副表面的功能;(4)纳米材料在摩擦中经化学或物理作用,可形成沉积膜或强化层,增强了摩擦副表面的耐磨性。

表1 不同种类纳米材料摩擦学性能比较Table 1 Comparison of tribological properties of different kinds of nanomaterials

注:1)f为减摩率,f/%=(f载体油-f载体油+纳米添加剂)/f载体油×100%;2)WSD为抗磨性能提高率,WSD%=(WSD载体油-WSD载体油+纳米添加剂)/WSD载体油×100%;3)Pa为极压性能改善率,Pa%=(Pa载体油+纳米添加剂-Pa载体油)/Pa载体油×100%。

7 结 语

利用润滑剂润滑是人们用来减少摩擦及磨损的重要措施和手段,在工业生产应用中意义重大,特别是不同的机械设备及工况条件下能否恰当的选用合适的润滑方式,对润滑剂润滑效果的发挥至关重要。因此掌握不同类型润滑剂的润滑作用机理,有助于深刻理解不同润滑剂的适用范围,能够为下一步不同工作条件下润滑剂及润滑方式的选择上奠定相关的理论基础。

[1] 温诗铸.润滑理论研究的进展与思考[J].摩擦学学报,2007,27(6):497~502.

[2] 梁永绯,吴长忠.球磨机主轴承的动静压润滑[J].山东建材,2003,24(3):30~32.

[3] 邓志诚,林军.边界润滑探究[J].广州科技,2006,157:41~42.

[4] 刘燕霞,朱宇姝,汪先明.气膜润滑及其应用[J].江西科学,2002,20(3):174~178.

[5] 余建平,宋鹏云.静压气体润滑机械密封技术研究进展[J].液压气动与密封,2007,4:21~23.

[6] 肖兵,毛鹏翔.固体润滑的应用[J].建筑机械,2007:97~98.

[7] 付青峰,曹美蓉,周爽.硫化物固体润滑涂层的研究现状[J].热处理技术与装备,2014,35(1):34~37.

[8] 夏新涛,汤洁,樊成娥.滚动轴承的纳米材料润滑技术[J].轴承,2004,9:37~39.

[9] 贾华东,柳刚,范荣焕.纳米材料作为润滑添加剂的研究回顾及目前的发展动向与展望[J].2006,3:181~186.