钛合金螺旋扁管换热器流阻与传热性能实验研究

2018-01-12董新宇毕勤成贺宇峰王腾桂淼

董新宇, 毕勤成, 贺宇峰, 王腾, 桂淼

(1.西安交通大学动力工程与多相流国家重点实验室, 710049, 西安; 2.西安建筑科技大学环境与市政工程学院, 710055, 西安)

钛合金螺旋扁管换热器流阻与传热性能实验研究

董新宇1, 毕勤成1, 贺宇峰2, 王腾1, 桂淼1

(1.西安交通大学动力工程与多相流国家重点实验室, 710049, 西安; 2.西安建筑科技大学环境与市政工程学院, 710055, 西安)

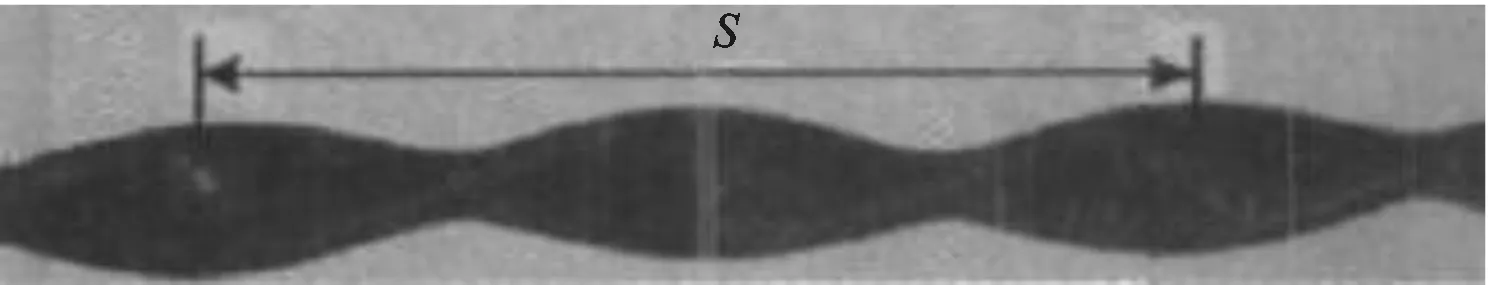

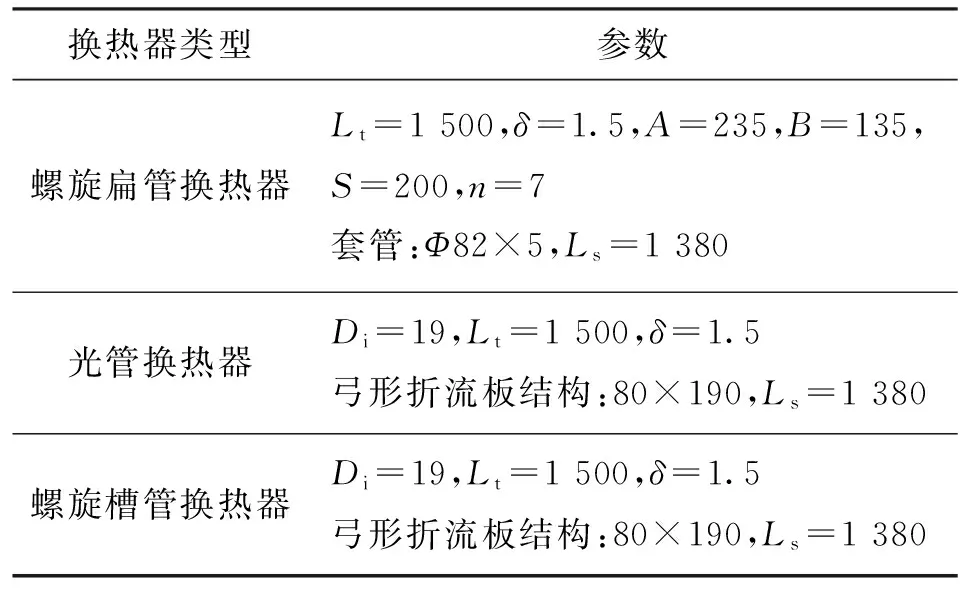

为研究钛合金螺旋扭曲扁管换热器壳侧选用高黏度导热油的传热规律,对钛合金螺旋扁管换热器的壳侧在层流(Re<2 000)与过渡流(2 000 螺旋扁管换热器;层流;过渡流;实验 在石油、化工、动力、电力等行业,多数采用油类作为换热器的传热介质,此类传热介质具有高黏度、Pr较大。降低传热设备的质量以及减少体积可节省能耗,但为保证工业持续高效运作,对此类换热器力求强化换热[1]。管壳式换热器是各类换热器中应用最为广泛的,分为管程强化传热技术和壳程强化传热技术[2-4]。其中,螺旋扁管是一种新型的强化传热元件[5],流体在管内外流动时,因受到离心力而周期性地改变流动速度与方向且引起二次流动,对管内外两侧都具有强化作用,并具有应用范围广、易加工等优点,受到了我国学者的广泛关注[6]。 最早是瑞典和前苏联的一些学者开展了对螺旋扭曲换热器的传热与流动阻力的研究[7-11],而在国内,许多学者也开始了一系列对螺旋扭曲换热器的传热特性和基础理论的研究[12-15],但多数为模拟研究,缺少实验数据印证。盘彩美、管屏等人对螺旋扭曲管的管外湍流传热特性进行了数值模拟[16-17];杨留等人用数值模拟了螺旋扭曲管的传热与压降性能[18];孟继安等人模拟了管内湍流的传热性能[19];张杏祥等人对螺旋扭曲管内湍流进行了实验研究并给出了相应的努塞尔数和阻力系数的关联式[20]。然而,对螺旋扁管换热器采用高Pr的流体介质传热特性实验研究较为稀少,尤其是对具有腐蚀性、高黏度的油类换热介质的研究较少。 钛合金因具有质量轻、强度高、耐腐蚀、耐热性能高等特点广泛应用于各个领域,在航空、航天、航海领域具有较大的应用前景。本文研究钛合金螺旋扁管换热器在层流与过渡流范围内的传热与流阻特性,并与螺旋槽管和光管换热器对比,为工程设计和应用提供数据参考和理论依据。 实验选用导热油-去离子水为传热介质,研究钛合金螺旋扁管换热器壳侧在层流与过渡流状态下的传热和流阻特性,并与钛合金光管换热器和钛合金螺旋槽管换热器进行对比分析。图1是传热实验系统,主要由实验段、水循环系统、油循环系统、预热系统、冷却系统、数据采集系统等组成。 图1 实验系统示意图 管侧为冷流体,工质为去离子水,其硬度为0,电导率小于50 μS/m,可保证受热管壁面不会结垢、不腐蚀。去离子水由水箱流出,经离心水泵升压送至实验段,与导热油换热后再经过冷却塔后返回水箱。壳侧为热流体,工质为THERMINOL型合成导热油。其由油箱流出,经离心油泵升压送至油加热器进行升温,通过调节加热功率使流出预热段的油温达到实验工况温度,随后流入实验段与管内去离子水进行换热。分别在两台离心泵出口设置了一个旁路,通过阀门调节管内和管外流体流量,采用西门子质量流量计(型号:CMF200;量程:0~54 t/h;精度:±0.1%)分别测量水路流量和油路流量。在实验段的进出口分别安装混合装置并设置温度测点和压差测点,采用高精度的T型铠装热电偶(量程:0~150 ℃;精度:I级)和Rosemount 3051型压差传感器(型号:3051CD;量程:0~200 kPa;精度:0.1%)分别测量进出口处工质的温度和压差。实验中所有数据采集由Schlumbeger公司生产的Solarton IMP3595分散式数据采集板(型号:35951C)完成,其与工控机相连,可实时显示并完成记录。 (a)光管和螺旋槽管换热器示意图 (b)螺旋扁管换热器示意图 (c)螺旋扁管示意图图2 3种换热器结构示意图 实验共有3种换热器样品,一种套管换热器即钛合金螺旋扁管套管换热器,两种管壳式换热器即钛合金螺旋槽管、钛合金光管换热器,如图2所示。其中3种换热器的内部分别有相同规格的7根管子呈叉排方式布置,管壳式换热器的壳侧布置有方形折流板,具体参数如表1所示。 表1 换热器结构参数 mm 注:Di为管外径;Lt为管长;Ls为首-末折流板距离;δ为厚度;A为螺旋扁管横截面长轴;B为螺旋扁管横截面短轴。 实验研究中,管侧即水侧进口温度保持不变,研究壳侧在层流时,壳侧导热油的进口温度维持在50 ℃;研究壳侧在过渡流时,壳侧导热油的进口温度维持在107 ℃。具体额定工况见表2。 表2 实验主要参数 实验测量参数都是在一定时间的稳定状态(即热平衡在+5%以内)下的平均值,去离子水和导热油物性参数的定性温度均为进出口的平均值,具体过程如下。 先求换热器的对数平均温差,再求出管侧吸热量与壳侧放热量之和的平均值即为总换热量,最后利用牛顿冷却公式计算壳侧传热系数。 对数平均温差 (1) 式中:Tw,in、Tw,out分别是去离子水进、出口温度;To,in、To,out分别是导热油进、出口温度。 分别求管内外的换热量,求取平均值,即为总换热量 Qw=mwcp,w(Tw,out-Tw,in) (2) Qo=mocp,o(To,in-To,out) (3) (4) 式中:Qw是去离子水的吸热量;mw是去离子水的质量流量;cp,w是去离子水的比定压热容;Qo是导热油的放热量;mo是导热油的质量流量;cp,o是导热油的比定压热容。 求总传热系数,其中传热面积以外表面为准 (5) 式中:Q是总传热量;A0是以管外侧为基准的传热面积;ΔTm是对数平均温差。 用威尔逊法求管外传热系数,由于实验管壳均为新加工,且使用时间短,因此可忽略污垢热阻 (6) do=(4R2-7AB)/(2R+7(1.5(A+B)/2- ((A+B)/2)1/2)) (7) (8) 式中:do、di分别是壳侧当量直径和管侧当量直径;λ是钛合金导热系数;hw是管内传热系数;ho是管外传热系数。 壳侧流体阻力系数用Darcy-Weisbach公式计算 (9) 式中:f是阻力系数;Δp是壳侧压降;ρ是导热油的密度;l是壳侧长度;u是壳侧流速。 实验不确定度由下式计算 (10) 式中:xj、δxj分别是每个独立参数和它的不确定度。根据实验设备计算得出本实验换热量、质量流速、总传热系数的误差分别为1.3%、0.099%、1.91%。 3种换热器的壳侧压降随Re变化情况如图3所示,3种换热器的壳侧压降均随Re的增大而增大,钛合金光管与螺旋槽管装有折流板的管壳式换热器的壳侧压降均要大于螺旋扁管换热器,且是扁管换热器的2~4倍左右。 图3 层流时壳侧压降随Re的变化 根据Darcy-Weisbach公式,计算螺旋扁管的阻力系数并进行线性回归拟合,得到螺旋扁管换热器的壳侧阻力系数关联式为 f=60.62Re-0.982 56 500 与光管层流的经典阻力系数公式f=64/Re的对比结果如图4所示,拟合公式与经典公式的最大拟合误差均是±10%,说明螺旋扁管阻力系数在层流状态下可采用经典公式计算。 图4 层流时f的实验值与计算值对比结果 图5分别是螺旋槽管、光管、螺旋扁管换热器的壳侧Nu随Re的变化情况。由图可知,3种换热器壳侧Nu随着Re的增大而增大,但随着管侧流速增大,Nu变化不明显,说明3种换热器的热阻主要集中在壳侧。螺旋槽管换热器的Nu最大,螺旋扁管换热器的Nu最小。这是由于螺旋扁管换热器壳侧没有折流板,流体纵向冲刷管束,因此在不考虑忽略阻力的情况下,两种管壳式换热器的强化换热要优于螺旋扁管换热器。 图5 层流时壳侧Nu随Re的变化 根据实验数据,对钛合金螺旋扁管的壳侧Nu拟合,得到Nu的实验关联式为 Nu=0.017 622(RePr)0.661 67(d/l)1/3· (μf/μw)0.14(A/B)1.642 14(do/s)0.231 98 500 由图6a可知,Nu的最大拟合误差为±10%。由图6b可知,经典Sieder-Tate层流公式的最大拟合误差为±30%。将拟合公式与经典公式对比发现:螺旋扁管换热器的壳侧Re、Pr以及管束尺寸A/B对壳侧Nu影响较大。 (a)拟合公式与实验值的比较 (b)经典公式与实验值的比较图6 层流时Nu的实验值与计算值对比结果 强化传热的众多措施中往往伴随着阻力增加,使得运行的泵或风机等动力消耗增加,因此强化传热同时需要考虑阻力损失,综合评价换热器的传热性能。本次实验采用单位压降传热系数即h/Δp来评价两种换热器壳侧的综合强化传热性能。 钛合金螺旋扁管换热器与两种管壳式换热器的单位压降传热系数h/Δp随Re的变化情况如图7所示,在综合考虑阻力的作用下,螺旋扁管换热器的强化传热性能远远好于两种管壳式换热器,其h/Δp是螺旋槽管换热器的1.7~2.5倍、光管换热器的2.3~4倍,且螺旋扁管换热器壳侧在层流时,Re越小,强化传热性能越好。 图7 层流时h/Δp随Re的变化 图8是3种换热器壳侧压降随Re的变化情况。由图可知,过渡流时,两种管壳式换热器的压降也大于螺旋扁管换热器且为其3~13倍左右。根据实验数据,对过渡流时螺旋扁管的阻力系数进行拟合,得到阻力系数关联式为 f=106.68Re-1.07(A/B)2.588 54 2 000 拟合公式的最大拟合误差为±15%。 图9分别是螺旋槽管、光管、螺旋扁管换热器壳侧Nu随Re的变化情况。由图可知,两种管壳式换热器的Nu比螺旋扁管换热器的大,且为螺旋扁管换热器的5~10倍。不考虑阻力的情况下,两种管壳式换热器强化传热效果更好。同时根据实验数据,对螺旋扁管在过渡流的Nu进行拟合,得到Nu的实验关联式为 Nu=0.157 6Re0.598 27Pr0.302 29(A/B)-1.024 09 Nu的实验值与计算值的对比如图10a所示,可知最大拟合误差为±10%,其与经典对流传热方程(管内紊流)的比较结果如图10b所示,其最大误差在25%~30%之间。 图9 过渡流时壳侧Nu随Re的变化 (a)拟合公式与实验值的比较 (b)经典公式与实验值的比较图10 过渡流时Nu的实验值与计算值对比结果 3种换热器壳侧在过渡流时的强化传热性能采用单位泵功传热系数即h/(Δpqv)指标来综合评价。由图11可知,螺旋扁管换热器的h/(Δpqv)远远大于两种管壳式换热器,约为其3~5倍。同时,螺旋扁管换热器在过渡流时,壳侧Re越小,强化传热性能越好。 图11 过渡流时h/(Δpqv)随Re的变化 对钛合金螺旋扁管换热器壳侧在层流与过渡流状态下流阻与传热性能进行研究。螺旋扁管换热器在层流和过渡流时的综合强化传热指标均优于螺旋槽管换热器与光管换热器,具有较好的强化传热性能,且当壳侧雷诺数越小时,螺旋扁管换热器的强化性能越好。根据实验数据,对螺旋扁管换热器壳侧在层流与过渡流时的阻力系数与努塞尔数进行拟合,其阻力系数最大拟合误差分别为±10%、±15%,努塞尔数最大拟合误差均是±10%。这说明拟合结果与实验值较为符合,工程中误差在±20%以内均可接受。本实验为工程上换热器的改造与设计提供了理论依据。 [1] 杨荔, 李志信. 扭曲椭圆管层流换热的数值研究 [J]. 工程力学, 2003, 20(5): 144-148. YANG Li, LI Zhixin. Numerical simulation of laminar flow and heat transfer in twisted elliptic tube [J]. Engineering Mechanics, 2003, 20(5): 144-148. [2] RAINIERI S, PAGLIARINI G. Convective heat transfer to temperature dependent property fluids in the entry region of corrugated tubes [J]. International Journal of Heat and Mass Transfer, 2002, 45(22): 4525-4536. [3] SARMA P K, SUBRAHMANYAM T, KISHORE P S, et al. Laminar convective heat transfer with twisted tape inserts in a tube [J]. International Journal of Thermal Sciences, 2003, 42(9): 821-828. [4] DONG Q W, WANG Y Q, LIU M S. Numerical and experimental investigation of shellside characteristics for RODbaffle heat exchanger [J]. Applied Thermal Engineering, 2008, 28(7): 651-660. [5] 高学农, 邹春华, 王端阳, 等. 高扭曲比螺旋扁管的管内传热及流阻性能 [J]. 华南理工大学学报(自然科学版), 2008, 36(11): 18-26. GAO Xuenong, ZOU Chunhua, WANG Duanyang, et al. Heat transfer and flow resistance properties in twisted oblate tube with large twist ratio [J]. Journal of South China University of Technology (Natural Science Edition), 2008, 36(11): 18-26. [6] GAO B, BI Q C, NIE Z S, et al. Experimental study of effects of baffle helix angle on shell-side performance of shell-and-tube heat exchangers with discontinuous helical baffles [J]. Experimental Thermal and Fluid Science, 2015, 68: 48-57. [7] ZACHAR A. Analysis of coiled-tube heat exchangers to improve heat transfer rate with spirally corrugated wall [J]. International Journal of Heat and Mass Transfer, 2010, 53(20): 3928-3939. [8] ROUSSEAU P G, VAN ELDIK M, GREYVENSTEIN G P, et al. Detailed simulation of fluted tube water heating condensers [J]. International Journal of Refrigeration, 2003, 26(2): 232-239. [9] DZYUBENKO B V, ASHMANTAS L A, DREITSER G A, et al. Unsteady-state heat transfer and mixing of a heat carrier in a heat exchanger with flow twisting [J]. International Journal of Heat and Mass Transfer, 1985, 28(4): 867-877. [10] VILEMAS Y V, DZYUBENKO B V, SAKALAUSKAS A B. Investigation of flow structure in heat exchanger with helically twisted tubes [J]. Power Engineering, 1980, 18(4): 116-123. [11] DZYUBENKO B V. Influence of flow twisting on convective heat transfer in banks of twisted tubes [J]. Heat Transfer Research, 2005, 36(6): 449-459. [12] MUSHABBAB A. Design and operate a fouling monitoring device to study fouling at twisted tube [D]. Dhahran, Kingdom of Saudi Arabia: King Fahd University of Petroleum & Minerals, 2007: 96-135. [13] AL-HADHRAM L M, AHMAD A, AL-QAHTANI A. Performance analysis of heat exchangers of an existing naphtha hydrotreating plant: a case study [J]. Applied Thermal Engineering, 2010, 30(8): 1029-1033. [14] 张银潇, 李科群, 吴辉, 等. 螺旋椭圆扭曲管换热与流阻特性的数值模拟 [J]. 能源技术, 2010, 31(6): 315-321. ZHANG Yinxiao, LI Kequn, WU Hui, et al. Numerical simulation on heat transfer and pressure study in spiral oval twisted tube [J]. Energy Technology, 2010, 31(6): 315-321. [15] 刘敏珊, 宫本希, 董其伍. 螺旋扁管的换热性能研究 [J]. 石油机械, 2008, 36(2): 22-25. LIU Minshan, GONG Benxi, DONG Qiwu. Research on exchanger performance of spiral oval twisted tube [J]. China Petroleum Machinery, 2008, 36(2): 22-25. [16] 盘彩美, 王文昊, 崔晓钰. 螺旋扭曲椭圆管换热器壳程数值模拟 [J]. 能源研究与信息, 2011, 27(2): 99-104. PAN Caimei, WANG Wenhao, CUI Xiaoyu. Numerical simulation of shell-side heat transfer in the spiral elliptical-tube heat exchanger [J]. Energy Research and Information, 2011, 27(2): 99-104. [17] 管屏, 方安涛, 卢玫. 螺旋扭曲扁管管外传热性能数值模拟 [J]. 轻工机械, 2016, 34(6): 16-20. GUAN Ping, FANG Antao, LU Mei. Numerical simulation on heat transfer performance of laminar flow outside twisted oval tube [J]. Light Industry Machinery, 2016, 34(6): 16-20. [18] 杨留, 朱冬生, 李霞, 等. 扭曲管换热器壳程传热与压 降性能的数值模拟 [J]. 石油化工设备技术, 2014, 42(4): 32-36. YANG Liu, ZHU Dongsheng, LI Xia, et al. Numerical simulation of shell side heat transfer and pressure drop characteristics of twisted tube heat exchanger [J]. Chemical Engineering, 2014, 42(4): 32-36. [19] 孟继安, 李志信, 过增元, 等. 螺旋扭曲椭圆管层流换热与流阻特性模拟分析 [J]. 工程热物理学报, 2002, 23: 118-120. MENG Jian, LI Zhixin, GUO Zengyuan. Simulation and analysis on laminar flow and heat transfer in twisted ellipse-tube [J]. Journal of Engineering Thermophysics, 2002, 23: 118-120. [20] 张杏祥, 魏国红, 桑芝富. 螺旋扭曲换热器传热与流阻性能试验研究 [J]. 化学工程, 2007, 35(2): 18-25. ZHANG Xingxiang, WEI Guohong, SANG Zhifu. Experimental research of heat transfer and flow friction properties in twisted tube heat exchanger [J]. Chemical Engineering, 2007, 35(2): 18-25. ExperimentalResearchontheFlowFrictionandHeatTransferPerformanceinTitaniumAlloyTwistedTube DONG Xinyu1, BI Qincheng1, HE Yufeng2, WANG Teng1, GUI Miao1 (1. State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. School of Environmental and Municipal Engineering, Xi’an University of Architecture & Technology, Xi’an 710055, China) To study the heat transfer performance at the shell side of the titanium alloy spiral twisted tube heat exchanger with high viscosity heat transfer oil, experimental research was conducted on the laminar flow (Re<2 000) and transition flow (2 000 twisted tube heat exchanger; laminar flow; transition flow; experiment 2017-05-27。 作者简介: 董新宇(1990—),男,博士生;毕勤成(通信作者),男,教授。 时间: 2017-10-18 网络出版地址: http:∥kns.cnki.net/kcms/detail/61.1069.T.20171018.1630.008.html 10.7652/xjtuxb201801003 TK47 A 0253-987X(2018)01-0014-06 (编辑 荆树蓉)1 实验装置与方法

1.1 实验系统

1.2 实验参数

2 实验数据处理

3 层流时壳侧流阻及传热特性

3.1 流阻特性

3.2 传热特性

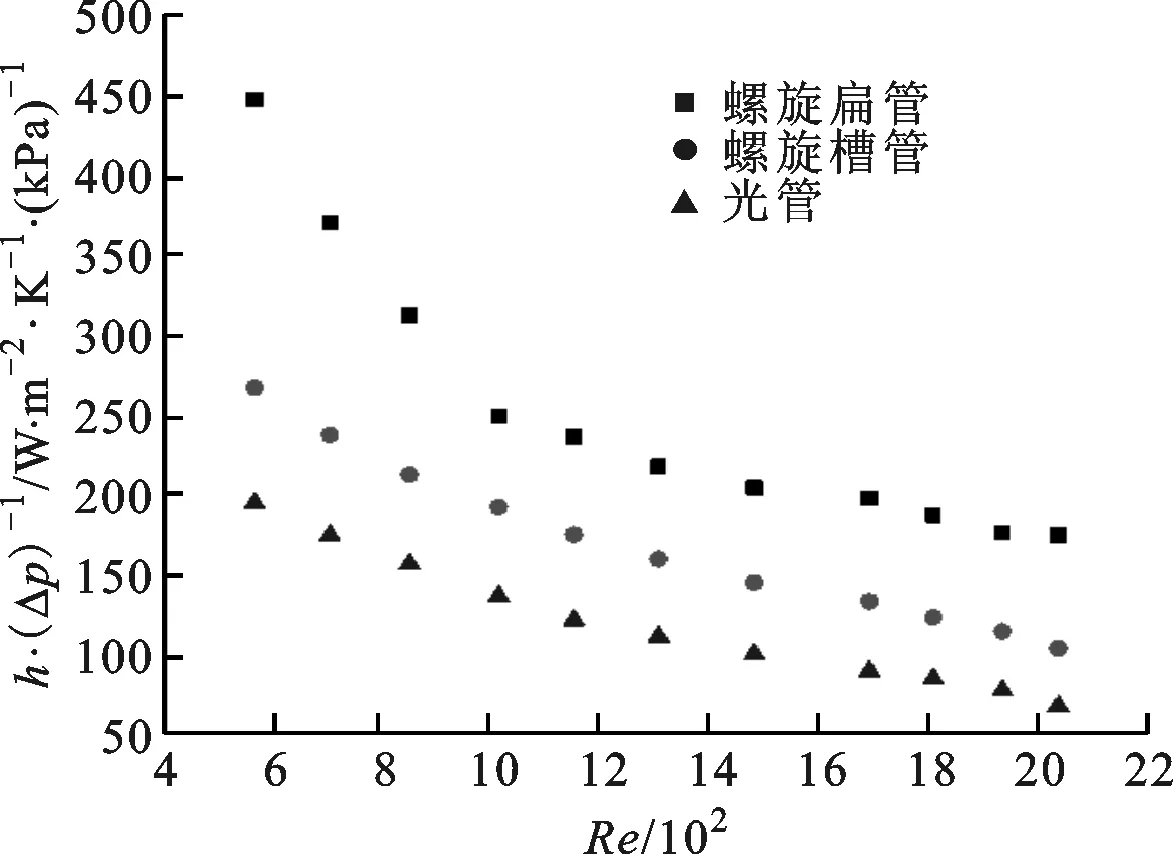

3.3 综合评价

4 过渡流时壳侧流阻与传热特性

4.1 流阻特性

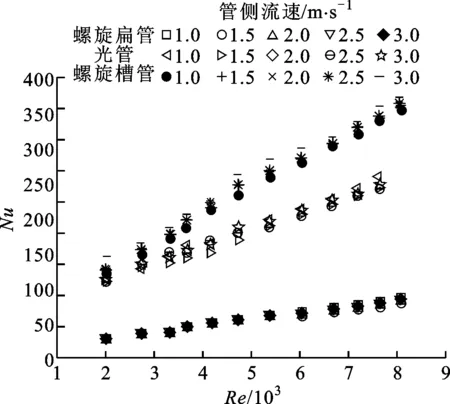

4.2 传热特性

2 000

4.3 综合评价

5 结 论