全氧燃烧技术在金属再生中的创新应用

2018-01-11液化空气中国投资有限公司彭火香潘跃进褚晓雯

文/液化空气(中国)投资有限公司 彭火香 潘跃进 褚晓雯

全氧燃烧技术在金属再生中的创新应用

Innovative application of oxygen combustion technology in the metal regeneration

文/液化空气(中国)投资有限公司 彭火香 潘跃进 褚晓雯

本文概述了全氧燃烧技术的特点,分析了与传统燃烧方式的区别,进而列举了该技术在再生金属熔炼中的应用案例。通过案例看出,通过采用了全氧燃烧技术后,再生金属的熔炼在节能减排,生产效率等方面有明显的提升。

全氧燃烧,二氧化碳减排,节能降耗

近年来我国经济保持了快速增长,尤其工业的发展速度惊人;另外,人们的生活水平也随之提高。相对应的是工业废弃物和生活废弃物急速增加,这对能源需求和环境保护提出了巨大的挑战。作为环保措施的资源再生行业近年来也是取得了非凡的成就。资源再生过程中的环保也是人们日益关注的话题。

近年来,我国生态环境污染事件不断增长,呈现波及范围广、影响人群多、持续时间长等特点。资源再生中的环保问题得到了政府和社会的高度关注,国家亦将节能环保指标作为强制性要求。此外,面对国内能源总体价格持续走高的现状,工业生产企业同时也面临着能源价格、特别是化石能源价格上涨带来的成本压力。双重压力下,节能减排已是行业共识。

十九大报告中,国家提出要建设美丽中国,推进绿色发展、清洁生产,为工业生产活动提出了更高的要求、也注入了新的动力。在资源再生的过程中减少“三废”排放,提高能源利用以符合国家战略。全氧燃烧即是针对资源再生火法工艺的一个很好的技术,自引入国内以来,其先进的技术和在玻璃熔炼、再生金属冶炼和材料处理等多个行业的创新应用,不断受到政府、行业专家和业内企业的高度认知和好评。

一、全氧燃烧技术的创新性

(一)传统燃烧的概念

燃烧是日常生活及生产中常见的现象。燃烧的本质是指可燃物与氧化剂发生的一种发光、放热的剧烈的氧化反应,主要目的是利用其产生的热量。传统燃烧现象由三大要素构成:可燃物、着火点(能量)和助燃物,燃烧过程中需要鼓风或裸露在空气中进行。助燃物主要是空气,而真正起到助燃作用的,是空气中的氧气(约占空气的20%)。以常见的天然气燃烧为例,通过反应方程式可以看清燃烧的原理及产物:

天然气作为可燃物,燃烧1立方米的CH4,在能量(点火/放电)的作用下与空气中的氧气发生反应,生成二氧化碳和水,同时产生约8600大卡的热量。伴随这一过程产生的火焰温度最高可达1800℃。但与此同时,N2却从室温升高到烟气排放温度。以烟气排放温度为950℃计算的话,N2为主的烟气排放带走的热量超过CH4燃烧产生热量的50%,造成能源浪费。同时氮气在高温环境下易和氧气发生反应生成NOx,它与CO2共同构成了对大气环境造成污染的两大主要污染源。由于助燃风量大,烟气将携带窑炉中原材料的颗粒物并排出,是大气颗粒物污染的一个来源。目前,在冶炼、玻璃、水泥等行业中,熔窑大多采用空气—燃料燃烧系统。

(二)全氧燃烧技术原理及特性

全氧燃烧技术最早于上世纪80年代应用于冶金及玻璃工业领域,是一项成熟的节能减排技术。其基本原理是用高纯度的氧气(>90%)完全替代传统的空气作为氧化剂参与燃烧。以天然气燃烧为例,全氧燃烧的反应方程式如下:

对比传统空气助燃反应方程,全氧燃烧消除了空气带入的大量N2。

由于避免了N2混入燃烧过程,全氧燃烧对比传统空气助燃具有如下主要特点:

1、燃烧效率提高超过30%,节约能源,减少CO2排放

工艺生产中,燃烧产生的热量主要用来加热目标物。燃烧中由于没有N2加入到燃烧工艺里,空气助燃中氮气带走的近50%的热量将会节省下来。而加热同样的物体,CH4的消耗量将减少高达50%,从而实现节约能源,减少CO2排放。

2、燃烧后的气体产物将减少80%(体积量),NOx等污染物的排放减少

没有N2参与整个燃烧过程,最终产生的烟气量将会减少80%,极大的减少了生产后端污染物的排放。

3、火焰温度可达2800℃,提高以辐射为主的传热效率。

(三)液化空气的全氧燃烧技术

液化空气中国于2008年将集团的全氧燃烧技术引进国内,根据国内市场和客户的具体需求,因地制宜地开发了相应的技术。目前,在中国已经有近50套窑炉采用了液化空气的全氧燃烧技术。这些行业分布在玻璃熔炼、铜回收、铝熔炼和再生铅等行业,均实现了显著的节能减排效果。

全氧燃烧整体解决方案主要由以下三部分组成:

1、流量控制阀组

该阀组分为氧气及天然气两大部分,主要用于执行氧气及天然气流量的自动控制,气体配比和紧急状态下的自动切断。由差压变送器,压力变送器及控制阀组成的气体流量控制结构能精确的执行来自控制系统的指令,实现氧气及天然气流量的全自动控制和稳定配比关系。

2、电气控制系统

控制系统提供的HMI操作界面相对于传统控制器更加直观、友好,操作直观简便,控制精确。系统控制程序包括管路安全控制系统和氧气天然气流量控制系统。

3、全氧燃烧器

全氧燃烧器是整套技术的核心,需要根据不同工艺及窑炉设备的需求来匹配燃烧器的结构。液化空气针对不同行业研发出不同的全氧燃烧器,如应用于玻璃行业的ALGLASS 燃烧器有8款不同的燃烧器;在钢铁行业,有用于电弧炉的炉壁氧枪、超音速射氧枪和用于钢包烘炉的ALJET等;应用于再生有色金属冶炼的ALJET氧枪和ALBATCH氧枪等。各种氧枪结构不同,特别注重燃烧与熔炼工艺的匹配和提高燃料的燃烧效率。

二、全氧燃烧技术在国内的应用案例

全氧燃烧技术的诸多优点正在被国内众多再生金属企业认知和接受,液化空气始终致力于将其在全球范围内得到成熟应用的全氧燃烧技术及相关设备引入国内,根据国内客户的特点和需求开发更具附加值的全氧燃烧整体解决方案。

案例一:再生铜熔炼案例

2013年,山东东营某铜业有限公司率先在国内引入先进的反射炉全氧燃烧解决方案。该客户主要产品是再生铜阳极板,产品主要应用于高铁列车等行业。他们在再生铜熔炼工艺中使用空气助燃。传统的空气助燃技术烟气排放量和燃料的消耗较大,熔炼效率相对低。

该公司在其某100t反射炉安装了2套ALJET圆火焰全氧燃烧器及控制系统后,取得了显著的节能减排效果(数据见表1)。该公司于2014年年底完成全部六台反射炉进行全氧技术改造。

可以通过以下对比了解全氧燃烧带来的益处。

1、能源节约及CO2减排

下图是该公司的工艺记录,包含有工艺时间、天然气耗量等。其中上图为全氧燃烧条件下,下图为空气燃烧。

全氧燃烧工艺记录

从记录可见,采用全氧燃烧技术后,每炉生产工艺时间从26小时减少到约22小时;天然气耗量从7787m3/炉减少到3250m3/炉,天然气节约超过50%,折算到每吨阳极铜产品消耗量从78m3降到33m3。

空气燃烧工艺记录

由于天然气消耗减少,生产每吨产品产生的CO2也显著减少。如前所述,该公司随后将全部炉子改成了全氧燃烧工艺。该公司每年生产约10万吨阳极铜,以下是年数据的综合折算比较:

2、生产环境的改善

再生铜熔炼(年产10万吨) 空气助燃 液空全氧燃烧 比较天然气耗量(万m3) 780 330 节约58%C02 排放(万吨) 1.6 0.6 减排1万吨

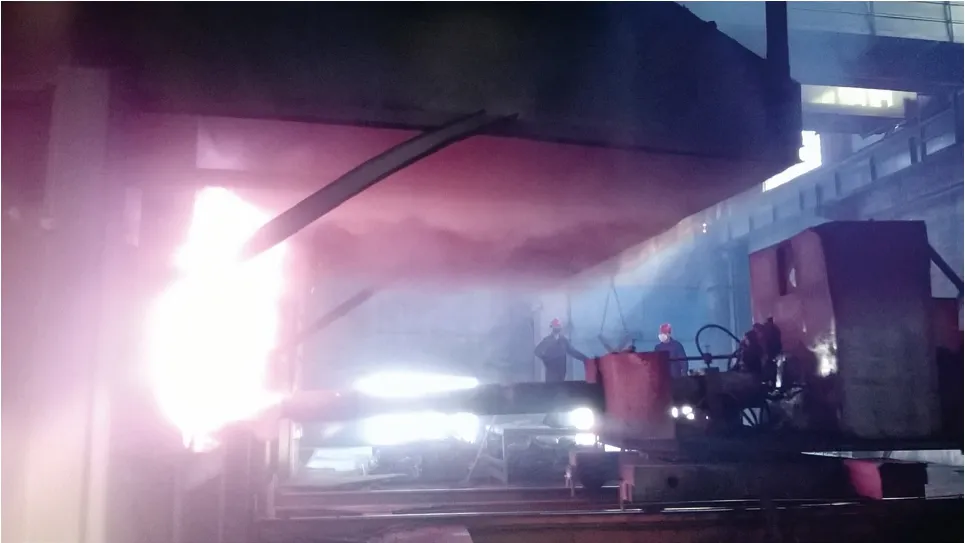

采用全氧燃烧技术后,由于没有了大量空气鼓入熔炼炉中,使得熔炼炉的炉内压力得到了很好控制。这易于在生产过程中根据不同工艺期控制不同的炉内压力,提高生产产品质量,改善操作环境。下面图片就是客户加料时的对比图片;

全氧燃烧加料

空气燃烧加料

从上图可以看出,采用全氧燃烧后,烟气量明显减少,现场操作人员的工作环境明显改善。

全氧燃烧系统在客户现场的安装见下图。

ALJET全氧燃烧系统

案例二:再生铅熔炼案例

2014年,河北某科技有限公司一台再生铅熔炼炉采用了全氧燃烧系统。液空为该公司每台熔炼炉配置2支ALJET-VM变动量全氧燃烧器,最大功率2MW,及相应的控制阀组和控制系统。在第一台设备运行交付后,该公司将剩余5台熔炼炉改用了全氧燃烧系统。

以下是部分运行数据比较。

空气燃烧 全氧燃烧每炉时间(h) 8 6 产能增加30%天然气耗量(m3/吨产品) 120 52 节约56%烟气量减少 80%

由于采用了全氧燃烧,该客户每年CO2减排达到8000吨。

案例三:再生铝熔炼案例

2014年,河北某铝业有限公司就其一台铝熔炼炉采用了全氧燃烧系统,该熔炼炉配用了2支ALBATCH-VM变动量全氧燃烧器,最大功率2MW,及相应的控制阀组和控制系统。采用全氧燃烧后每年CO2减排近1000吨。目前该公司其它炉子也改造成了全氧燃烧。交付运行后的数据如下:

空气燃烧 全氧燃烧熔炼周期(小时) 8 6.5 产能增加19%天然气耗量(m3/吨产品) 70(蓄热式燃烧器) 43 节约38.5%烟气量减少 83%

全氧燃烧炉内火焰

安装在炉子上的全氧燃烧器

三、结束语

全氧燃烧技术的燃烧效率高、传热迅速,节能减排效果显著。该技术尤其适用于再生金属的冶炼、玻璃行业的各类高温熔化/熔炼炉。为资源再生行业的环保生产提供了很好的工艺。