汽车用刹车片质量安全状况分析

2018-01-11潘争光陈丰云张杰妮

潘争光,陈丰云,张杰妮

(湖北省产品质量监督检验研究院,湖北武汉 430061)

汽车用刹车片质量安全状况分析

潘争光,陈丰云,张杰妮

(湖北省产品质量监督检验研究院,湖北武汉 430061)

刹车片直接影响刹车效果,是保障车辆安全行驶的重要配件。刹车片的品质存在缺陷,会直接影响刹车效果,容易造成严重的后果。整理了近年来媒体报道的因劣质刹车片导致的质量安全事故,结合国内外标准及质量监管情况,分析了机动车刹车片产品的质量现状。建议从推进标准制修订、加强企业监管、引导消费者科学消费、规范安全使用等方面入手,降低质量安全风险。

刹车片;质量安全;监督抽查

0 引言

汽车制动系统中关键的安全零配件——刹车片,直接影响刹车效果,是保障车辆安全行驶的重要配件。当行驶的车辆需刹车时,若刹车片的品质存在缺陷,会直接影响刹车效果,造成的后果将不堪设想。作者整理了近年来媒体报道的因劣质刹车片导致的质量安全事故,结合国内外标准及质量监管情况,分析了机动车刹车片产品的质量现状,并提出相应的改进措施。

1 产品及行业概况

1.1 产品介绍

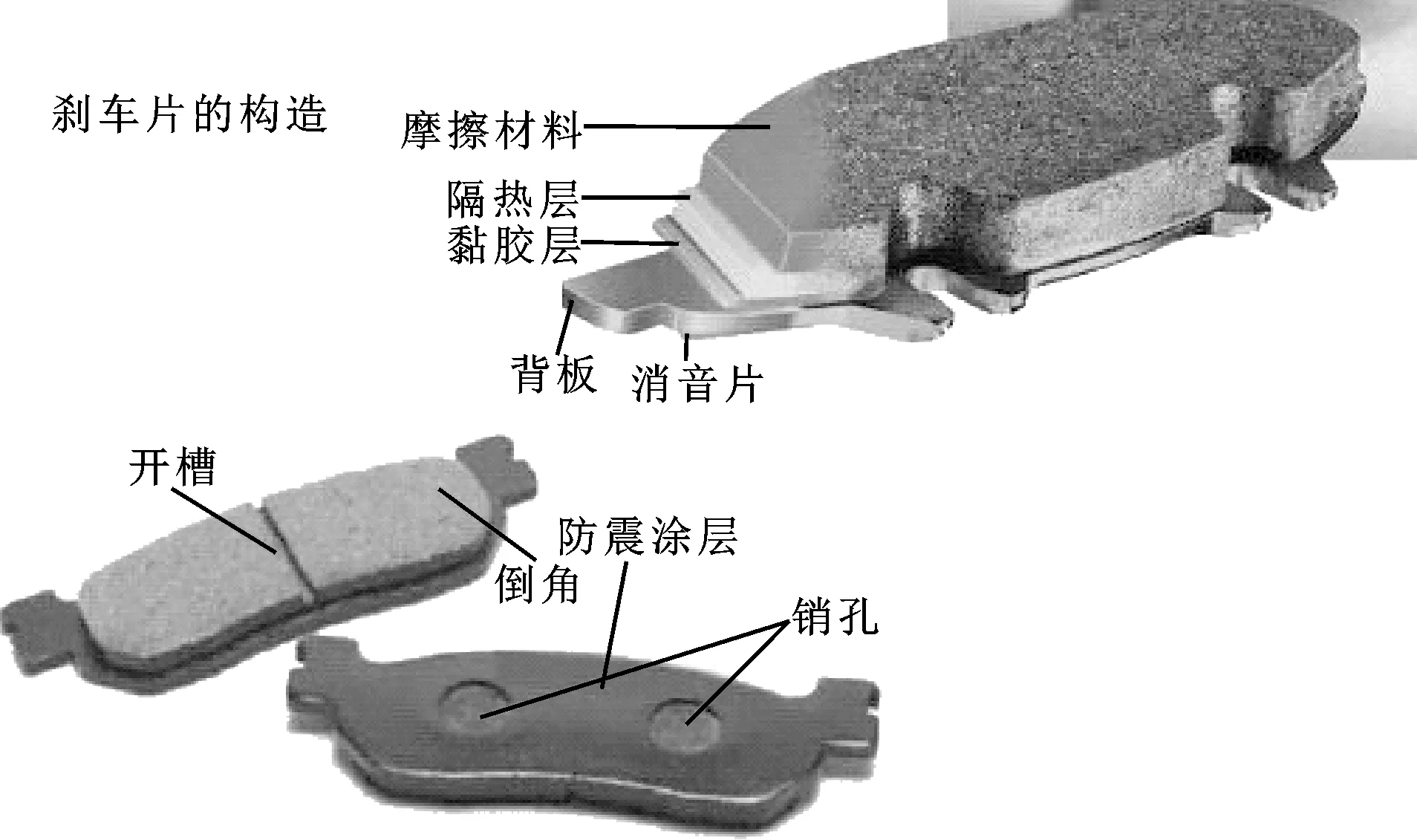

刹车片俗称刹车皮或制动器衬片,是机动车刹车系统中最关键的零部件之一,刹车片的品质直接与刹车效果相联系,高品质的刹车片有着制动迅速、反馈明显等特点,是安全行驶的重要保障。刹车片结构如图1所示,主要由钢板、粘接隔热层和摩擦块构成,隔热层是由物理性能较为惰性(传热性差)的材料组成,减少由摩擦材料产生的热量转移到钢板上,起隔热的效果,降低热量对其他附件的影响;摩擦块由摩擦材料、黏合剂组成,工作原理是利用刹车片与刹车碟(鼓)及轮胎与地面的摩擦,将车辆行进间的动能在摩擦力的作用下转换成热能散失,进而达到机动车减速或停下来的目的[1]。一套良好、高效、灵敏的刹车系统必须提供稳定、足够、可控制的刹车阻力,并且具有良好的液压传递及散热能力,确保驾驶员从刹车踏板所施加的力能充分有效地传到总泵及各分泵,避免高温过热而导致的液压失效及刹车能力衰退的现象。由于摩擦效应的存在,摩擦块会逐渐磨损,一般成本低、质量不过硬的刹车片磨损率较高,磨损速度较快,使用寿命较短。摩擦材料达到使用寿命后要及时更换刹车片,否则钢板与刹车盘将会直接接触,丧失刹车能力并损坏刹车盘,甚至会造成严重的交通事故。

图1 刹车片结构示意图

刹车片可分为盘式刹车片和鼓式刹车片,配合制动器来使用,但各类型的刹车片参数不同,应搭配合适的制动器使用。现在市场份额规模较大的是盘式刹车系统,因为制动和散热效果比较好,所以在乘用车领域被广泛使用;鼓式刹车系统在车辆上的应用历史较为悠久,由于采取的是刹车片和制动鼓直接摩擦接触,因此它的刹车力度比较强,效果明显。另外,常见的鼓式刹车系统体积大、经久耐用、价格便宜,在一些吨位比较大的车辆、机械上使用较为广泛,如重卡、客车、工程机械等。刹车片按材料类型可分为以下几种:石棉型、半金属型、少金属型、NAO型(无石棉有机物型)等。鉴于石棉容易危害人体健康、污染环境,不符合绿色环保的要求,根据《产业结构调整指导目录(2011年本)(修正)》(中华人民共和国国家发展和改革委员会令第21号)[2]淘汰“机动车制动用含石棉材料的摩擦片”和GB 12676-2014《商用车辆和挂车制动系统技术要求及试验方法》中规定“制动衬片应不含石棉”的要求,石棉型制动衬片已被禁止生产、使用。半金属和少金属刹车片因含有金属成分,拥有金属材料所具备的性质,如温控能力好、散热快、经久耐磨等特点。NAO型刹车片是作为替代石棉刹车片产品而开发出来的,经过不断的技术改进,该类型刹车片在抗摩擦性、噪声以及环保等方面都得到了很大提升,满足了车辆常规运行的基本要求。此外,随着材料科学的飞速发展,粉末冶金刹车片、C-C刹车片、陶瓷刹车片也被相继开发出来,目前已广泛应用于苛刻、极端的使用环境,如赛车、军用车、飞机等特种设备领域[3]。

1.2 行业概况

目前,刹车片制造行业在发达国家的规模较大,技术工艺成熟、质量管理规范、产品研发实力强劲,各方面均处于领跑地位。刹车片生产企业和整车制造企业为保障零配件的匹配性,设计、研发、制造往往是同步的,从刹车片的选型到整车安装出售,要经过噪声检测、台架试验、匹配试验以及模拟冬、夏季实际路况等一系列测试,直到其性能均达到要求并保持稳定才能批量生产。

刹车片制造业与大部分汽车零部件制造业具有相类似的特点,产业集群明显、技术实力要求高。据不完全统计,我国刹车片生产厂家4个产业聚集地主要分布在:以金麒麟、信义为代表的山东地区;以杭城为代表的杭州地区;以湖北飞龙为代表的枣阳地区;以河北星月为代表的河北故城地区。首先,进口刹车片产品的市场份额约占整个配套市场的80%,内资企业仅占20%;其次,我国企业数量和产品类别较多,但生产的刹车片产品主要用于售后市场,占据80%以上的市场份额。从各产品的市场占比明显看出我国刹车片的质量与发达国家尚有差距,同时较少地参与整车设计、制造流程,导致各生产企业与整车制造企业合作较少、业务规模小。近年来,随着我国汽车零部件制造水平的不断提升、发达国家产业政策的调整及制造和运输的价格、成本、因素影响,国际采购链逐步向我国倾斜,同时我国汽车零部件市场需求持续增长,内资企业市场占有率低的局面在不久的将来会有明显改善[4]。

2 伤害案例回顾及原因分析

刹车片的质量状况与行车安全有直接联系,高品质刹车片的安全使用里程一般可以达到3万公里以上,但不少车主却发现车辆在行驶不到2万公里甚至不到1万公里时就出现了磨损或刹车效果衰退的现象。结合公安部交通管理局的相关统计数据,全国每年发生的交通事故都在30万起以上,其中有三成事故的原因与刹车系统有直接或间接的联系,而劣质刹车片是导致刹车系统失灵的关键所在。文中列举了部分典型的由刹车故障导致的交通事故,从主、客观角度分析刹车失灵的可能原因。

2.1 案例回顾

2013年7月22日,浙江省浦江联盟村某路段发生一起特大交通事故,一辆挂式货车在经过杭口岭隧道下坡路段中侧翻冲向对向车道,接连与多辆车辆相撞并伤及路边行人,造成8人死亡、10人受伤。后经技术鉴定,该车的刹车片产品质量不达标,使得摩擦因数不够,进而导致刹车效果不明显。

2015年5月25日,偃师市城关镇槐新路发生一起重大交通事故。事故造成25人受伤,其中1人重伤。经技术鉴定,该车配备的刹车片产品质量存在缺陷,是此次交通事故的罪魁祸首。

2016年8月11日,陕西省榆林市李某驾驶重型半挂牵引车沿湟贵一级公路向贵德方向行驶至62 km+500 m处(贵德县尕让乡下坡路段)时与同向行驶的危化品运输车相撞,紧接着又与同向行驶的两辆小型客车接连相撞发生侧翻,造成3人当场死亡、4人受伤。李某在驾驶过程中遇长下坡路段时频繁使用刹车,刹车片不能承受极端运行环境,摩擦因数明显降低、刹车片过热,导致车辆制动失效,是该交通事故的主要原因。

2017年2月21日“中央社”报道,菲律宾黎刹省20日发生一起游览观光车车祸,一辆载有62名乘客的游览车在山路上失控,15人遇难,另有40余人受伤,伤者中有20多人情况危急。初步分析可能是司机未换低挡并长时间采用刹车制动的方式,导致刹车片过热失灵。

2.2 安全事故原因分析

机动车刹车系统的主要组成部分有供能装置、控制装置、传动装置和制动器单元,各装置在精确、合理的调度下方能完成刹车制动,达到及时、有效停车的目的。刹车系统失灵可能的原因有:(1)驾驶员操作失误导致的“失灵”现象;(2)刹车由一系列精准的操作才能完成,各装置间的调度存在不匹配情况;(3)产品技术指标不够硬,在极端、苛刻的条件下,相关配件的耐受性不够,存在刹车失灵的风险。因刹车系统失灵造成的交通事故伤害大、危害严重,应从以下几方面进行防范:车辆的结构设计应该合理、稳定、可靠,以保证各控制单元稳定、可靠运行;产品的技术指标应该遵循最优原则,应满足可能遇到的最为严厉的运行环境;驾驶员应养成良好的维护、保养、驾驶习惯。

3 国内外现行标准情况

3.1 国内标准情况

GB 5763-2008《汽车用制动器衬片》是我国关于汽车用制动器衬片的唯一强制性国家标准,该标准于2009年9月10日实施,是设计、生产制造、评估刹车片安全性能的重要依据之一[5]。根据各技术要求对产品质量及安全危害的影响,可将GB 5763-2008标准中的技术要求按表1做如下分类。

表1 技术要求及重要程度分类

备注:A类为极重要质量要求;B类为重要质量要求。

相较于GB 5763-1998版本,GB 5763-2008作了如下修改:减小了摩擦因数的允许偏差和磨损率范围;增加了剪切强度、冲击强度、热膨胀率、压缩应变等技术要求及相应的实验方法;重新编写检验规则,增加型式试验内容和检验项目[6]。以4类刹车片(盘式制动器用)为例,GB 5763-2008的出厂检验要求有:外观、尺寸、摩擦性能和剪切强度(粘结型);型式试验要求有:外观、尺寸、摩擦性能、剪切强度(粘结型)热膨胀率和压缩应变,同时对型式试验情况予以明确[6]。从一定程度上解决了目前刹车片制造行业所面临的问题,增加了强制性要求,提高了技术门槛,利于产品质量的提升。

3.2 国外标准情况

国际制动、传动衬片及总成标准主要有欧洲系列、美国系列、日本系列(日本汽车工业协会标准)及ISO系列。美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规,主要有:AK(AK1、AK2、AK3及AKM)、ECE(R13、R13H、R90)、EEC 71/320等;日本标准主要有JASO和JISD等;ISO 15484-2005(DIS)标准引用了SAE、JASO、JISD、ECE R90系列的标准,质量控制的要求更为明确,实验温度达到了500 ℃,包含了极端条件下的检验检测,是较为完善的汽车摩擦材料标准体系。从发达国家的汽车制造业来看,针对制动器衬片标准,均投入了大量的研究力量来保证刹车片产品标准安全可靠、跟上形势,相关标准制修订团队也参与标准的起草、审核、验证等工作。各国际标准系列的安全技术指标更为严格,同时也在舒适性方面做了前瞻性的探索,制动感觉、噪声、粉尘、烟气和异味等都已纳入产品标准。

4 产品质量监督抽查及不合格原因分析

4.1 产品质量监督抽查

2016年下半年,辽宁省质量技术监督局组织开展了汽车用制动器衬片产品质量安全风险监测工作,共从汽车4S店、汽配市场和电商等领域采集了标称广东、江苏、山东、上海、北京等省市以及本省企业生产的40批次样品。依据GB5763-2008《汽车用制动器衬片》等标准,对摩擦性能、剪切强度等项目进行了检测。结果表明:12批次样品不符合标准要求,占总批次的30%,主要不符合项目为摩擦性能、剪切强度。

2016年上海市监督抽查共抽查了68家生产企业生产/销售的共84批次汽车用制动器衬片样品,依据GB 5763-2008《汽车用制动器衬片》标准,对摩擦系数、磨损率、指定摩擦因数允许偏差、冲击强度、剪切强度、热膨胀率、压缩应变(常温400 ℃)等8项指标进行了检验,发现11批次产品质量问题严重不合格,涉及不合格项目有:摩擦因数、磨损率、指定摩擦因数允许偏差、冲击强度。

2017年1月,山东检验检疫局在全省范围内对进口汽车4S店的进口汽车用刹车片开展监督抽查工作,结果显示:被抽查的47批进口刹车片中,不合格40批,不合格率高达85.1%,存在的问题主要表现为标志标识、摩擦性能不合格。

2017年2月20日,国家质检总局网站公布了2016年进口汽车用制动器衬片(刹车片)的抽查情况。在全国范围内共抽查进口汽车用制动器衬片469批,检出278批次不合格,不合格率高达59.3%。抽查结果表明:251批次包装与标志不合格,占比90.3%;50批次摩擦性能不合格,占比18%;6批次剪切强度不合格,占比2.2%(同一商品可能同时涉及多项不合格)。

产品质量监督抽查结果表明:我国刹车片产品的不合格率一直高居不下,其不合格项主要集中在冲击强度、指定摩擦因数允许偏差、磨损率、剪切强度、热膨胀率及包装标志等项目。一定程度上反映了部分企业轻质量重销售,产品质量管控不严,高、精、尖等制造技术掌握不够等问题。

4.2 不合格项目及原因分析

4.2.1 冲击强度

冲击强度不合格主要表现为冲击强度不达标、摩擦因数不够、噪声大及异味等,刹车片的冲击强度直接影响制动效果的好坏。

不合格原因主要有两个方面:(1)原材料不达标,包括黏合剂质量不符合要求和增强纤维强度不满足要求。由于不允许使用石棉材料,目前企业一般用玻璃纤维或矿物纤维和钢棉等原纤维替代石棉,替代材料的强度低或纤维黏合剂用量少,直接导致冲击强度不达标;(2)生产工艺中的热压时间、温度、压力等达不到生产要求,材料成型控制工艺不到位。

4.2.2 指定摩擦因数允许偏差

指定摩擦因数允许偏差不合格常见的表现形式是波动范围大,偏差明显,超过相关标准规定;造成的典型后果是制动系统不稳定,对制动效果影响显著,而且对整个制动系统的正常运行产生不利影响,严重影响制动安全。

不合格原因主要有:(1)由于生产企业原材料供应商更换频繁,对影响质量控制的关键点控制不过关,导致产品质量的稳定性不高;(2)对原材料的入库检验控制不严谨,使得部分劣质原材料得以入库,致使刹车片产品在不同温度段产生较大摩擦因数允许偏差,影响制动系统的稳定性;(3)生产工艺不严谨,原材料加工时称、投料量控制不精确,导致各批次之间差异明显;(4)由于企业的工艺生产技术掌握不全面,导致企业自主预设的指定摩擦因数与实际值存在明显偏差,从而导致该项目不合格。

4.2.3 磨损率

磨损率不合格主要表现为衬片耐磨损能力差、磨损速度快、使用寿命较短。同时,生产工艺中热处理时间、温度不够导致磨损率出现负值,易出现起泡和明显的膨胀现象。

不合格原因主要有:(1)误用了部分不符合标准的原材料,如材料颗粒过大、混有杂质,导致产品磨损率异常偏大;(2)热压工艺控制不到位,如热压时压力不足或者时间较短;(3)树脂游离酚、挥发分、水分含量过高,热压放气不完全,树脂固化不完全。

4.2.4 剪切强度

汽车制动器衬片在使用时会受到高强度、高频率的横向剪切力作用,我国标准要求衬片必须达到剪切强度最低值要求。

不合格原因主要有:(1)钢背胶水粘涂不均匀或使用较劣质的胶水;(2)胶水粘涂后长时间放置,粘胶后背板污染;(3)压制工艺不过关,生产工艺不成熟,导致钢背与衬片之间存在明显的裂纹开口。

4.2.5 热膨胀率

汽车刹车片在摩擦的作用下生热,过量的热能使刹车片中的有机小分子分解、气化、溢出,从而导致刹车片出现膨胀或凸起现象,进而影响刹车片的使用年限。

不合格的原因主要有:(1)原材料混合不均匀或掺杂了少量劣质的原材料;(2)热压时间不充分,导致黏合剂没有完全固化;(3)黏合剂质量差。

4.2.6 包装标志

包装标识不合格主要表现在标志信息不规范、标志信息不匹配、标志内容不完整等。产品的包装标志是消费者获取产品信息最直观的方式,而标志不合格容易对消费者的使用产生误导,造成不必要的麻烦。

包装标识存在的不合格现象主要由于企业的自身管理出现不严谨、懈怠、不规格、不重视等常见问题;另一个原因是企业对生产许可的认识不足,缺少相关法律法规的学习和领会。

4.3 存在的问题

我国现行适用于刹车片产品的技术标准是GB 5763-2008《汽车用制动器衬片》,该技术标准中技术参数的设定相较于国际先进的标准系列尚存在一定差距,因此国外厂商对销往中国的产品存在故意降低产品质量的做法。除此之外,刹车片制造行业的市场准入门槛较低,但制造工艺、技术、研发要求较高,使得实力相对较差的企业在质量控制方面存在不足。

(1)我国现行刹车片产品国家标准GB 5763-2008属于强制性标准,与国际标准、技术规范有明显差距,这是限制刹车片制造行业技术进步和打造国际化知名品牌的主要壁垒,也是我国刹车片在高端市场表现乏力的主要原因。相关标准化团体应顺应当前技术发展趋势和国内外产品现状,充分吸收国际标准的制修订经验,确实做好修订、完善等产品标准更新工作,争取使我国的刹车片标准体系科学、完整,从跟随者向引领者转变,促进国内相关企业的技术进步、产品的换代升级。

(2)行业准入门槛较低,部分小企业根本不具备相应的制造条件,但刹车片的制造工艺、技术要求较高,产品迭代更新较快,无法保证其产品符合新标准的要求。相关部门可以适当提高该行业的市场准入门槛,规范企业的生产行为,净化市场环境。

(3)刹车片制造企业数量多、竞争激烈、整体利润较低,特别是部分小企业采取不正当手段,例如使用劣质原材料、偷工减料、缩短生产周期等。相关主管部门应该强化监管力度、细化监管范围,避免不合格产品流向市场。

5 结论及建议

近几年监督抽查结果表明,刹车片的质量状况不容乐观,频繁发生的因刹车失灵造成的质量安全事故令人堪忧。因此有必要提出科学、有效的质量提升方案,改善刹车片产品质量,减少因产品质量缺陷导致的安全伤害事故。

(1)明确企业为产品质量第一责任人。我国法律法规的要求、产品质量的基本属性、企业生存与发展的立身之本、消费者的根本利益等各方面要求,都决定了企业是产品质量安全的第一责任人。企业应该建立完善、严谨的质量管理体系,规范企业内部管理、强化质量监管,建立科学、公正的自检部门,确保产品质量符合相关标准及技术文件要求。

(2)新标准有待完善。车辆在连续刹车或极端工作环境下,刹车片表面的工作温度可达500 ℃左右,此时摩擦材料的物理性能下降明显,最关键的摩擦系数变化较大,极易发生危险。我国现行标准依然采用350 ℃最高试验温度,无法满足更为苛刻的实际需求,部分相关的技术指标有待提升、完善。

(3)确保监管区域全覆盖,强化监管力度。质监、工商等部门应该加强协作与交流,对生产、流通领域的刹车片产品进行抽查,扩宽覆盖范围、强化监管力度、建立监管闭合回路。

(4)培养正确、良好的使用习惯。除刹车片本身质量问题外,刹车片与车型是否匹配也是影响车辆安全行驶的重要因素,摩擦因数过小,刹车效果不明显,反应滞后;摩擦因数过大,易造成抱死现象。因此选购合适的刹车片至关重要,应参照相应技术要求装配合适的刹车片产品。在急刹、长时间刹车状态下,刹车片瞬时温度高达500 ℃,刹车片损耗较大,会大幅降低使用寿命及刹车效果。日常驾驶过程中应该培养匀速慢行的驾驶习惯,尽量减少急刹、长时间的刹车情况。同时,定期检查、更换零配件、保养等事宜不容怠慢。

[1]王福建.浅议汽车驾驶过程中的刹车片问题[J].黑龙江科技信息,2016(16):21.

[2]王云鹏.低碳城镇化法律保障制度构建[D].北京:对外经济贸易大学,2015.

[3]赵小楼,王铁山,程光明.汽车摩擦材料的研究现状与发展趋势[J].润滑与密封,2006(8):173-176.

ZHAO X L,WANG T S,CHENG G M.The Research and Development of Automobile Friction Material[J].Lubrication Engineering,2006(8):173-176.

[4]朱亚群.汽车零部件产品开发项目管理研究[D].上海:上海交通大学,2008.

[5]全国非金属矿产品及制品标准化技术委员会.汽车用制动器衬片:GB 5763-2008[S].北京: 中国标准出版社,2008.

[6]郭有瑞.GB 5763修改背景浅析[J].科技资讯,2009(36):161.

AnalysisonQualitySecurityofBrakePadforAutomobile

PAN Zhengguang, CHEN Fengyun, ZHANG Jieni

(Hubei Institute of Quality Supervision and Inspection, Wuhan Hubei 430061, China)

Brake pad directly affects braking efficiency, so it’s an important guarantee for safe driving. If the brake pad quality is defective, the consequences will be unimaginable. The reported quality and safety accidents caused by poor quality brake pads in recent years were sorted out.According to domestic and international standards and quality supervision,current quality of brake pads was analyzed. It was recommended to reduce the risk of quality safety from the aspects of promoting standard revision, strengthening supervision to enterprises, guiding consumers’ scientific consumption and regulating safe use.

Brake pad; Quality security; Supervision inspection

2017-09-12

潘争光(1985—),男,硕士,工程师,研究方向为产品质量安全风险分析。E-mail:471226180@qq.com。

10.19466/j.cnki.1674-1986.2017.12.019

U463.55

B

1674-1986(2017)12-078-05