工业管道安装施工射线检测质量控制

2018-01-10杨锦辉浙江省特种设备检验研究院

杨锦辉(浙江省特种设备检验研究院)

工业管道是现代工业生产装置中的重要组成部分,目前其在国内有着非常庞大数量的存在,并且每年以较快的速度在增加。工业管道一旦发生事故,轻则会带来较大的经济损失、重则会导致大量的人员伤亡和重大环境灾难。多年来工业管道相关安全事故的调查统计数据表明,管道安装施工过程中存在的焊缝焊接质量问题是引发事故的一个主要因素;作为控制焊缝焊接质量的一个重要手段,焊缝射线检测工作由此也日益受到重视。如2015年4月6日发生的,总投资188亿元的福建漳州PX爆炸事故,其直接原因之一就是焊接不良的管道焊口焊缝断裂,而其射线检测单位因检测结果与事故调查中复测数据不符、涉嫌造假、把关不严,对此事故负有不可推卸的间接责任。本文结合笔者多年工作实践经验,列出了射线检测中易出现的一些问题,分析了其产生原因,提出了一些有效的控制措施。本文还介绍了笔者通过现场随机指定抽拍、返修焊口现场核对与原因分析等工作,有效地减少了施工后期焊接缺陷的发生,取得了较好的效果。

1 射线检测工艺及人员、设备的准备

射线检测单位应制定射线检测工艺文件,射线检测工艺文件应包括工艺规程和操作指导书。对每台在用射线设备均应做出经常检测材料的曝光曲线,依据曝光曲线确定曝光参数。采用γ射线源时,可采用曝光尺等方式计算曝光时间。

从事工业管道射线检测的人员,应按照国家特种设备无损检测人员考核的相关规定取得相应无损检测人员资格。射线检测人员资格分别为Ⅰ级、Ⅱ级、Ⅲ级。取得不同资格级别的人员,只能从事与该资格级别相应的射线检测工作。

2 焊缝检测时机与外观成形质量的控制

对有延迟裂纹倾向的材料,至少应在焊接完成24h后进行,以尽量避免延迟裂纹的漏拍。焊缝射线检测区包括焊缝金属及相对于焊缝边缘至少5mm的相邻母材区域。

管道施焊后,应先将焊渣、飞溅物等清理干净,再对焊缝余高、焊缝宽度、焊脚尺寸等项目进行检查,同时还要重点检查焊缝是否存在未填满、咬边、弧坑裂纹等外观缺陷。

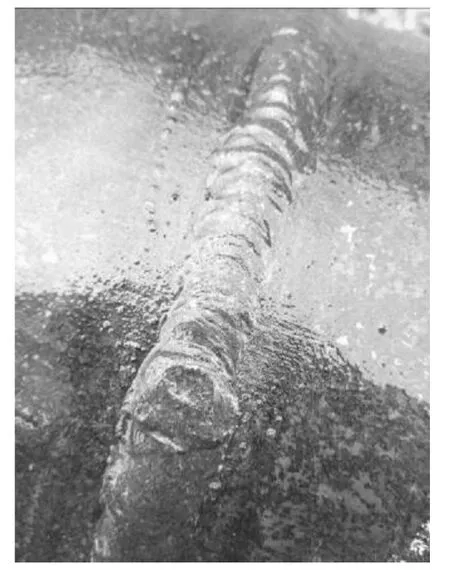

当焊缝外观质量不良时,常会在射线底片上显示出疑似缺陷(如图2所示),由此会引起误判,增加不必要的返修工作;也可能会掩盖真正的焊缝内部缺陷。同时由于拍片角度等因素的影响,很多超标影响安全的外观缺陷也不一定能在射线底片上全部反映出来。

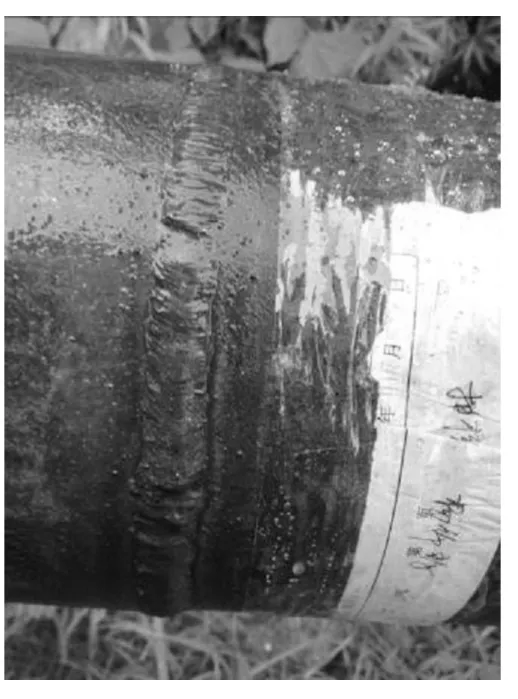

除了对焊缝进行外观检查外,我们还要对焊缝周边管道本体进行外观检查。如图1所示,离管道环焊缝距离约105mm的一处母材补焊焊缝开裂泄漏,导致了某电厂的停机事故。

图1 某燃机电厂停机事故泄漏点

图2 焊缝外观成形不良导致的底片疑似缺陷

3 射线底片本身质量的控制

工业管道安装受安装高度、空间等限制,采用γ射线进行焊缝缺陷的检测工作情况较多;此外,工业管道采用标准抗拉强度下限值Rm≥540MPa高强度材料钢管的情况也较多。对于此两种情况,标准NB/T 47013.2-2015《承压设备无损检测第2部分:射线检测》中明确规定需采用C4类或更高类别的胶片以提高成像质量。由于其他工况下检测常用的C5类胶片比C4类胶片价格便宜很多,检测公司常会以次充好,对此需要特别注意并加以控制。

现场射线检测时,常常会出现减少环向透照次数、一次透照成像2张底片等方式来提高拍片效率,这也会影响底片质量和评片的准确性,需加以严格控制。

图3 敲打监检TS钢印

图4 焊缝边缘贴抽拍标识

图5 拍摄抽拍焊缝特征点

现场拍片时的工艺参数(焦距、电流、拍片时间等)、定影和显影液的清洁度、显定影时间等都对底片质量有影响,需要严格按照射线工艺指导书进行操作。此外,底片评定范围内,不应存在影响评定的灰雾、水迹、划痕、显影条纹、静电斑纹、压痕等伪缺陷影像。

4 射线底片评定结果的正确性

我们一般通过对已经评定过的射线底片进行抽查审核复评的方式,来判定检测人员底片评定的正确性。多年来我们发现:对于气孔、条渣等缺陷,底片评定结果准确性较高;对于裂纹和未熔合缺陷,存在少量漏评的情况;对于未焊透缺陷,存在评定过于宽松的情况。

工业管道在使用高强度材料钢管情况下,评片时一定要注意有无裂纹缺陷的疑似影像特征;一旦发现有类似特征并把握不准的情况下,一定要进行射线复拍检测并结合超声(UT)检测一起进行复验。对于未熔合缺陷,易漏评的是焊缝根部坡口未熔合,该缺陷的主要特征为:有一定的直边长度、面状阴影缺陷显示。

虽然NB/T47013.2-2015标准允许管道环焊缝存在一定的未焊透缺陷,但对未焊透缺陷深度和长度是有非常严格限定的。对未焊透深度进行定量测定,实际检测中存在较大的难度。鉴于近年来多次管道爆炸事故,焊缝未焊透都是其主要原因之一,我个人对此的操作方式是,只要发现有未焊透的影像特征,全部进行返修。我们只要在工程开工之初就提出此要求,一般都能得到业主和施工单位的理解和配合,相关人员重视、措施到位后,由于焊缝未焊透缺陷而返修的情况也很少,工程质量也得到了较好的保证。

5 现场焊缝随机抽拍控制射线检测质量

工业管道安装焊口数量众多,一般只要求进行射线局部检测或者抽样检测。射线检测时,常常存在指定焊工水平好、焊接位置好的焊口进行检测,或者施工前期就把满足设计检测比例所需焊口检测完毕等违规行为;这些检测违规行为,会导致焊缝焊接质量失去有效的监督与控制。

对此,笔者采取的措施为:对于局部检测或者抽样检测的焊缝,施工过程中,按一定比例,由监检员及业主代表到现场随机指定焊口进行射线检测抽拍。对于抽拍的焊缝,如图3所示敲打TS监检钢印,如图4所示焊缝边缘贴抽拍标识,如图5所示拍摄记录抽拍焊缝特征点。通过以上三个步骤,基本可以保证抽拍焊缝的真实性。通过现场随机抽拍,促使焊工严格按照工艺要求进行每一道焊缝的施焊,有效地控制了焊缝的焊接质量,取得了较好效果。

6 返修焊口现场核对与原因分析

在严格控制管道安装施工射线检测质量的基础上,笔者在项目施工前期,与施工方一起,对返修焊口底片与实物进行现场核对检查,共同分析缺陷产生的相关原因,督促施工方及时采取一些有针对性的控制措施,有效地减少了施工后期焊接缺陷的发生,取得了较好的效果。

7 结束语

本文结合笔者多年工作实践,整理出了工业管道安装施工射线检测中发现的一些常见问题,提出了一些质量控制措施。希望通过此文,能对工业管道施工安装企业、无损检测企业、特种设备检验机构在提高工业管道安装质量、保障特种设备安全上有所帮助。

[1]TSG D0001-2009《压力管道安全技术监察规程-工业管道》

[2]GB50236-2011《现场设备、工业管道焊接工程施工规范》

[3]2002版 《压力管道安装安全质量监督检验规则》

[4]NB/T 47013.2-2015《承压设备无损检测第2部分:射线检测》

[5]GB/T 20801.5-2006《压力管道规范-工业管道第5部分检验与试验》