蜗壳至尾水平压管破裂分析及处理

2018-01-09贾先锋秦鸿哲

贾先锋,秦鸿哲

(河南国网宝泉抽水蓄能有限公司运维检修部,河南省新乡市 453636)

蜗壳至尾水平压管破裂分析及处理

贾先锋,秦鸿哲

(河南国网宝泉抽水蓄能有限公司运维检修部,河南省新乡市 453636)

通过宝泉抽水蓄能电站发生的一起蜗壳至尾水平压管故障,分析了蜗壳至尾水平压管破裂的原因,并给出了蜗壳至尾水平压管破裂的处理方法。

蜗壳至尾水平压管;应力集中;焊接质量;破裂

1 概述

宝泉抽水蓄能电站总装机容量为4×300MW,设置4台水泵水轮—发电电动机组,承担电网调峰、填谷、调频、调相以及事故备用等任务。宝泉电站水泵水轮机组由法国ALSTOM公司提供,立轴、单级、混流可逆式,额定水头510m,额定扬程528.6m,额定转速500r/min。

抽水蓄能机组水泵工况是在转轮室压气条件下启动至额定转速,并完成同期并网操作后,转轮室要排气和充水,使转轮搅水建立一定的压力,以便在开启导叶和球阀进行扬水时,过渡的比较平稳,这就是注水造压过程[1]。这过程的排气一般是使压缩空气从排气阀排走,由于可逆式水泵水轮机扬程很大,一旦打开排气阀,尾水管水位随空气排走而上升,当尾水一接触转轮下缘,水即被转轮刮起甩到边沿上使水环增厚,故转轮的充水是从四周向中心发展的,当空气基本排尽时,转轮内的水流突然连成一体,瞬间产生了关闭扬程,由于导叶是关闭的,在尾水管中形成了强烈的回流,因此,轮叶要承受较大的应力冲击,且也不利于工况的平稳过渡[1]。故一般先打开进水球阀工作密封,使上游的水通过导叶漏水进入转轮室,这样,一方面可缩短尾水管排气充水时间,同时在转轮接触尾水管水面时,从上游来水可以减少转轮室压力上升速度,使造压过程比较缓和。且高水头的可逆机组转轮室的空气不易排净,因此注水早压过程容易产生振动。故注水造压程序一般先打开进水阀工作密封,再打开蜗壳排气阀,使蜗壳充水,并开启转轮室排气阀。蜗壳排气阀直到转轮室建立压力后才关闭,使蜗壳中的残留空气排掉,否则水中混气会引起机组振动。

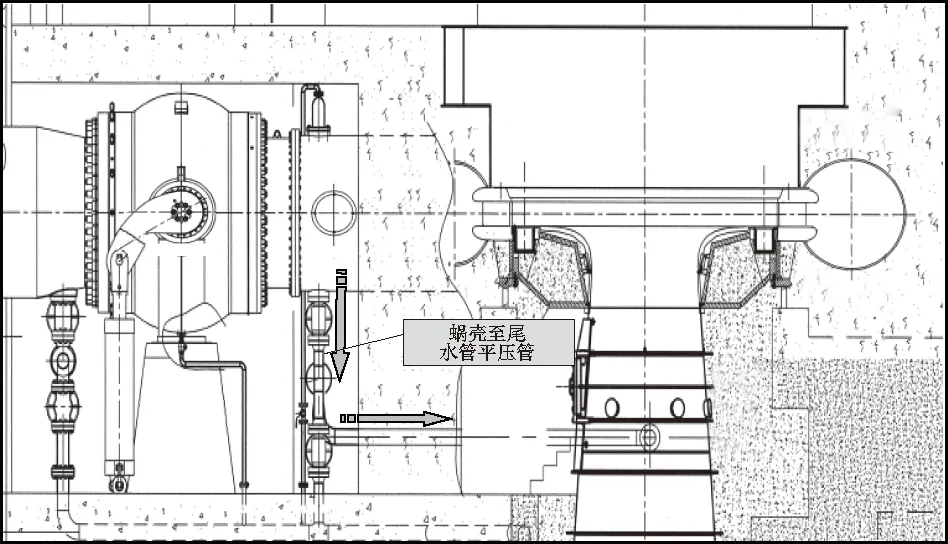

宝泉抽水蓄能电站蜗壳至尾水平压管作用即为蜗壳排气功能(如图1中箭头所示)。注水造压时,先打开球阀工作密封,后打开蜗壳至尾水平压阀(如图1中标注位置)。将蜗壳与尾水管直锥段连通,将蜗壳顶部的气及少量水排至转轮下部压缩空气中,经过延时关闭。

图1 蜗壳至尾水平压管示意图Fig.1 Spiral case recycling pipe

2 问题提出

2015年8月5日,1号机组由抽水调相转抽水工况过程中,07:40监控报警:蜗壳层1号机组水淹厂房浮子高水位报警。监盘人员通过工业电视检查,发现蜗壳层1号机组球阀下游侧某一位置向外喷水,随即与调度沟通申请停机,立即进行事故处理。

经现地初步检查故障情况为:1号机组蜗壳至尾水平压管预埋露出段管径膨大变形破裂漏水,该管路原直径为220mm,膨胀后直径约为270mm,设计壁厚为3.76mm,膨胀后壁厚约为3mm,撕裂管路最大尺寸230mm(见图2~图6)。

图2 1号机组蜗壳至尾水平压管破裂位置Fig. 2 No.1 spiral case recycling pipe break location

图3 1号机组蜗壳至尾水平压管破裂位置Fig. 3 No.1 spiral case recycling pipe break location

图4 1号机组蜗壳至尾水平压管膨胀后周长Fig. 4 No.1 spiral case recycling pipe expanded perimeter

图5 1号机组蜗壳至尾水平压管破裂后直径尺寸Fig. 5 No.1 spiral case recycling pipe break after the diameter

图6 1号机组蜗壳至尾水平压管膨胀后壁厚Fig. 6 No.1 spiral case recycling pipe wall thickness after expansion

同时对2~4号机组相同部位检查,发现4号机组该段管路也存在鼓胀变形(见图7),2、3号机未发现明显异常。

图7 4号机组蜗壳至尾水平压管鼓胀图Fig. 7 No.4 spiral case recycling pipe bulging

3 原因分析

2015年8月6日,宝泉抽水蓄能电站组织人员对此次故障开展调查分析。

根据现场调查,初步分析认为:

(1)蜗壳至尾水平压管的预埋管路,设计管径DN200,设计壁厚3.76mm、强度PN50。预埋管路外露部分(长400mm)不能满足运行工况下长期的压力冲击。

(2)预埋管路与明管段的连接法兰材质为低合金钢,与设计图纸不一致(图纸为1Cr18Ni9Ti),且预埋管厚度与法兰焊接处厚度(11mm)差值大,在焊接过中采用套焊方式,使得焊接部位应力集中,在特殊情况下受压力冲击导致管路从焊缝附近区域撕裂漏水。

厂家结合初步分析情况,对引起该段钢管(DN200)破裂可能因素进行了分析计算如下。

3.1 管道内部压力因素

DN200(219mm×3.76mm)不锈钢管路内部压力:

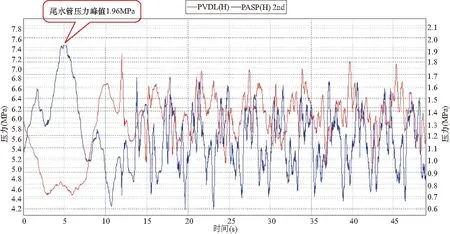

(1)水泵运行甩负荷工况约为2MPa,该值依据宝泉抽水蓄能电站调保计算报告,见图8。

图8 水泵低水头运行甩负荷时蜗壳(红色)和尾水管(蓝色)压力变化进线Fig. 8 Rejection load of the pumps under minimal head-spiral case and draft tube evolution curves

(2)其他正常运行工况压力由尾水位产生的水压力最大为1.15MPa。故钢管内壁水压最大为2MPa,内壁直径为211.5mm,壁厚为3.76mm。钢管内壁水压力产生的应力计算,见式(1):

式中:σ——管道应力,MPa;

P——管道内压,MPa;

d——管道内径,mm;

δ——管道壁厚,mm。

由于最大的水压力(2MPa)在管路产生的应力为56.25MPa,小于材料的1/3屈服应力(205MPa×1/3=68.3MPa),因此是可以接受的,结论为钢管内的压力不是产生破裂的原因。

3.2 压力脉动引起的管道震动及变形因素

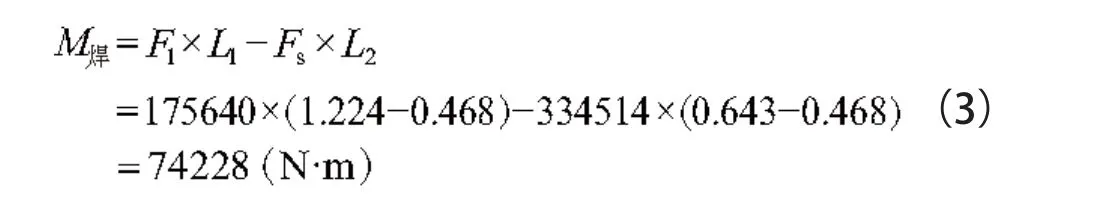

当球阀工作密封开启充水至平压管阀门开启瞬间,压力管道会产生垂直方向比较大的17.5t垂直方向水推力和脉动,造成水平管段的震动。

考虑阀门开启时最大水头(Hmax=565m)作用在水平钢管(内径d=199mm)的力,见式(2):

式中:F1——水推力,N;

P1——水头,m;

S1——管道截面积,mm2;

Hmax——最大水头,m;

d——管道内径,mm。

该垂直方向力产生的弯矩对碳钢法兰与不锈钢钢管焊接截面处产生的弯矩及弯曲应力(假设法兰间的螺栓连接为刚性连接)。

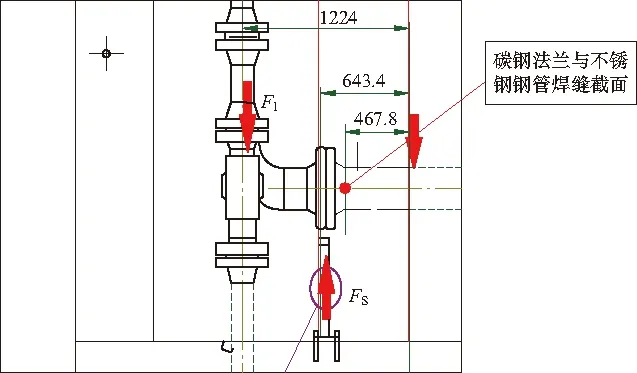

蜗壳至尾水平压管受力如图9所示,焊缝断面的弯矩见式(3):

式中:M焊——焊缝断面的弯矩,N·m;

F1——水推力,N;

L1——水推力力臂,m;

FS——支撑力,N;

L2——管道支撑力力臂。

图9 蜗壳至尾水平压管受力Fig. 9 Spiral case recycling pipe stress level

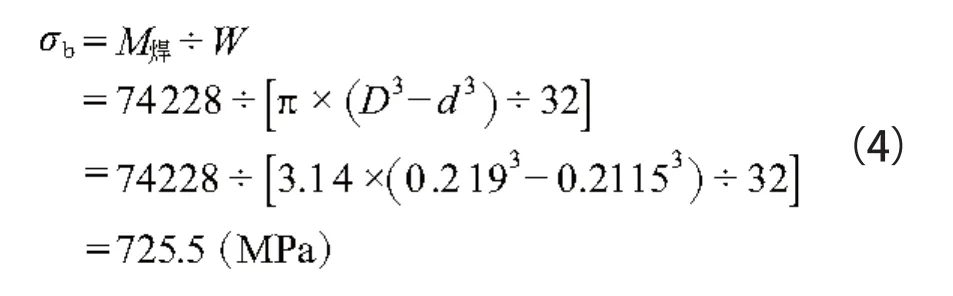

按照如下假设,取钢管断面的外径、内径分别为219mm、211.5mm,该弯矩产生的弯矩应力见式(4):

式中:σb——应力,MPa;

M焊——焊缝断面的弯矩,N·m;

D——钢管断面的外径,mm;

d——钢管断面的内径,mm。

从目前膨胀后的1号机组219mm×3.76mm外露管段的外径测量得:膨胀后管的外径周长约840mm,理论周长668mm。

根据应力与变形关系,可以推导膨胀后钢管的综合应力,其中1Cr18Ni9Ti钢材的弹性模量为206GPa,钢管外径周长变化量为(840-688)mm,即152mm,钢管外径周长为688mm,见式(5):

式中:σ——管道应力,MPa;

E——管道弹性模量,GPa;

ΔL——管道外径变化量,mm;

L——管道外径周长,mm。

从上述分析可见,钢管的膨胀变形与其内部的应力水平存在很大关系,尤其是冲击载荷产生的震动及变形部分传递到薄弱断面处是疲劳破坏的重要原因。

2、3号机组该段DN200管路外径的圆周长度小于700mm,与理论值688mm很接近,证明了2、3号机组不存在管路膨胀即钢管的高应力问题。

考虑4台机组的运行工况(运行时间、出力、管路的压力、荷载等)相近而不同,可能主要存在于管路的支撑固定,因此考虑水平管路的支撑、固定及焊接质量是影响钢管应力水平及产生破坏的主要因素。

3.3 管路与法兰间焊接质量因素

带径焊接法兰末端与不锈钢焊缝:DN200带径焊接法兰末端厚度9mm,而钢管壁厚3.76mm容易产生应力集中;该区域的焊缝为非熔透焊缝,可能存在质量缺陷;水平管段的DN200、PN100带径焊接法兰为碳钢而管路为不锈钢,异种钢焊接质量缺陷的产生可能性加大。

从图10可见,DN200法兰与不锈钢钢管间的焊缝附件区域已经腐蚀并由此产生了撕裂,因此焊缝的质量缺陷(应力集中及焊接质量)及碳钢法兰材质的锈蚀是钢管破裂的主要原因。

图10 1号机组蜗壳至尾水平压管破裂焊缝Fig. 10 No.1 spiral case recycling pipe weld crack

3.4 装配产生的变形应力因素

钢管的焊接、装配可能存在由于焊接变形及法兰螺栓把合过程中产生的附加弯矩,附加弯矩会在管路中产生附加弯曲应力。考虑到法兰间以前没有出现漏水现象,暂时排除此因素。

4 临时处理措施

4.1 1、4号机组蜗壳至尾平压预埋露出段更换不锈钢管及碳钢法兰

图11 1、4号机组蜗壳至尾平压预埋露出段更换不锈钢管及碳钢法兰示意图Fig. 11 Replace stainless steel pipe and carbon steel flanges of u1&u4

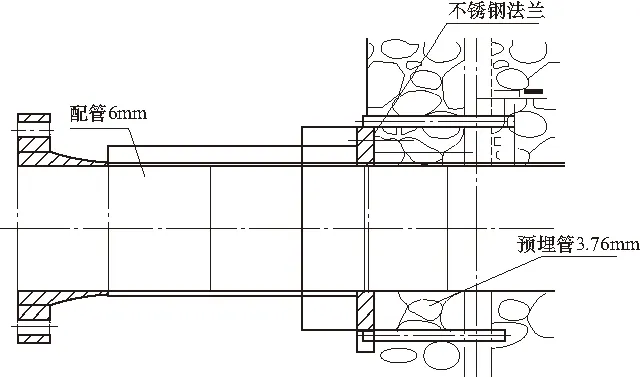

由于时间限制及现场条件,1、4号机组采取临时措施,如图11所示:将预埋管的混凝土向墙内打掉20cm左右露出钢筋(目的是为了将膨胀部分切除,并方便焊接及后期混凝土浇筑),对预埋管路外端采用不锈钢法兰进行焊接转换,法兰套在预埋管路(3.76mm),并在内部进行焊接(见图12),法兰与配管进行外部焊接(见图13)。配管采用厚度为6mm的同材质钢管,焊接工艺采用氩弧焊打底,多层盖面,保证全焊透。配管外焊接加筋板连接至混凝土钢筋。焊接完成后进行PT探伤,并进行充水渗漏试验后浇筑混凝土,见图14:

(1)219mm×6mm不锈钢管替换原219mm×3.76mm不锈钢管;

(2)更换DN200碳钢带径法兰为不锈钢法兰;

(3)在混凝土侧增加不锈钢法兰,并将其与原混凝土锚筋焊接。

4.2 管路的保护及补强

为了保护管路的安全运行,在现有的管路外侧焊接两瓣由10mm不锈钢压制的保护套管。保护套管为着色探伤焊缝,将保护现有的不锈钢管,见图15、图16。

图12 转接法兰套在埋管端部在内侧进行焊接Fig. 12 Set in the pipe adapter flange at the end of the beta welding

图13 配管插入法兰在外侧进行焊接Fig.13 Insert in the lateral flange welded

图14 1、4号机组蜗壳至尾平压预埋露出段更换不锈钢管及碳钢法兰效果图Fig. 14 Replace stainless steel pipe and carbon steel flanges of u1& u4

图15 管路的保护及补强设计图Fig. 15 Pipeline protection and reinforcement design

图16 管路的保护及补强效果图Fig. 16 Pipeline protection and reinforcing effect diagram

5 最终处理措施

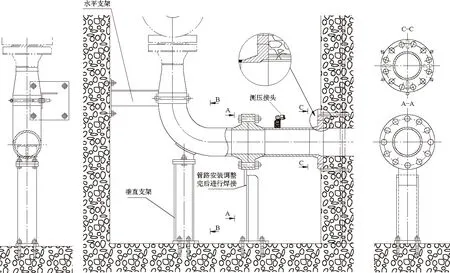

为了保证机组安全稳定运行,考虑从以下六方面进行处理(见图17):

(1)增加管路水平与垂直方向的支架及固定,减少管路因冲击产生的振动;

(2)替换全部管路部件碳钢材料为不锈钢材料,提高管路部件材质耐气蚀能力并提高焊接质量;

图17 最终处理示意图Fig. 17 The final processing sketch map

(3)采用厚壁不锈钢管件加强刚度,同时降低管路的应力水平;

(4)改善厚、薄管路的连接,采用工地焊接形成的带径法兰(与混凝土锚筋固定),减少管路的应力集中;

(5)在原碳钢破坏位置附件增加一个测压接头,以便于需要时现场对管路中的实际压力监测;

(6)研究优化开关机流程,减少蜗壳至尾水平压阀带压操作可能性。

6 结束语

近年来,随着国家对抽水蓄能电站的大力支持以及抽水蓄能自身的发展,其在电网中的重要性及优越性逐步得以彰显,而水泵水轮机的可靠、稳定运行是抽水蓄能电站安全、稳定运行的基础。通过本次蜗壳至尾水平压管破裂漏水的分析与处理,旨在提供现场运维管理人员对于类似问题的一种解决方法,也为后期电站建设中的设计人员及安装人员提供一定的参考与借鉴。

[1] 姜海军,汪军.大中型抽水蓄能电站计算机监控系统国产化关键技术研究[D]. 北京:国电自动化研究院,2006.JIANG Haijun,WANG Jun. Research on the Key Technology of the Localization of the Monitoring System of Large and Medium Sized Pumped Storage[D]. BeiJing:Nanjing Automation Research institute,2006.

[2] 董阳伟.某抽水蓄能电站蜗壳平压管破裂分析与处理[J].水电与抽水蓄能,2016,2(3):26-29.DONG Yangwei. Analysis and Treatment of the Rupture of the Spiral Case Balance Pipe of a Pumped Storage Power Station[J].Hydropower and Pumped Storage,2016,2(3):26-29.

[3] 阙威,祁威威,杨绍爱,张成华.白莲河抽水蓄能电站蜗壳渗水故障的分析与处理[J].水电与抽水蓄能,2016,2(4):38-40.QUE Wei,QI Weiwei,YANG Shaoai,Zhang Chenghua.Analysis and Treatment of Spiral Case’s Water Seepage in Bailianhe Pumped-storage Power Station[J]. Hydropower and Pumped Storage,2016,2(4):38-40.

Analysis and Treatment of Spiral Case Recycling Pipe Breakage

JIA Xianfeng,QIN Hongzhe

(Baoquan Power Generation Co.,Ltd.,Henan Xinxiang 453636,China)

Based on one fault of the spiral case recycling pipe in Baoquan Power Plant,the fault reasons of the spiral case recycling pipe was analyzed,corresponding processing methods was proposed.

spiral case recycling pipe;stress concentration;welding quality;breakage

TV731

A

570.2510

10.3969/j.issn.2096-093X.2017.02.021

2016-10-10

2017-03-23

贾先锋(1982—),男,工程师,主要研究方向:抽水蓄能电站设备运维及技术管理。E-mail:bqjiaxf@126.com

秦鸿哲(1989—),男,助理工程师,主要研究方向:抽水蓄能电站设备运维及技术管理。E-mail:qinhongzhe@126.com