圆锥长直管段喷嘴内流场仿真研究

2018-01-09焦光伟张少波

张 冲,焦光伟,祝 韬,张少波

(1.陆军勤务学院 油料系, 重庆 401331;2. 61716部队, 福州 350003; 3. 78355部队, 云南 楚雄 651224)

圆锥长直管段喷嘴内流场仿真研究

张 冲1,焦光伟1,祝 韬2,张少波3

(1.陆军勤务学院 油料系, 重庆 401331;2. 61716部队, 福州 350003; 3. 78355部队, 云南 楚雄 651224)

通过ANSYS FLUENT软件,采用欧拉多相流模型对前混式磨料水射流内流场进行建模与仿真。观察不同参数下的仿真结果并进行比较,结果表明:压力升高继而导致喷嘴出口速度提高,通过简化公式计算所得喷嘴出口速度不一定准确;喷嘴出口直径变大会导致出口速度减小,且小于理论计算值;提供能量一定时,由于磨料体积分数增大会使得喷嘴出口速度减小,因此磨料体积分数不宜过大。

磨料水射流;内流场;数值模拟

水射流技术是一种新型的加工技术,该技术通过泵提供动力为水加压,经过喷嘴收缩段加速后喷出,从而将泵提供的能量转化为射流冲击力作用于工件上。由于水射流技术属于冷态加工,不同于传统加工技术会产生明火或局部高温,具有安全性好、效率高、节能环保等特点,因而目前在材料清洗、剥离、切割等工业作业中应用广泛[1-2]。

水射流根据射流形式可分为连续射流、脉冲射流和空化射流。其中连续射流又分液体射流、固-液射流和液体-气体-固体射流[3]。其中固-液射流即磨料水射流。磨料水射流是水通过高压泵增压后,又经过磨料罐与磨料颗粒进行混合,再通过喷嘴喷出。由于加入磨料,射流的切割能力进一步增强,在切割钢材、破碎岩石及剥离涂层等作业上有着很好的效果。

不同于传统流体力学的计算方法,磨料水射流涉及面更广,计算更为复杂;因而需要借助计算机软件结合计算流体力学(CFD)理论,通过多相流模型模拟固-液射流在空气中的运动状态,从而预测射流流场的各项参数,研究其特性。目前计算流体力学领域的商业软件FLUENT已被ANSYS收购并集成于ANSYS 17.0软件中。该软件功能强大,在仿真计算射流方面具有一定优势,能较准确地预测射流流场特性。

本研究的前混式磨料射流系统不同于传统后混式磨料射流系统,磨料是在高压管路中与水混合,混合更加充分,只经历一次能量转化,射流所需工作压力较以前低很多,能量利用率更高[4]。此外,由于系统中磨料罐采用均匀供料,能保证在不同压力下射流的磨料体积分数保持在相同水平。

1 物理建模和网格划分

考虑到计算的准确性采用三维建模。在Workbench中通过Geometry组件建立三维模型,并通过Mesh组件中ICEM CFD软件划分网格,采用非结构化网格进行划分,控制网格质量。如图1所示,模型包括完整的喷嘴部分。另外,在建模前作如下假设:

1) 固液两相均看作连续介质,水、磨料、空气不存在分层,可相互混合;

2) 固液两相均为不可压缩流体;

3) 磨料颗粒流简化为一种固体流体。

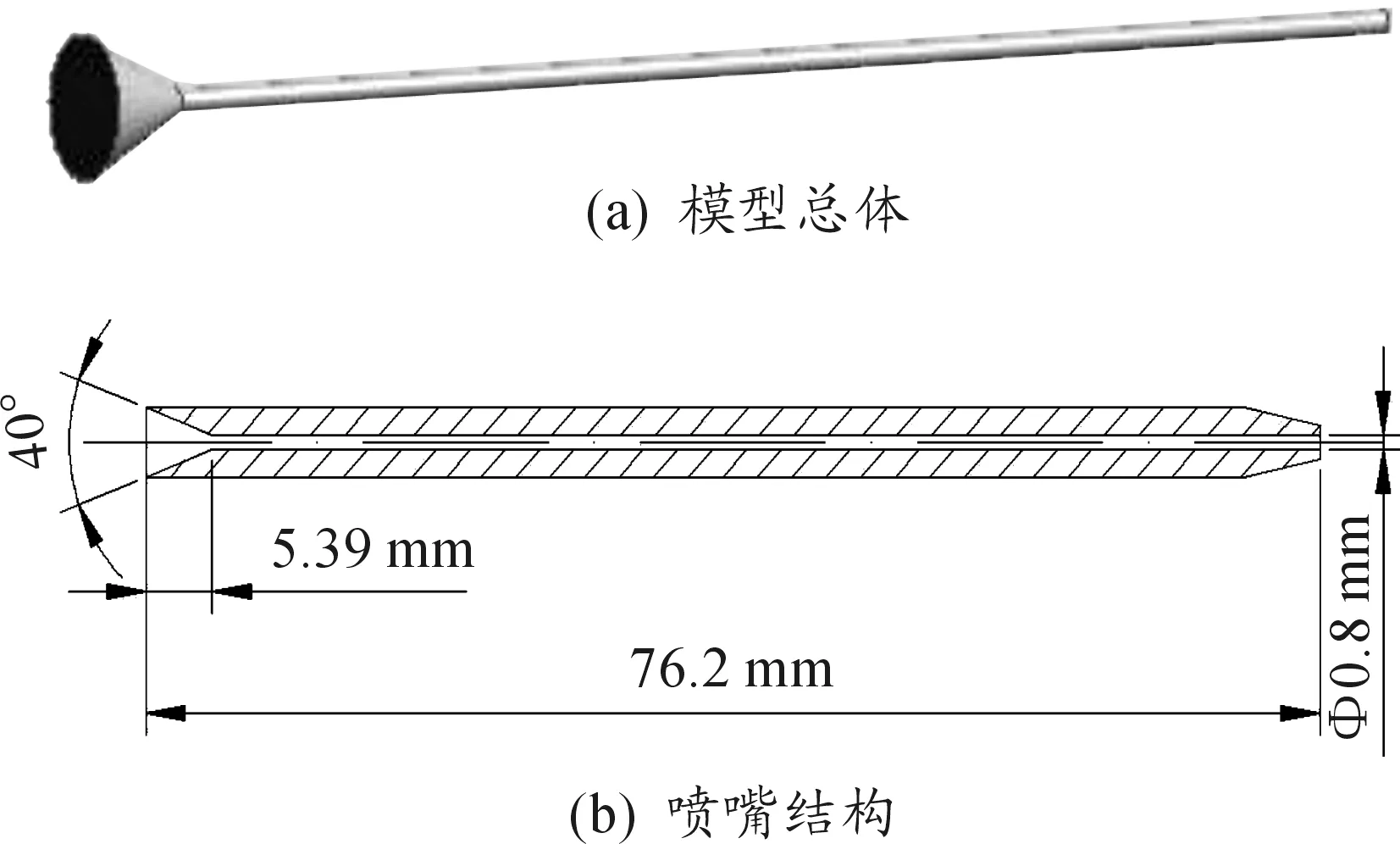

图1 仿真模型

图1为模型总体和喷嘴结构示意图,其中外流场模型为长200 mm、底面直径为30 mm的圆柱形区域。喷嘴模型总长76.2 mm,收缩段长5.39 mm,收缩角为40°,喷嘴出口直径为0.8 mm,后续根据喷嘴直径变化调节对应参数。图2为模型的网格划分情况。设置CFD偏好和FLUENT求解器偏好,适当调节网格密度和其他参数,确保网格质量。

图2 模型网格划分

2 求解设置

2.1 模型选择

求解中多相流模型选择欧拉模型,湍流模型选择RNGk-ε模型,其中控制方程[5]为:

质量守恒方程:

∂αkρk/∂t+▽·(αkρkνk)=0

(1)

动量守恒方程:

∂αkρkνk/∂t+▽·(αkρkνkνk)=

(2)

能量守恒方程:

∂αkρkhk/∂t+▽·(αkρkνkhk)=

αk(∂Pk/∂t)+αkτk:▽νk-▽·αkqk+Hkl

(3)

RNGk-ε模型[6]使用以下的输运方程来描述湍动能k和湍流耗散率ε:

k方程:

Gk+Gb-ρε-YM+Sk

(4)

ε方程:

(5)

2.2 求解设置

在FLUENT中设置求解参数。设置多相流模型为欧拉多相流模型(Eulerian multiphase flow model),湍流模型选用RNGk-ε模型。设置材料(包括水、空气和磨料)参数,其中水为主项,磨料和空气分别为第2相和第3相。磨料密度为3 900 kg/m3,运动黏度为1.85×10-5m2/s,颗粒直径为0.000 18 m;水密度998.2 kg/m3,20 ℃时运动黏度约为1.01×10-6m2/s。

进行边界条件设置。因已知条件只有管路压力,故喷嘴入口处设置为压力入口,分别设置水、磨料和空气的体积分数。喷嘴出口为压力出口,出口表压为0。对于多相流模拟,相间影响应考虑[9-10],因此设置固液间拖曳力为syamlal-obrien模型,并考虑虚拟质量力对磨料颗粒的影响。设置求解方法为PC-SIMPLE,采用1阶迎风格式进行计算,适当调节亚松弛因子。初始化流场并将流场空气体积分数初始化为1,设置迭代时间步长为10-5s,迭代5 000步进行计算。

3 结果与分析

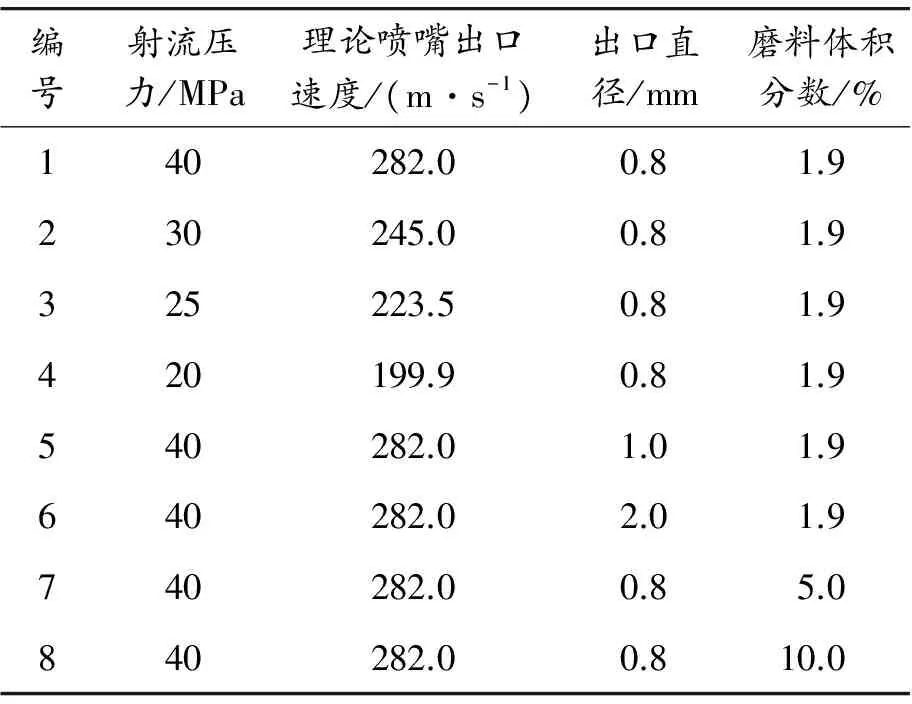

3.1 参数组合

根据文献[11-13],仿真模拟在设定了射流压力、喷嘴直径及磨料体积分数3个参数的不同组合条件下,共进行了8个不同参数组合的计算并进行对比,其中理论喷嘴出口速度是根据文献[14]中式(7)计算所得,仅供仿真计算时参考。参数设定如表1所示。

表1 仿真参数组合

3.2 不同压力下内流场的仿真结果

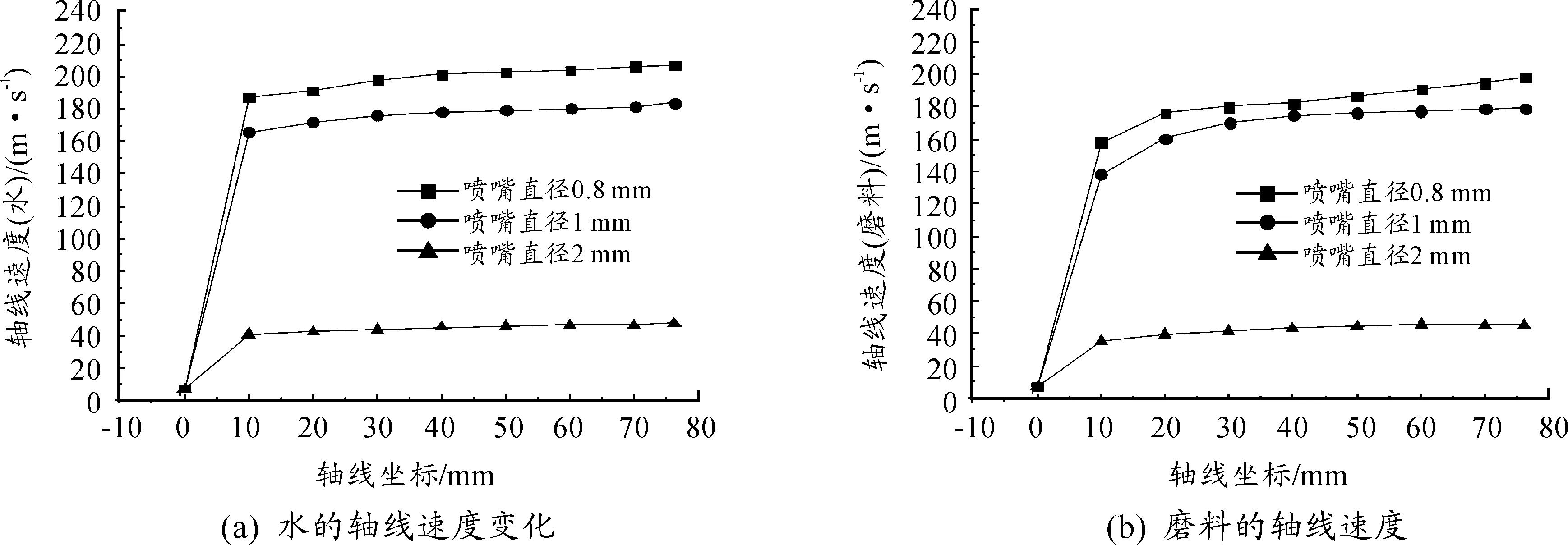

取1~4组内流场X-Y平面上的仿真结果进行分析,所得水和磨料X轴的轴向速度变化曲线如图3所示。

从图3可以看出:喷嘴内的流体速度在通过收缩段后急剧升高,其大小和管路内喷嘴入口压力有关。显然,入口压力越大,喷嘴最后出口速度越大,这是由于入口处提供的压能经过喷嘴收缩段转换为流体的动能,使水和磨料在收缩段有了一个加速的过程。水和磨料通过收缩段之后加速过程并不会马上停止,两相在直管段继续混合加速。然而由于磨料和水的密度不同且黏度有差异,因而产生了速度滑移,水的速度较大,因此磨料在喷嘴中的加速过程是一个被动加速的过程,且磨料速度向水速度接近。与此同时,由于湍流作用,磨料颗粒在喷嘴内不断碰撞,造成了能量的部分损失,其速度并不能完全达到水的速度,因此将仿真计算中水的出口速度和理论计算的流体出口速度相比较,发现仿真计算的结果要比理论值低很多。经过计算,1~4组中水的喷嘴出口速度分别是理论值的73.75%、73.06%、72.48%、73.77%,因此有些文献中计算喷嘴出口速度时采用简化的理论公式,但其准确性有待商榷。

3.3 不同出口直径下内流场仿真结果

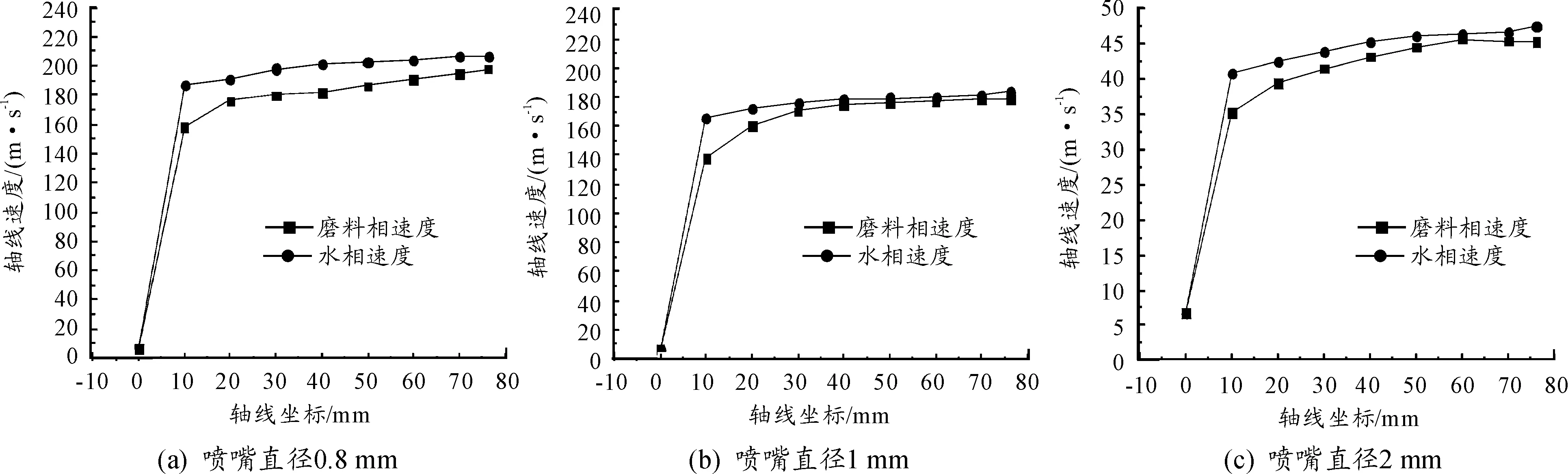

取1、5、6组内流场X-Y平面上的仿真结果进行分析,所得水和磨料的速度云图和轴线速度变化曲线如图4~6所示。

图3 水和磨料内流场轴线速度变化曲线

图4 不同喷嘴直径的喷嘴内流场速度云图

图5 水和磨料内流场轴线速度变化曲线

图6 不同喷嘴直径下内流场流体的速度变化

通过内流场速度云图对比可发现:相同压力时,保持喷嘴入口直径和收缩角不变,由于喷嘴直径的不同,因此射流流体的加速效果也不同;当喷嘴出口直径增大,射流加速变缓,最终达到的最大速度也会变小。

根据连续性方程:ρ1v1A1=ρ2v2A2知:管路内入口参数不变时,出口速度和喷嘴出口直径的平方成反比。实际仿真计算的出口速度数值和根据连续性方程计算的数值有一定误差,这是由于两相流动的相间影响、湍流运动以及仿真计算本来就可能存在的误差导致的。尤其是当喷嘴出口直径增大后,会导致颗粒间碰撞幅度提高,影响射流集束性。从喷嘴直径改变后的速度衰减情况看,喷嘴直径不宜过大。

3.4 不同磨料体积分数下内流场仿真结果

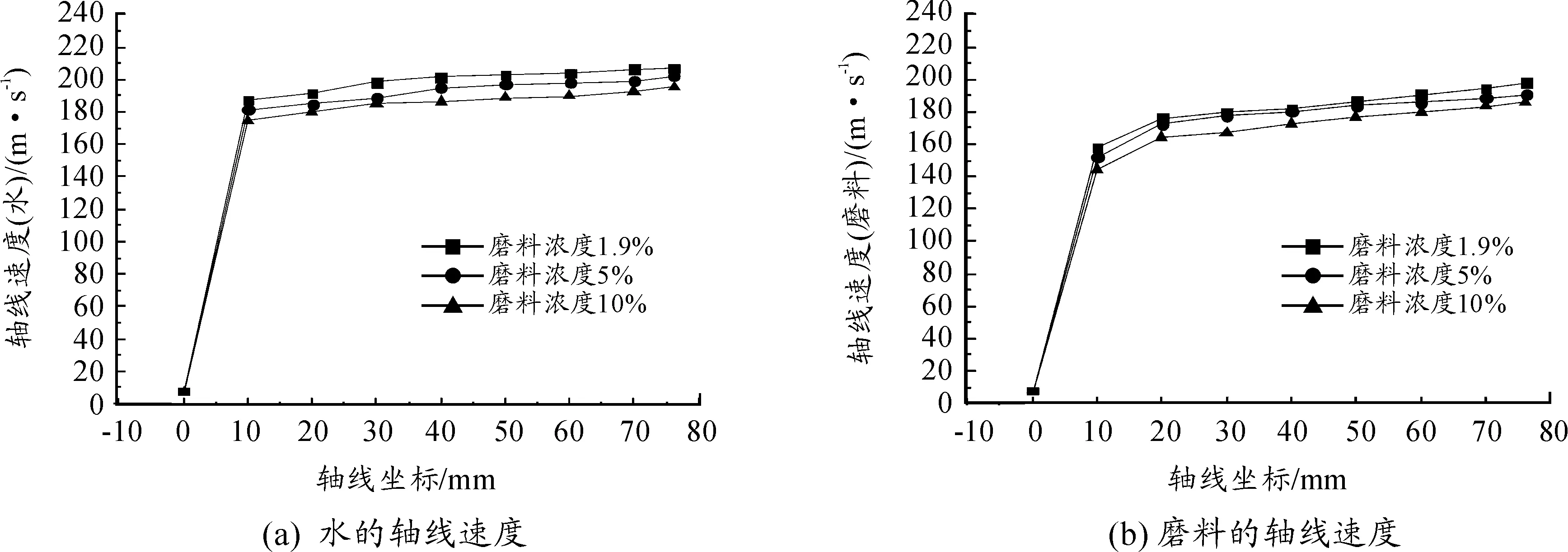

取1、7、8组内流场X-Y平面上的仿真结果进行分析,所得水和磨料轴线速度变化曲线如图7所示。

由图7变化曲线可知:磨料体积分数的增大反而使得喷嘴中流体的速度减小。其主要原因是当管路提供能量相同时,根据能量守恒定理,磨料体积浓度增大使得流体质量增大,继而导致在获得相同动能的情况下流体的速度有所减小,而且由于颗粒体积浓度的增大导致颗粒间碰撞加剧,使得动能损失也会增大[15]。

图7 水和磨料内流场轴线速度变化曲线

4 结论

1) 随着压力的增大,喷嘴的出口速度相应增大,且影响显著,但通过简化的理论公式计算得到的喷嘴出口速度不一定准确。

2) 对于圆锥长直线型喷嘴,增大喷嘴出口直径会降低出口速度,且小于理论计算值。为了不影响射流的冲击效果,喷嘴直径不宜过大。

3) 在提供的能量一定的情况下,磨料体积分数的增大会导致流体出口速度减小,同时考虑到相间影响和能量损失,磨料体积分数不宜过大。

[1] 陈玉凡.高压水射流清洗技术现状及发展前景[J].中国设备工程,2013(2):6-8.

[2] GUHA A,BARRON R M,BALACHANDAR R.An experimental and numerical study of water jet cleaning process[J].Journal of Materials Processing Technology,2011,211(4):610-618.

[3] 沈忠厚.水射流理论与技术[M].济南:石油大学出版社,1998:331-333.

[4] 管金发,邓松圣,伍建林,等.前混合磨料水射流喷嘴磨损规律的数值模拟[J].重庆理工大学学报(自然科学),2016,30(12):48-54.

[5] 陈雁,张钢,何少炜,等.基于欧拉多相流模型的空气喷涂喷雾流场模拟[J].后勤工程学院学报,2016,32(5):84-88.

[6] NIE B,HUI W,LEI L I,et al.Numerical investigation of the flow field inside and outside high-pressure abrasive waterjet nozzle[J].Procedia Engineering,2011,26(4):48-55.

[7] 曹国强,肖咏,李东明,等.磨料水射流喷嘴结构参数对流场性能影响的仿真与研究[J].机床与液压,2015,43(14):91-93.

[8] 董宗正,付必伟,郭灿,等.基于CFD的高压水射流喷嘴流场仿真分析[J].石油和化工设备,2016,19(7):20-23.

[9] 王明波,王瑞和.湍流对磨料水射流中磨料颗粒受力的影响[J].中国机械工程,2012,23(8):972-974.

[10] 陆国胜,龚烈航,王强,等.前混合磨料水射流磨料颗粒加速机理分析[J].解放军理工大学学报(自然科学版),2006,7(3):275-280.

[11] 张冲,焦光伟,管金发,等.磨料水射流剥离3PE防腐层试验研究[J].后勤工程学院学报,2017,33(2):40-43.

[12] 郭联欢.磨料水射流切割预测与模拟技术研究[D].重庆:中国人民解放军后勤工程学院,2016.

[13] 刘会霞,丁圣银,王霄,等.水射流切割模型及其性能分析[J].农业机械学报,2006,37(11):122-124,136.

[14] 屈长龙,王喜顺.基于FLUENT的高压水射流除锈的流场仿真及射流参数优化[J].机械与电子,2016(2):24-27.

[15] LI W Y,ZHU H T,WANG J,et al.An investigation into the radial-mode abrasive waterjet turning process on high tensile steels[J].International Journal of Mechanical Sciences,2013,77(4):365-376.

InvestigationontheSimulationAbouttheExternalFlowFieldofConicalLongStraightPipeNozzle

ZHANG Chong1, JIAO Guangwei1, ZHU Tao2, Zhang Shaobo3

(1.Department of Petroleum Supply, Army Logistics University of PLA, Chongqing 401331, China; 2.The No.61716thTroop of PLA, Fuzhou 350003,China; 3.The No.78355thTroop of PLA, Chuxiong 402260, China)

A simulation about the internal flow field of pre-mixed abrasive water jet was conducted by ANSYS FLUENT and Eulerian multiphase flow model. Results in different parameters were compared and indicated that: with the increase of the pressure,velocity in nozzle outlet will increase accordingly.Velocity in nozzle outlet which calculated by simplified formula was proved not exact.With the increase of the diameter of nozzle outlet,velocity in nozzle outlet will decrease correspondingly and below the theoretical calculating value.When the energy was constant,velocity in nozzle outlet will decrease due to the increasing of the abrasive volume fraction.Thus,the abrasive volume fraction should not be in a high level.

abrasive water jet; internal flow field ; simulation

2017-08-17

中石化项目“川气东送管道应急抢修关键设备研制”(G8603-12-2S-0057*)

张冲(1993—),男,河南洛阳人,硕士研究生,主要从事油气储存技术与装备研究,E-mail:516484430@qq.com。

张冲,焦光伟,祝韬,等.圆锥长直管段喷嘴内流场仿真研究[J].重庆理工大学学报(自然科学),2017(12):105-110.

formatZHANG Chong, JIAO Guangwei, ZHU Tao, et al.Investigation on the Simulation About the External Flow Field of Conical Long Straight Pipe Nozzle[J].Journal of Chongqing University of Technology(Natural Science),2017(12):105-110.

10.3969/j.issn.1674-8425(z).2017.12.018

TP602

A

1674-8425(2017)12-0105-06

(责任编辑林 芳)