按需通风技术在某矿山工程设计中的应用

2018-01-09葛启发于润沧朱维根陈庆刚梁新民

葛启发, 于润沧, 朱维根, 陈庆刚, 梁新民

(1.北京科技大学, 北京 100083; 2.中国恩菲工程技术有限公司, 北京 100038)

按需通风技术在某矿山工程设计中的应用

葛启发1,2, 于润沧1,2, 朱维根2, 陈庆刚2, 梁新民2

(1.北京科技大学, 北京 100083; 2.中国恩菲工程技术有限公司, 北京 100038)

按需通风(VOD)技术从井下风量“供需平衡”出发,在矿山通风系统设计和控制中,采用最小的通风成本,最大限度地改善井下工作环境。本文以某铜矿山为工程背景,从通风计划、通风设备、人员定位、风流监测和按需通风控制管理系统等方面对整个矿山的按需通风系统进行介绍,并运用三维通风仿真软件Ventsim VisualTM对全矿区域通风方案进行模拟比较,分析其节能效果。与传统通风方案相比,按需通风技术对于改善井下作业环境、降低风机能耗和通风及预热成本效果显著,具有很好的推广性。

按需通风; 通风成本; 三维通风仿真模拟; 矿井预热

1 概述

目前国内外矿山经过多年的开采,浅部资源逐步消耗殆尽,随着矿山开采强度的加大和开采深度的增加,井下工作环境恶化、通风系统管理复杂、风量分配不合理等问题愈加严重,通风能耗成本急剧增加。通常情况下,通风能耗会占到整个矿井能耗的30%~50%,甚至更高。如何保证深井矿山安全高效生产、通风节能已成为矿山企业面临的一个重要课题[1,7-9]。

20世纪末期,按需通风(Ventilation on Demand,VOD)概念逐步引入矿山通风系统设计和控制中,其目的是用最小的通风成本、最大限度地保护井下工作环境和工人身心健康。早在1995年,加拿大部分矿井通风研究认为,通风系统优化(MVO)是减少能源消耗、提高矿井空气质量、改善作业环境的有效途径,而VOD是实现通风系统优化目标的关键一步。1998年以来, VOD技术已在挪威、瑞士等欧洲的国家高速公路和火车隧道通风中得到广泛应用;2002年,INCO公司的加拿大Creghton矿引入按需通风技术,实现了矿山13台主扇、200台辅扇的智能控制;期间瑞典波利登矿产公司(Boliden Mineral AB)在Laiswall铅锌矿安装了一套PowerVent计算机辅助全矿通风控制系统,在地面通过专用软件直接控制与监视全部风机的运行状况,实践表明按需通风在保障井下作业安全的情况下,比传统通风方式降低电耗1/3[3-6]。2000年之后,我国在矿山智能通风的研究取得了一定成果,但只是开展了局部通风或通风网络监控的优化的工作,尚未实现通风系统的自动监测- 自动运算- 自动控制,即未实现全矿通风系统的按需通风设计与应用[8-10]。

2 工程概况

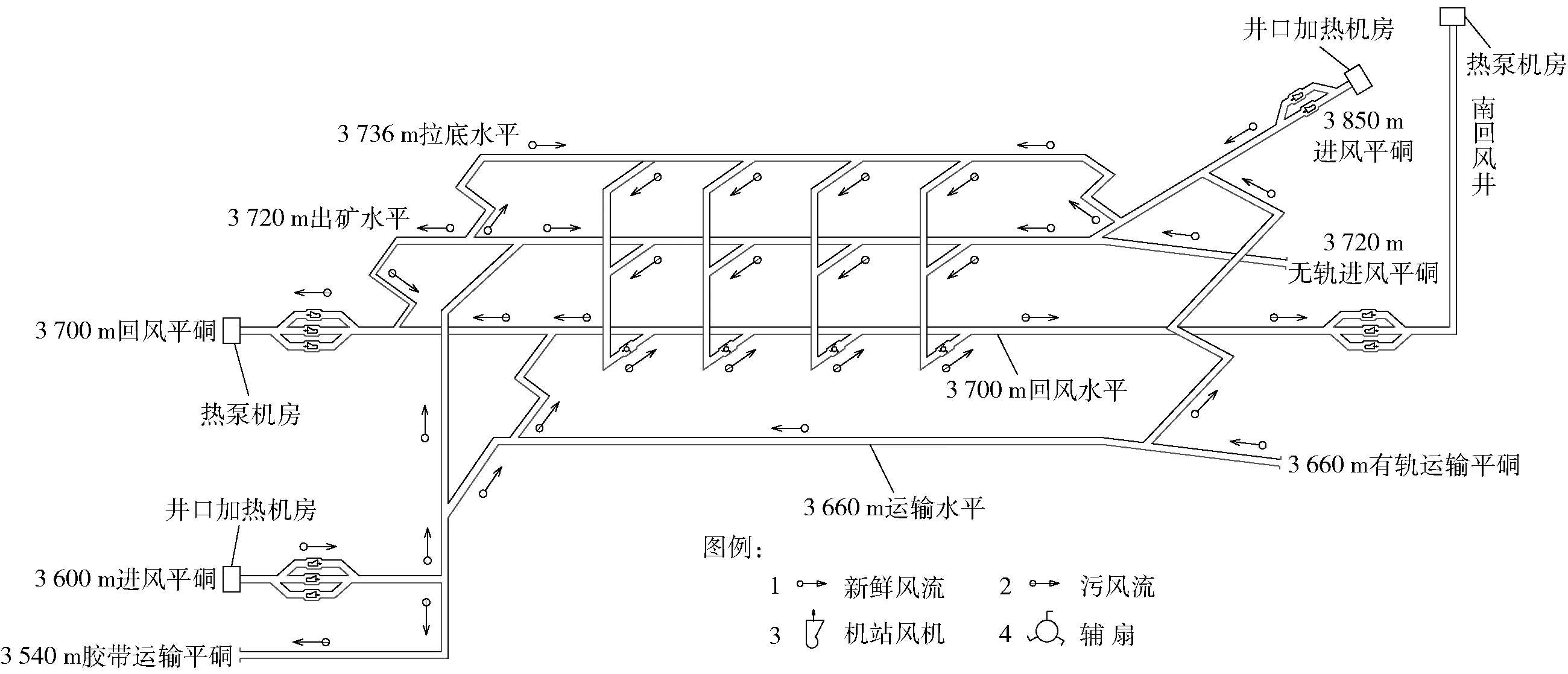

某铜矿为特大型筒状斑岩铜矿床,矿山地势总体较高,海拔3 600~4 500 m。4 200 m以下为高山森林区,4 200 m以上为高山草甸区,属寒温带气候,年平均气温4 ℃,最热月平均气温10 ℃,最冷月平均气温-8 ℃,年降雨量619.9 mm,5~9月为雨季。矿床埋藏标高为3 200~4 000 m,垂深17.0~750 m,长约1 600 m,远景铜金属储量430万t。一期工程开采3 720 m标高以上KT1主矿体,中部厚大、品位高,向四周厚度逐渐变薄、铜品位逐渐变低。该矿采用平硐开拓胶带运输,中段采用有轨运输,自然崩落法开采,设计开采规模为1 250万t/a。基建开拓3 720 m中段负责3 720 m以上矿体,采用自然崩落法单中段回采。3 720 m中段设有4个主要水平,从下至上分别为3 660 m有轨运输水平、3 700 m回风水平、3 720 m出矿水平、3 736 m拉底水平[2]。

根据该矿通风系统的特点,为满足按需通风要求,设计采用多级机站通风方式,总需风量为650 m3/s。新鲜风流经3 850 m进风平硐、3 600 m进风平硐、3 660 m有轨运输平硐和3 720 m无轨平硐进入井下,由辅扇和通风构筑物负责分配风流,污风经3 700 m回风平硐、南回风井和3 540 m胶带运输平硐排出地表。

该铜矿的通风系统示意图如图1所示。

图1 通风系统示意图

3 按需通风设计

3.1 按需通风调控技术

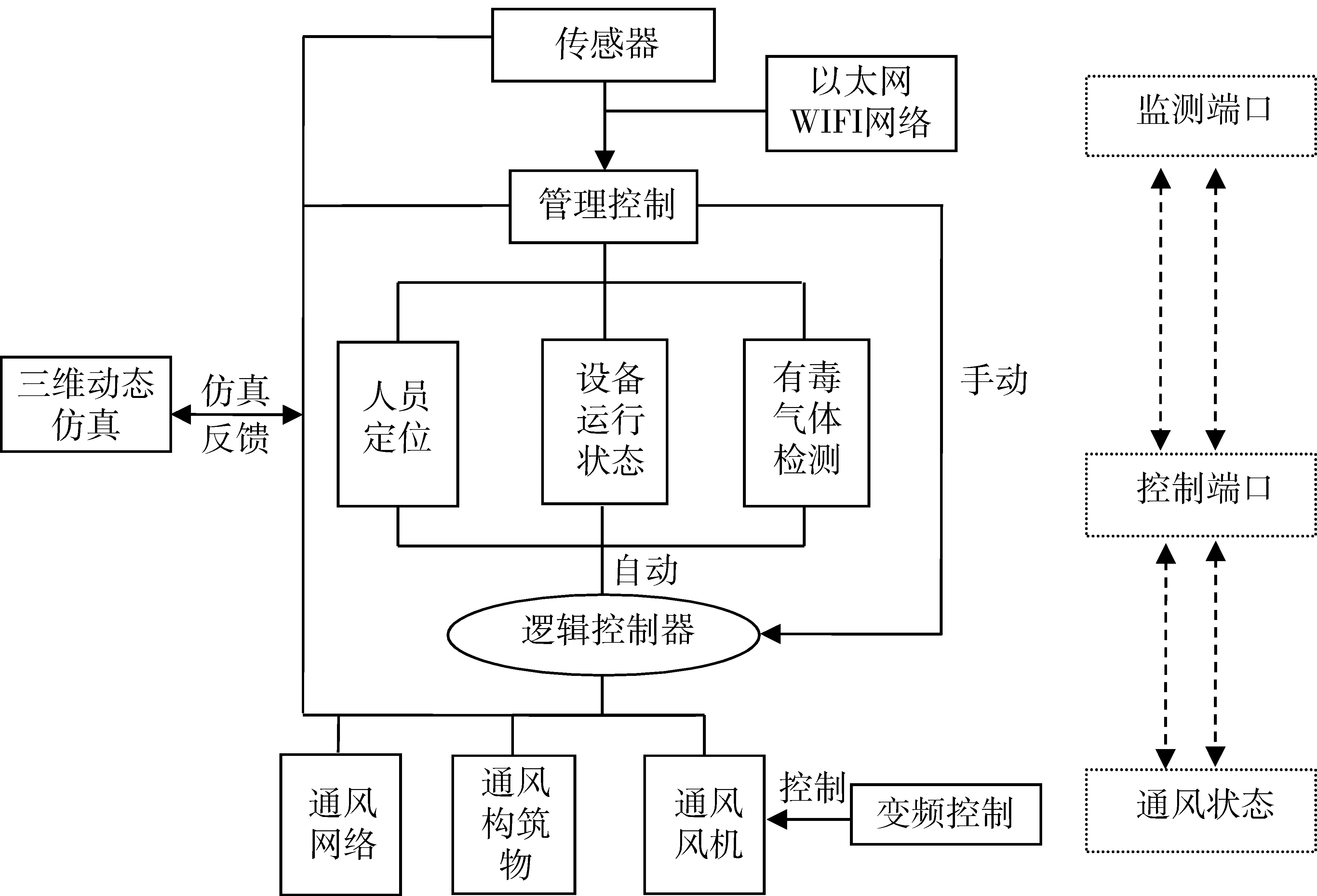

按需通风系统能够最大限度地保证向井下连续输送必要数量的新鲜空气,稀释并排除有毒有害气体和矿尘,为井下员工创造安全舒适的工作环境。井下的传感器监测数据和人员设备定位信息经井下通信系统传到地表VOD控制处理系统,通过比较现场实际风流和模拟风流之间的误差,依据通风计划,远程调整和控制对应的风机和通风构筑物的状态,从而满足井下安全作业需求。按需通风系统工作流程如图2所示。

图2 按需通风系统工作流程图

该铜矿实现全矿区按需通风主要是通过变频设备驱动主扇和辅扇,调整通风构筑物的开关状态以及通风面积实现的。根据制定的通风计划,在满足井下所需风量和工作环境安全标准的前提下,通过调整优化主扇、辅扇和通风构筑物的参数,达到最佳的矿井通风特性曲线(阻力曲线)和通风系统能量消耗的最小化。智能局扇控制系统也是按需通风的重要组成部分之一,该系统将智能控制箱集成于局扇风机本体上,通过控制通风构筑物的开关状态、通风面积以及局扇的运转参数,在设备或人员进入工作面时自动启动或关闭局扇。

井下环境参数主要为风速、风量、风压、温度、粉尘浓度和有毒有害气体浓度等,是影响井下风流分配的另一个关键因素。传感器将监测数据送至监控分站,监控分站将接收的电信号以CAN总线的形式传输至交换机,信号进入交换机后通过光缆送至井上按需通风控制管理系统。

该控制系统分为自动和人工两种模式,对从网络系统接收的信息进行处理,并依据通风计划发出指令,远程调节和控制各个风机、通风构筑物,使其满足工作面所需的风量,保证井下作业安全,降低通风能耗。

3.2 基于生产计划的按需通风方案

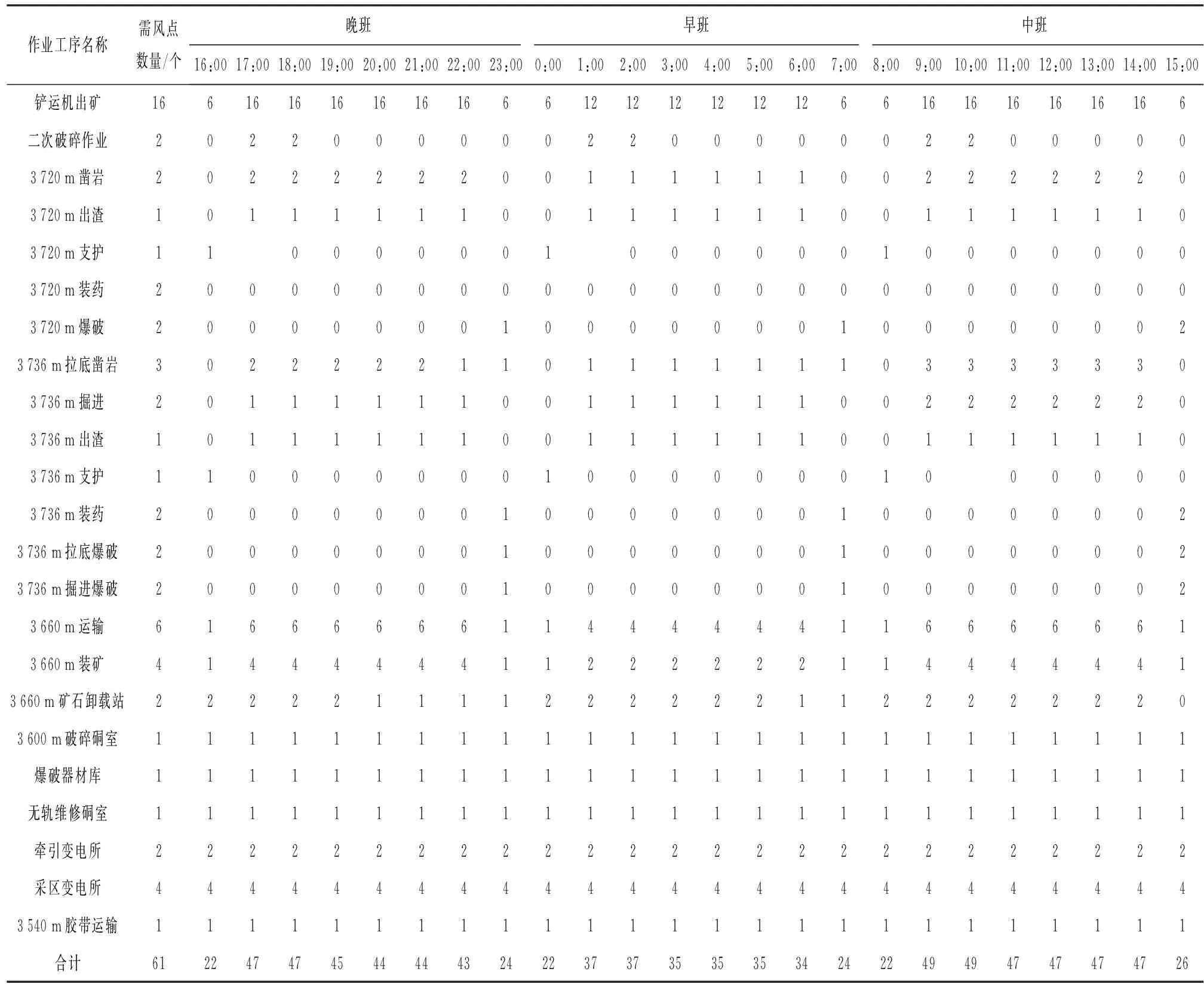

根据矿山回采工艺和生产计划安排,为了更好地表达该矿正常工作日矿井的需风状态,依照正常工作制度,矿山生产能力与人员、设备和作业点按时间节点匹配,具体见表1所示。

表1 正常工作日矿井作业需风点计划表

通过对每天工作时序的设备、人员工作状态进行分析,满足矿山安全规程的要求,以安全、高效通风为原则,对作业点需风量进行风量核算。通过针对矿山全天作业工序实际运行状况仿真进行需风量统计,该矿通风可划分为全负荷、正常负荷、一般负荷和轻负荷4种工况条件。

(1)全负荷工况:3 736 m中段3个拉底凿岩工作面,3 720 m中段16个出矿作业面,3 660 m中段6列车运行,总需风量650 m3/s,时间2 h,占比8%;

(2)正常负荷工况:3 736 m中段2个拉底凿岩工作面,3 720 m中段16个出矿作业面,3 660 m中段6列车运行,总需风量560 m3/s,时间12 h,占比50%;

(3)一般负荷工况:3 736 m中段1个拉底凿岩工作面,3 720 m中段12个出矿作业面,3 660 m中段4列车运行,总需风量450 m3/s,时间6 h,占比25%;

(4)轻负荷工况:3 736 m中段1个拉底凿岩工作面,3 720 m中段6个出矿作业面,3 660 m中段1列车运行或停车检修,总需风量300 m3/s,时间4 h,占比17%。

3.3 按需供热方案

由于矿区所在区域环保要求高,且无煤、燃油等能源条件,可供使用的能源仅有电能。矿区处于高寒地区,供暖期长达179 d,寒冷漫长。根据安全规程的要求,需要将进风温度加热至2 ℃以上,通过进风量计算,井口预热热负荷高达11 900 kW,若依靠电能加热能耗及运行成本过高,故计划采用空气源热泵机组回收回风平硐的回风余热预热进风平硐进风的方案[2]。根据该矿的实际情况,3 600 m进风平硐与3 700 m回风平硐结合形成一套独立的热泵预热系统;3 850 m进风平硐与南回风井结合形成一套独立的热泵预热系统,其余3 720 m和3 660 m平硐进风采用电加热。按需通风与供热风量分配见表2。

表2 按需通风与供热风量分配

4 按需通风系统仿真与节能效果分析

4.1 三维通风系统仿真

Ventsim VisualTM软件提供了一个用于分析风流模拟、热模拟、污染物模拟和通风经济性的集成工具箱,可以在同一时间内动态模拟多参数通风网络,与外部监测数据连接,实时显示和自动校核。

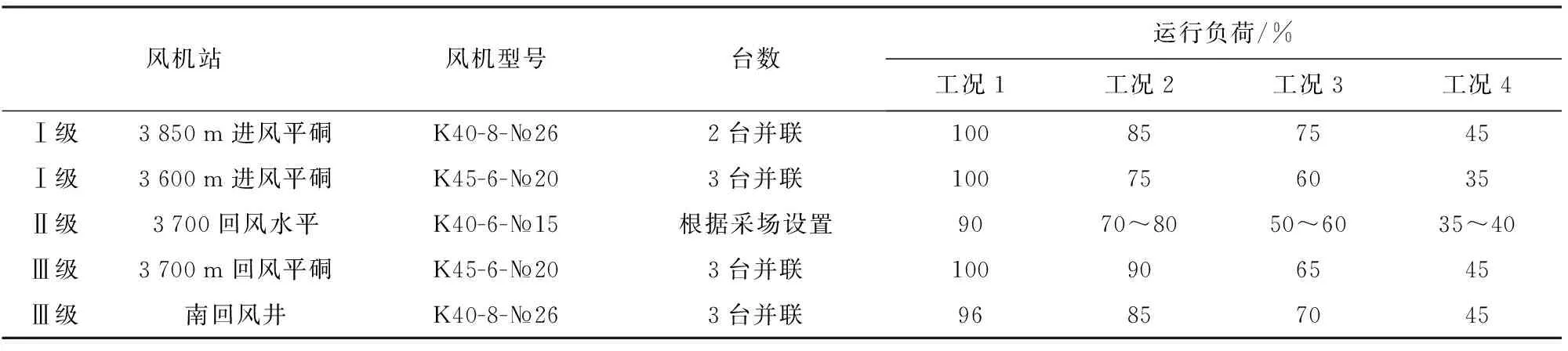

根据按需通风系统设计要求,为保障作业用风点合理分风、节能降耗,实现采场作业面“按需通风”,采用多级机站通风系统,共设三级机站,其中Ⅰ级机站位于3 600 m进风平硐和3 850 m进风平硐内,Ⅱ级机站位于3 700 m回风水平采场回风天井联络道,Ⅲ级机站位于3 700 m回风平硐和南回风井3 700 m石门内,采用压抽结合的混合式通风方式。各风机站内风机均要求变频,各机站在不同工况条件下的运行负荷见表3。

表3 主要风机各种工况运行负荷

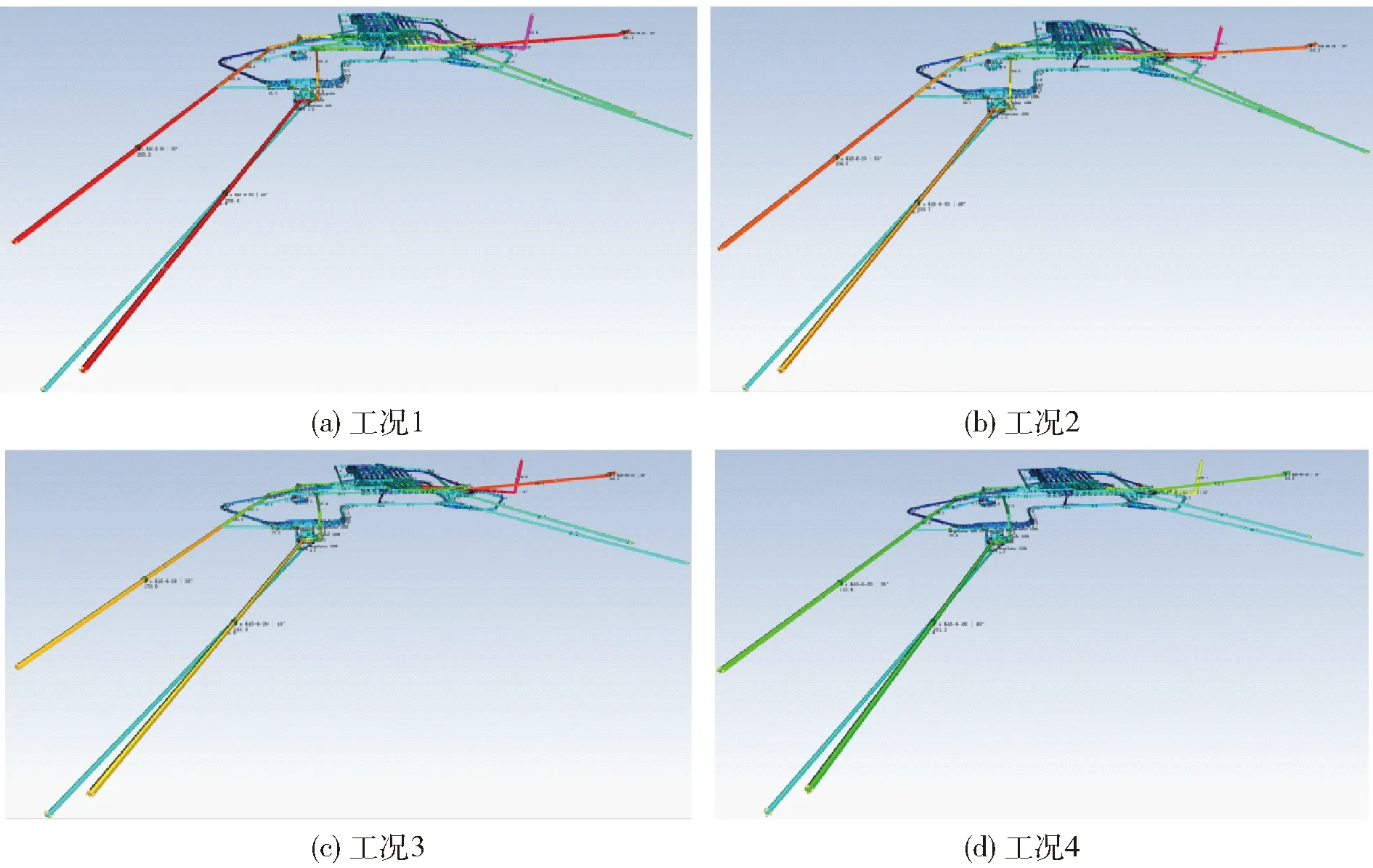

在Ventsim VisualTM软件中,将风机参数、通风构筑物、监测点与矿山实际进行设置,对各种工况条件进行模拟分析,通风仿真结果见图3。

4.2 按需通风系统节能效果分析

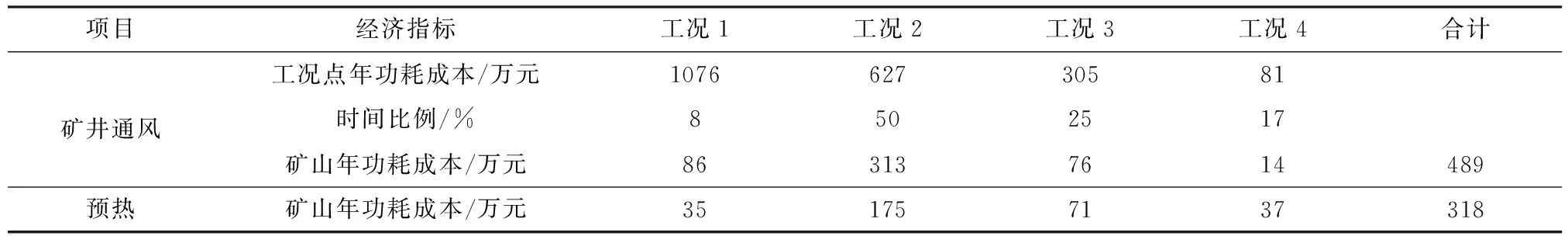

通过采用按需通风控制系统,对风机变频调速,风机的轴功率降低,电动机输出功率降低,实现了节能目标。根据软件仿真结果,风机功耗成本取0.5元/kWh,各工况点年功耗成本如表4所示。

图3 不同工况条件的三维仿真

项目经济指标工况1工况2工况3工况4合计矿井通风工况点年功耗成本/万元107662730581时间比例/%8502517矿山年功耗成本/万元863137614489预热矿山年功耗成本/万元351757137318

根据全矿区域内的各中段工作量实时控制风机转速,在满足风量要求的情况下,风机的年功耗成本随着风量减少逐渐降低。如果该铜矿全年采取650 m3/s的固定风量,则矿山的年功耗成本为1 076万元,而采用按需通风,年功耗成本为489万元,每年节省587万元,仅为固定风量通风方式的45%。同时按需通风对于改善作业环境、提高通风效率均有很好的作用。

对于高寒地区的矿山,采用按需通风系统后,不但能够降低矿井通风能耗,而且由于进风总量减少,也减少了通风预热的能耗。初步估算,矿山采用传统预热方式的电耗为437万元/a,而采用按需预热方式的电耗为318万元/a,节约运营费用119万元/a,与传统预热方式相比,每年节电约27%。

因此,采用按需通风技术,每年可为矿山节省运营费用706万元,经济效益相当可观。

5 结论

结合矿山的通风系统特点,在矿井通风设计中采用按需通风(VOD)新技术,并利用Ventsim VisualTM三维仿真软件对通风系统进行仿真分析和初步探讨,得出以下结论:

(1)合理利用按需通风系统,能够为矿山节省大量的通风能耗,带来巨大经济效益,每年至少减少电耗50%以上。可与按需供热相结合,节能效果相当可观,并且有利于通风质量和通风效率的提高;

(2)按需通风系统是一个庞大而复杂的系统,矿山可以建立完善的监控和信息系统,根据实际分步实施,逐步实现通风系统实时动态监测,达到自动适应矿山通风系统动态变化的目的;

(3)该VOD关键技术和系统可以广泛应用于新建矿山和旧矿山的通风系统升级改造与优化,具有很好的推广性。

[1] 于润沧. 采矿工程师手册[M]. 北京: 冶金工业出版社, 2009.

[2] 中国恩菲工程技术有限公司.普朗铜矿一期采选工程初步设计报告[R].北京:中国恩菲工程技术有限公司,2014.

[3] Allen C, Keen B. Ventilation on demand (VOD) project-vale inco ltd. coleman Mine. in proceedings of the 12th U.S./North American Mine Ventilation Symposium,Nevada, June 2008, 45-49.

[4] Bartsch E, Laine M, Anderson M. The application and implementation of optimized mine ventilation on demand (OMVOD) at the Xstrata Nickel Rim South Mine, In: proceedings of the 13th U.S./North American Mine Ventilation Symposium,Ontario, June 2010: 41-44.

[5] O’Connor D. Ventilation on demand (VOD) auxiliary fan project-vale inco limited, creighton mine. In: proceedings of the 12th U.S./North American Mine Ventilation Symposium,Nevada, 2008: 41-44.

[6] Hardcastle S G,Kocsis C,O’Connor D.Justifying ventilation—on—demand in a Canadian mine and the need for process based simulations. In: Proceedings of the 11th U.S./North American Mine Ventilation Symposium, Taylor and Francis Group Plc., 2006: 15-27.

[7] 刘杰, 谢贤平. 多风机多级机站通风节能原理初探[J]. 金属矿山,2010(5): 71-74.

[8] 伍海亮, 王鹏, 潘军义, 王连生.金属矿山井下VOD智能通风技术研究[J].金属矿山, 2014(6):123-127.

[9] 王天涛. 变频技术及其在矿井主扇中的应用[J]. 煤, 2010,19(3):43-45.

[10] 贾安民. 井下多级机站通风监控与节能技术研究[J]. 金属矿山,2012(6): 113-119.

ApplicationofVODventilationnewtechnologyinamineproject

GE Qi-fa, YU Run-cang, ZHU Wei-gen, CHEN Qing-gang , LIANG Xin-min

Based on the principle of demand-supply balance of underground air volume, VOD (Ventilation-On-Demand) technology is used in the design and control of mine ventilation system which can minimize the ventilation costs and improve the underground working environment maximumly. A copper mine is used as an engineering study case in this paper, and the Ventilation-On-Demand system of the whole mine is introduced, including the ventilation planning, ventilation equipment, personnel positioning and identification system, air flow measurement, control system and VOD control management system, and then the energy saving effect of different ventilation schemes are respectively simulated by using three-dimensional ventilation simulation software Ventsim VisualTM. The simulation results show that VOD technology compared with the traditional ventilation system could improve the underground operating environment, reduce the fan and air preheating energy consumption remarkably, so the technology has a well promotion prospect.

VOD (Ventilation-On-Demand); ventilation costs; three-dimensional ventilation simulation; shaft air preheating

TD724

B

1672-6103(2017)06-0058-06

国家安监总局安全科技“四个一批”项目(安监总厅科技[2012]142号)——超大规模超深井金属矿山开采安全关键技术研究。

葛启发(1980—), 男, 博士研究生, 主要从事矿山设计与咨询、深井大规模矿山安全与通风技术研究。

2017-10-23